CO2微通道气冷器流量分配和换热特性的数值模拟及验证

继凯

(1 上海理工大学环境与建筑学院 上海 200093; 2 北京凯昆广胜新能源电器有限公司 北京 101300)

自然工质CO2对环境无污染,单位容积制冷量大,在制冷循环、热泵循环中得到广泛应用[1-3]。与常规换热器相比,CO2与微通道换热器相结合可有效提高换热效率[4-5]。国内外研究者对CO2微通道气冷器流动和传热性能进行了模拟研究。Liao Shengming等[6]数值研究了超临界CO2微通道管内层流流动换热特性,给出了在加热和冷却条件下不同微细管内的速度剖面曲线、温度剖面曲线和Nu值,结果表明超临界换热和普通换热有很大差别。陆平等[7]数值模拟研究了微通道平行流气冷器内部流量分布特性,发现扁管长度、进口集管与扁管组合尺寸及出口集管与扁管组合尺寸对气冷器内部扁管之间的流量分配不均匀度有很大影响,但忽略了研究CO2运行参数对流量分配的影响。巫江虹等[8]利用分解模型方法对扁管和集管分别建立模型,模拟结果与实验结果相吻合,结果表明随着CO2进口质量流量的增大,扁管内最大流量不均匀度急剧下降,并采用编程的模拟方法,未涉及气冷器本身结构参数对CO2的传热影响。

为进一步优化CO2微通道气冷器结构和研究其换热特性,根据文献[8-9],本文采用分解模型的方法数值模拟CO2微通道气冷器,研究了气冷器结构参数和CO2运行参数对CO2微通道气冷器流量分配和换热的影响。

1 CO2微通道气冷器模型

1.1 物理模型

图1所示为微通道气冷器结构,图2所示为微通道扁管截面图。该微通道气冷器由左右两根集流管组成,分别为进口集流管和出口集流管,长度和管径为320 mm和160 mm,在两根集流管上分别对应着入口管和出口管,管径均为8 mm,两根集流管中间由31根扁管组成,每根扁管长、宽、厚分别为500、12、1.4 mm,扁管间距为9.4 mm,在每根扁管中有9个微通道小孔,孔径为0.68 mm。图3所示为气冷器扁管插入集流管截面图,来自压缩机的CO2过热蒸气由入流管进入集流管,然后流入各扁管中与外侧空气换热,后汇入出口集流管。由于现有计算机的计算能力的限制,本文的三维计算中,仅模拟CO2在微通道气冷器中的内部流动和换热,简化了空气侧百叶窗翅片结构,空气侧边界温度与换热均按文献[10-11]所编制的Matelab计算求得,作为模拟的边界条件。

1入口管;2集流管;3扁管;f扁管插入集流管深度(mm)。图3 扁管插入集流管截面Fig.3 The cross section of a flat tube inserted into a header of the collector tube

1.2 网格划分

考虑计算精度和计算机运行能力,在扁管流轴向上进行拉伸层网格,由于集流管内换热较小,需要考虑的因素主要有集流管内压降及CO2气体在内部分布情况。因此本文将集流管与扁管分开模拟,将集流管出口状态作为扁管进口状态,进行初始化计算,减少Fluent计算时间。集流管网格模型如图4所示,扁管网格模型如图5所示。

图4 集流管网格模型Fig.4 The grid model of collector tube

1.3 设置求解模型

基于多孔介质的微尺度化流场的数值计算,需要匹配最合适的湍流模型。本文在微尺度流动数值模拟研究中主要采用k-ε模型和k-ω[12-13]模型这两类湍流模型进行计算。针对扁管换热区域,拟采用多孔介质模型。制冷剂在多孔介质区域流动过程的压力损失由多孔介质区域的动量方程决定,实际上多孔介质的动量方程具有附加的动量源项,一部分是黏性损失项,另一部分是惯性损失项。黏性损失系数及惯性损失系数的计算为:

ΔΡi=-KiUi

(1)

Ki=αi|Ui|+βi

(2)

式中:Ui为i方向的渗透量;αi为黏性阻力系数;βi为惯性阻力系数。

1.4 边界条件

模拟计算时将集流管与扁管分开,首先在集流管内模拟内部流量分配。由于在集流管内换热量近似为0,所以不考虑集流管内的换热。模拟集流管内制冷剂的分布情况时,采用质量流量进口边界条件与流量出口边界条件,将模拟的每根扁管内的出口流量当作扁管的入口流量进行模拟。

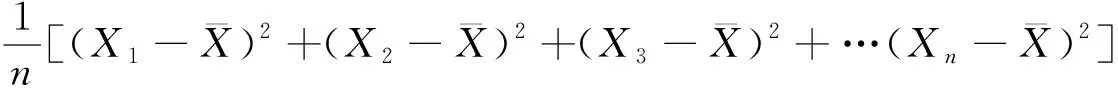

为了评价31根扁管内的流量分配特性,由上至下将扁管依次编号,并利用方差来衡量扁管流量分配不均匀度S[14],其定义式为:

(3)

2 计算与分析

2.1 集流管结构参数对流量分配的影响

2.1.1扁管插入集流管深度对流量分配的影响

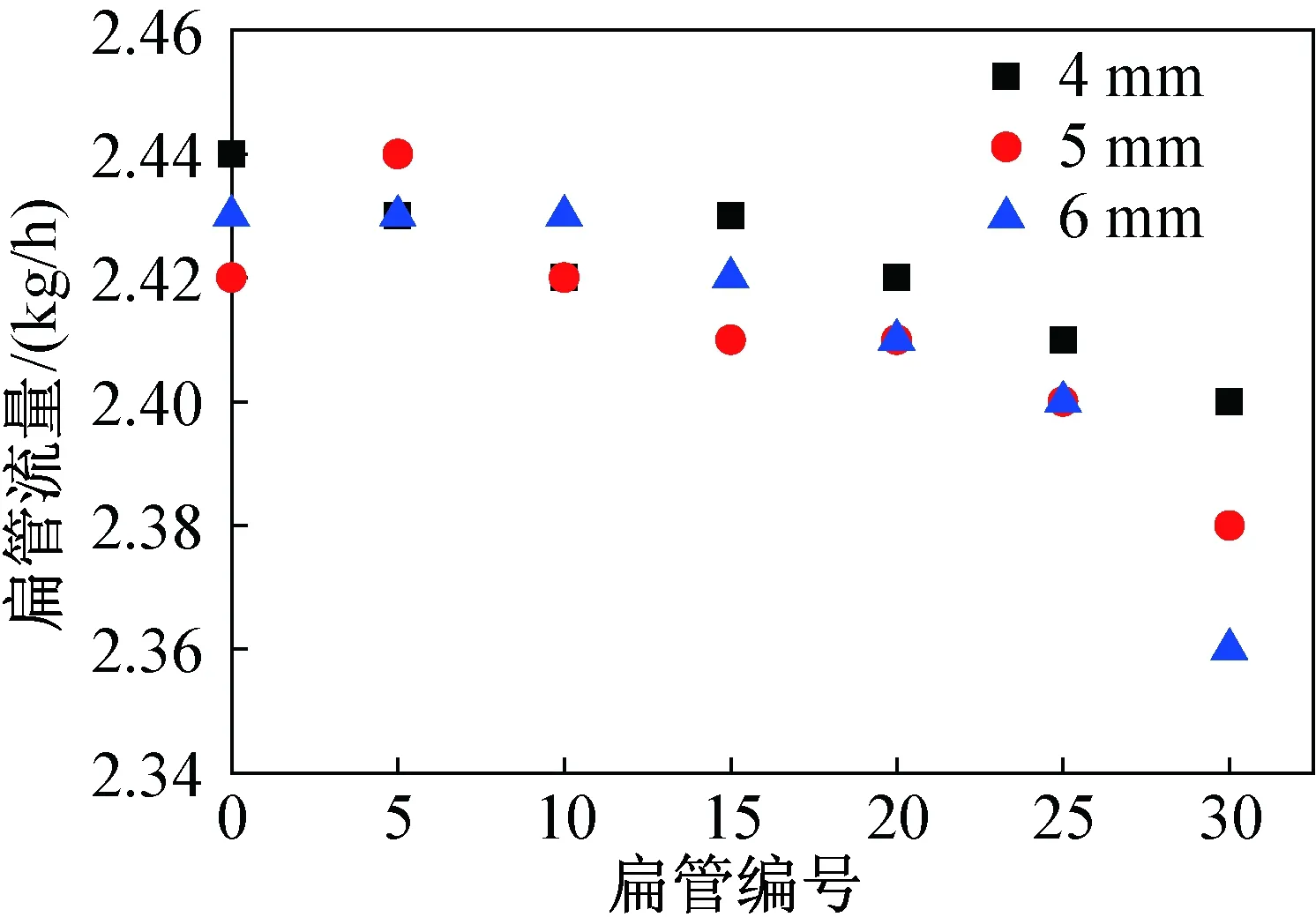

扁管通过插入和钎焊固定在集流管上,需要插入集流管一定的深度(图3),f分别为4、5、6 mm,入口制冷剂质量流量为72 kg/h,入口压力为10 MPa。不考虑入口段的换热,由于在过热区CO2物性参数均随着温度而变化,先拟合密度随温度的变化,模拟时再设置密度随温度而变化,用变密度的单相过热制冷剂蒸气进行计算分析。

图6所示为f分别为4、5、6 mm时,扁管内的质量流量分布,可知3种情况下扁管内质量流量相近,表1表示不同插入深度下入口管在集流管1/2和1/6处质量流量方差,可知6种情况下方差均较小,可能由于入口处CO2均为气体,所以不会发生液体向下气体向上的流动状况,因此质量流量分配较为均匀,但相对而言,当f=4 mm时方差最小,此时质量流量分配最为均匀。从图6中还发现在靠近入口管位置(5号扁管处)时,f=4 mm扁管内分配质量流量较其他两种情形最小,仅为2.47 kg/h,这是因为扁管距离入口管位置远,其中流通面积大,流速降低,使CO2流进扁管的动压减小,分配的质量流量也变少,这样其他扁管分配的质量流量较多,因此整体来看该结构质量流量分配最均匀。而其余两种结构类型靠近入口管近的扁管内质量流量明显高于远离入口管内扁管质量流量,31号扁管质量流量低至 2.30 kg/h。表明该换热器f=4 mm时为最优的结构,换热效果最好。

图6 不同插入深度时的扁管质量流量分布Fig.6 The mass flow distribution under different insertion depths

2.1.2入口管位置对质量流量分配的影响

制冷剂进口约位于5号扁管之间的位置,这里尝试把进口移动到集管1/2处,即在16号扁管的位置。本文选取f分别为4、5、6 mm时在集管1/2和1/6处进行计算分析,由于入口端的制冷剂均处于气相状态,因此入口端局部计算采用气态单相变密度模型,不考虑换热,仅考虑流动和扁管质量流量分配,计算结果如表1所示。可知在1/2入口处的方差均高于1/6入口处,所以相对而言1/6入口处质量流量分配更均匀,这与之前学者得出的结论相反,主要是因为之前研究的是蒸发器侧分液不均,液体流进集流管后会在重力影响下自动向下流,造成分液不均[15-16]。但在气冷器侧,流入集流管的是过热蒸气,所以重力影响相对较小,不会造成严重的分流不均现象。所以f=4 mm、入口管在集流管1/6处是最优的结构。

表1 不同插入深度下入口管在集流管1/2和1/6位置处质量流量不均匀度Tab.1 Mass flow inhomogeneity at the 1/2 and 1/6 position of the inlet pipe under different insertion depths

2.2 CO2运行参数对扁管换热的影响分析

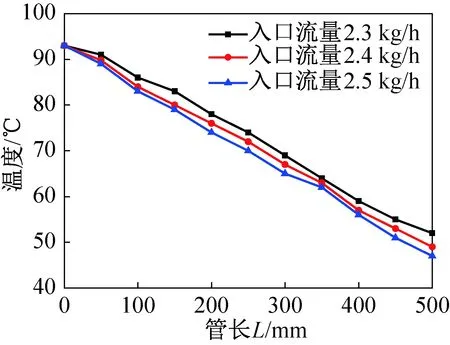

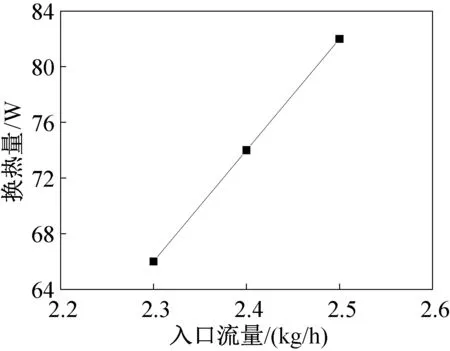

2.2.1CO2质量流量对换热性能的影响

扁管换热模拟中取CO2流体质量流量分别为2.3、2.4、2.5 kg/h,CO2入口压力为10 MPa;入口温度为369 K,分析不同超临界CO2流体质量流量对CO2微通道换热器换热性能的影响。图7所示为不同质量流量时,CO2温度随管长的变化,可知随着CO2质量流量的增加,CO2出口温度减小。如当入口质量流量为2.5 kg/h时出口温度较低,为49.5 ℃,当入口质量流量为2.3 kg/h时出口温度为51.7 ℃,说明随着质量流量的升高,换热量增加,导致CO2出口温度降低。图8所示为CO2换热量随质量流量的变化。可知换热量随着质量流量的增加而增大,大致呈直线变化,其中质量流量为2.5 kg/h时的换热量比质量流量为2.3 kg/h时的换热量高21.4%。

图7 不同质量流量时CO2温度随管长的变化Fig.7 The CO2 temperature changes with length of flat tube

图8 CO2换热量随质量流量的变化Fig.8 CO2 heat exchange changes with mass flow

2.2.2CO2入口温度对换热性能的影响

为验证模拟的准确性,搭建CO2微通道气冷器实验台[17-18]。如图9所示,该实验系统主要由压缩机、气冷器、中间换热器、节流阀、蒸发器及气液分离器组成。各部件之间采用铜管(或铝管)和高压橡胶管连接成一个密闭系统,在该微通道换热器进出口安装铂电阻及压力变送器,因此温度是最主要的参数,气冷器出入口处均安装温度传感器,用于测量制冷剂进出口状态。同时在气冷器管壁表面固定热电偶,由于在管壁表面做了保温措施,则管壁温度接近制冷剂温度。为了准确测量微通道气冷器沿程的管壁温度,采用环氧树脂AB胶胶黏剂将热电偶固定在管壁表面,充分凝固后在其表面添加保温棉,以保证测量更为精确。对传感器标定和实验台检查调试完毕后,开始实验。1)打开焓差室相关数据采集系统,设定实验值,待焓差室空气温度、湿度稳定后打开热泵机组,启动汽车空调系统,打开气冷器与蒸发器侧风机,稳定后打开压缩机,开启数据采集系统,观察压缩机高低压变化,手动控制电子膨胀阀控制器,调节电子膨胀阀开度,使超临界CO2达到工况所需压力,电子膨胀阀开度分为480档,在必要时可通过启用普通手动阀辅助调节;2)再通过系统的预热器来调节CO2的入口温度,待运行稳定后,采集数据;3)系统稳定运行一段时间后,保存实验数据,关闭压缩机,5~10 min后关闭风机系统,改变工况重复上述步骤。

图9 CO2微通道制冷系统实验台Fig.9 CO2 micro-channel refrigeration system test bed

选取第4、15、30层沿着扁管流动方向的壁面温度,当入口压力为10 MPa,入口流量为2.4 kg/h,迎面空气温度为30 ℃,相对湿度为55%时,设定CO2入口温度分别为90.3、95.9、101.7 ℃,通过实验和模拟分析不同CO2入口温度对微通道换热器换热性能的影响。由图10可知,该模型壁面温度模拟的初始值等于实验值,其余位置处的壁面温度模拟值与实验值虽然出现了不同程度的偏离,但相差较小,3种不同入口温度下模拟值与实验值的温差均小于10%,在合理误差范围之内,验证了模拟的准确性;随着CO2入口温度的升高,CO2的出口温度不断升高,这是由于随着CO2入口温度的升高,升高了空气侧与CO2侧的温差,增加了温差驱动力,使换热量增加;CO2入口温度越高,管长开始段温度下降越快,在扁管长130 mm(扁管长度1/3处)前下降较快,130 mm后下降比较缓慢,400 mm后,温差变化不大,考虑到微通道换热器的安放及经济性,并不是管长越长越好。

图10 CO2不同入口温度时壁面温度模拟值与实验值对比Fig.10 Comparison on simulated and experimental data of wall surface temperature at different CO2 inlet temperatures

3 结论

本文针对微通道换热器,利用分解模型的方法在Fluent中分别建立入口管、集流管和扁管模型,大大缩短了微通道换热器建模和划分网格时间,提高了建模效率,得到如下结论:

1)当f=4 mm和入口管在集流管1/6处时流量分配最均匀,此时扁管插的越深对流量分配越不利,微通道气冷器流量分配受重力影响作用比微通道蒸发器小很多。

2)改变CO2运行参数,发现随着CO2质量流量的增加,扁管内换热量也增加。

3)随着CO2入口温度的升高,CO2从入口到出口温度降低的幅度减小,提高了CO2的出口温度,这是由于在其他条件不变的情况下,CO2入口温度的升高,增大了空气侧与CO2侧的温差,增加了温差驱动力,使换热量增加。

4)通过实验验证表明,在不同CO2入口温度条件下,微通道扁管壁面温度实验值与模拟值误差在10%以内,验证了模拟的准确性。