微槽道表面喷雾冷却的实验研究

蒋彦

(1 南京航空航天大学航空宇航学院 南京 210016; 2 南京工业大学城市建设学院 南京 210009)

对于高热流密度条件下的散热,喷雾冷却是十分有效的新技术[1]。近年来,对冷却表面进行加工处理,制成各种微结构表面,成为喷雾冷却强化换热研究的新方向[2-3]。刘妮等[4]以水为工质搭建封闭式喷雾冷却实验系统,分析了喷雾高度和喷雾压力在光滑表面积微结构表面对喷雾冷却换热特性的影响,结果表明:与光滑表面相比,微结构表面的喷雾高度和喷雾压力对喷雾冷却换热影响更明显。H. Bostanci等[5]通过对换热表面进行微结构加工,形成大量数十微米的微凸或微凹结构,获得喷雾冷却的表面传热系数达 470 000 W/(m2·K),与光滑表面的表面传热系数 220 000 W/(m2·K) 相比提高了两倍多。E. A. Silk等[6]通过实验研究了强化表面结构喷雾冷却的热流密度。强化表面包括嵌入结构(凹坑形、孔形和隧道形)和混合强化结构(直槽翅片形、方形翅片形和凹坑形),结果表明:直槽翅片形和多孔通道形的临界热流密度最大,与同等条件下的光滑表面相比增加约70%,并指出,热流密度的增加不仅是因为表面积的增加,还由于不同表面引起工质的不同流动。H. Bostanci 等[7]以氨作为喷雾冷却介质,研究了强化表面结构,表面传热系数较光滑平面提升了162%,原因是强化表面加强了表面核态沸腾。L. H. Chien等[8]研究多阵列喷雾冷却,介质为FC-72,冷却的加热面为直槽型和方块结构,结果表明:当流速增加或表面积增加时,换热效果显著增强。张伟等[9]研究微槽群表面的槽道尺寸对喷雾冷却换热性能的影响,并推导出反映蒸发换热特性和槽道尺寸对换热影响的微槽群表面无量纲准则方程。J. S. Coursey等[10]对5种有高纵深比微槽的表面和平板表面的喷雾冷却进行实验研究,认为此微槽可以大大增加总传热面积,使流体在热表面有更多的滞留时间,结果表明:所有微槽结构的换热效果均优于平面结构;槽深越深,在单相换热阶段的换热效果越强;而在两相换热阶段,存在最佳区域,实验中,微槽深为1~3 mm时,换热效果最好。王亚青等[11]研究发现,微结构表面提升换热强度的主要原因在于传热面积的增加。

上述研究表明:表面微结构化增加了传热面积,增加了汽化核心数,提升了喷雾冷却热流密度和表面传热系数。但并未考虑流量的变化,仅考虑槽道高度影响,对槽宽度变化影响研究较少。因此本文选取9种不同微槽结构表面,研究表面槽道高度、宽度等参量对喷雾冷却的影响,并推导了反映槽道尺寸对换热影响的微槽群表面无量纲准则方程,本文的研究结果可用于喷雾冷却工程设计阶段。

1 实验系统与实验方法

1.1 开式喷雾冷却系统

开式喷雾冷却回路系统如图1所示,包括氮气瓶、不锈钢水箱、截止阀、过滤器、涡轮流量计、喷雾腔、电功率调节系统和测控系统。

图1 开式喷雾冷却回路系统Fig.1 The system of the open spray cooling loop

由于需要更换的表面结构较多,因此采用分体式实验件,如图2所示,由底部加热块、铜柱和压板组成。铜柱可更换并与底部加热块通过压板固定贴合。在铜柱上打孔作为测温孔,直径为1 mm,测点间距为8 mm,分别距离热表面为17、25、33、41 mm。

图2 分体式加热块Fig.2 The combined heating copper block

热源由6根功率为200 W圆柱形加热棒及调压器构成。对加热块外壁面做绝热设计,四周包裹硅酸铝纤维棉材料,加热块颈部周围选用聚四氟乙烯进行封装,封装后的加热块如图3所示。

图3 加热器的封装Fig.3 The package of heater

实验件上表面为直径24 mm圆形表面,如图4所示,所有微槽道表面的几何参数如表1所示。

图4 微槽道表面Fig.4 Outline of straight-grooved surfaces

1.2 实验方法

表1所示为各表面几何参数,No.1~No.6构成工况组1,No.1、No.4、No.7、No.8构成工况组2。工况组1用于研究槽道深度对喷雾冷却效果的影响,工况组2用于研究槽底宽度对喷雾冷却效果的影响。

按照如下步骤进行实验:1)将不锈钢水箱充满喷雾工质水,连接氮气加压装置;2)调整喷嘴距加热面的距离;3)开启氮气压水装置,喷嘴开始喷射冷却工质,调节流量控制阀,待喷雾入口压力稳定在设定压力时,记录喷雾压力;4)从数据采集界面读取流量计、喷嘴入口温度等相关参数;5)接通加热棒电源,设定调压器,使功率仪稳定在设定功率值;6)记录各个热电偶测得的温度;7)完成一个表面测试后,调整热沉表面结构,重复以上步骤,完成实验。

表1 微槽道表面几何参数Tab.1 Structure parameters of straight-grooved surfaces

1.3 实验数据处理

对加热块外壁面做绝热设计,四周包裹硅酸铝纤维棉材料,加热块颈部周围选用聚四氟乙烯进行封装,其一维导热特性良好,且加热块与外界隔绝,热量只沿y方向传导,此时表面的热流密度为:

式中:q为热流密度,W/cm2;λ为紫铜实验件的导热系数,W/(cm·K)。

图5 温度测点布置(mm)Fig.5 Layout of the thermocouples

热沉表面换热系数h是表征喷雾冷却换热性能的另一个重要参数。

式中:Tin为喷嘴入口温度,℃;Tw为热表面温度,℃;S为微槽道表面面积,mm2。

1.4 误差分析

加热块测温所用K型铠装热电偶精度为1级,最大不确定度为±0.8 ℃。拟合4个热电偶温度分布斜率的最大不确定度为±0.01。热电偶的位置由加工工艺决定,不确定度为±0.1 mm。喷嘴入口处工质温度由PT100铂电阻测得,精度为A级,不确定度为±0.14 ℃。根据S. J. Kline[12]给出的误差传递函数计算得实验中热沉表面的热流密度、表面温度和表面传热系数的不确定度分别为±5.5%、±2.7%、±5.4%。

2 实验结果与分析

2.1 槽底宽度对喷雾冷却效果的影响

采用氮气压水供液,调节流量控制阀控制喷雾压力为0.1、0.3、0.7 MPa不变,对应的体积流量分别为0.45、0.75、1.25 L/min,控制槽道高度为0.8 mm。调整加热功率为1 000 W记录数据,拟合稳态工况下的测点温度得到槽底宽度分别为1、2、3、4 mm的热沉表面的热流密度q、表面温度Tw、表面传热系数h的归纳曲线。

图6所示分别为当体积流量为0.45、0.75、1.25 L/min时,不同槽底宽度对热流密度、表面温度及表面传热系数的影响。当流量相同时,随着槽底宽度增加,热流密度和表面传热系数减小,而表面温度增加,且当体积流量较小时这种趋势更加明显。

图6 不同槽底宽度对热流密度、表面温度及表面传热系数的影响Fig.6 Effects of different groove widths on heat flux, surface temperature and surface coefficient of heat transfer

从无量纲数Bo变化规律及流量变化两方面分析上述现象及产生原因。为了表征微槽表面毛细作用力的影响,采用无量纲数Bo(重力与表面张力的比值)来衡量[13]:

式中:B为微槽表面槽底宽度,mm;表面张力σ=72.1×10-3N/m;水密度ρl=103kg/m3;空气密度ρg=1.2 kg/m3。

表2所示为不同微槽表面槽底宽度对应的Bo数。Bo表征了微槽表面毛细作用力的影响。可知随着槽底宽度的增大,Bo随之增加,导致毛细作用下的表面张力减弱。

表2 不同槽底宽度微槽表面的BoTab.2 Bond number of the straight-grooved surfaces with different groove widths

图7所示为体积流量为0.45 L/min和1.25 L/min时表面传热系数随Bo的变化,可知当Bo减小时,毛细作用下的表面张力增强,换热能力上升,使表面传热系数升高。还发现随着Bo从1.476减小至0.369,体积流量为0.45 L/min时的表面传热系数提升了72.1%,体积流量为1.25 L/min时的表面传热系数提升了11.36%,这是由于当喷雾体积流量增加时,雾化的液滴将获得更快的速度和更小的粒径,对换热表面的冲击也更强,使液膜变薄;此时表面张力对液膜的影响占比相对减弱,在大体积流量下,槽底宽度对喷雾冷却的影响会减弱。

图7 体积流量0.45 L/min、1.25 L/min时,表面传热系数随Bo的变化Fig.7 The surface coefficient of heat transfer changes with Bond number at volume rate of 0.45 L/min and 1.25 L/min

2.2 槽道高度对喷雾冷却效果的影响

采用氮气压水供液,调节流量控制阀控制喷雾压力为0.1、0.3、0.7 MPa不变时,对应的体积流量分别为0.45、0.75、1.25 L/min,控制槽底宽度B为2 mm。调整加热功率为1 000 W记录数据,拟合稳态工况下的测点温度得到槽道高度A分别为0、0.2、0.4、0.8、1.0、1.2 mm的热沉表面的热流密度q、表面温度Tw、表面传热系数h的归纳曲线。

图8 不同槽道高度对热流密度、表面温度及表面传热系数的影响Fig.8 Effects of different groove depths on heat flux, surface temperature and surface coefficient of heat transfer

图9 单液滴受力分析Fig.9 Forces acting on single droplet

图8所示为体积流量分别为0.45、0.75、1.25 L/min时,不同槽道高度对热流密度、表面温度及表面传热系数的影响。当体积流量为0.45 L/min和0.75 L/min时,随着槽道深度的增加,表面传热系数和热流密度先增加,在槽道高度为0.8 mm时喷雾效果最优;体积流量为0.45 L/min、槽道高度为0.8 mm,热流密度和表面传热系数分别为198.5 W/cm2、2.75 W/(cm2·K),与光滑面相比,分别增加了21.25%和30.95%。而当槽道高度继续增加时,喷雾冷却的表面传热系数和热流密度均降低,表面温度开始升高。当体积流量为1.25 L/min时,随着槽道高度的增加,表面传热系数和热流密度均增加,并未出现拐点。

喷雾冲击换热过程是单个液滴集体作用于加热面并与之换热的过程,因此通过分析单液滴的行为将有助于理解槽道高度对换热的影响。

当液滴离开喷嘴后沉降过程中与空气发生摩擦,受到向上的拖曳力FD和浮力f、向下的重力G的作用,如图9所示。

FD+f-G=ma

(4)

式中:d为液滴直径,mm;u为液滴速度,m/s;CD为迎风阻力系数,可由下式计算[14]:

式中:v为液滴所处流体黏度,Pa·s。

联立式(4)~式(10)可以计算不同位置处液滴速度。

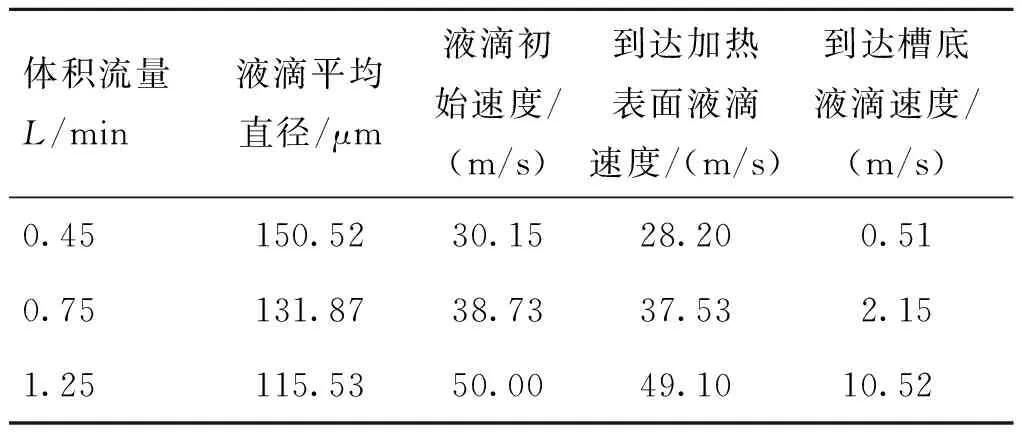

表3所示为液滴到达加热面顶部和槽道底部的速度。

表3 液滴到达加热面顶部和槽道底部的速度Tab.3 Droplet velocity on the top of the heating surface and the groove bottom

图10所示为液滴剩余速度值随液滴运行轨迹的变化。不同体积流量时,刚到达加热表面时液滴剩余速度都较大。当液滴继续在槽内运动时,由于槽道内有液体导致阻力增加,因此随着槽道高度增加,液滴剩余速度变小。当体积流量为0.45 L/min,液滴到达槽道高度1.6 mm时,热表面底部速度为0.51 m/s。槽内液体积聚较厚,液滴冲击液膜后,速度衰减较快,对槽侧壁扰动减弱。当体积流量较小时,喷雾冲击较弱,液膜较厚,表面开槽后液体浸入其中,由于表面张力作用,使槽道顶端液膜变薄,槽道越高使减薄效果越明显。但换热效果并没有完全随液膜的减薄而正向增加,这是由于槽太深,槽底冲击太差。槽道间肋片高度增加,温度梯度增大,换热温差下降。而当体积流量为1.25 L/min时,抵达槽底时剩余速度为10.52 m/s,因此槽道底端液体可顺畅离开,槽内液体不会过多积聚。因此喷雾冷却效果随着槽道高度的增加而持续增加。

图10 单液滴剩余速度随液滴运行轨迹变化Fig.10 Residual velocity of droplets changes with operating distance

2.3 微槽群表面喷雾冷却无量纲准则方程

在喷雾冷却工程应用时,需要便捷可行的表面传热系数计算公式,因此本文对微槽群表面实验数据进行无量纲处理,得到了较为精确且考虑因素较为全面的计算公式。

推导了反映槽道尺寸对换热影响的微槽道表面无量纲准则方程,结合上述实验分析找到影响槽道表面喷雾冷却换热性能的主要因素为:工质的热物性、工质流量、喷雾特性参数、表面温度、槽道尺寸和工质的入口温度。

f(h,d,Gm,u0,d32,ρ,λ,μ,cp,σ,Tw,Tin,Tsat,A,B)=0

(11)

式中:h为喷雾冷却的表面传热系数,W/(m2·K);d为热沉表面直径,mm;Gm为喷雾工质的质量通量,kg/(m2·s);u0为雾化液滴的平均速度,m/s;d32为雾化颗粒的绍特直径,m;ρl为喷雾工质的密度,kg/m3;λ为喷雾工质的导热系数,W/(m·K);μ为喷雾工质的动力黏度,Pa·s;cp为喷雾工质的定压比热容,kJ/(kg·K);σ为喷雾工质的表面张力,N/m;Tw为热沉表面温度,℃;Tin为喷雾工质的进液温度,℃;Tsat为喷雾工质的饱和温度,℃;A为槽道高度,mm;B为槽底宽度,mm。

对式(11)推导并结合实验结果分析,可以得到影响微槽表面单相区喷雾冷却换热性能的7个无量纲数:

则公式(11)可改写为:

(13)

利用上述无量纲数代入式(13)可得新的关联式:

Nu=f(Re,Pr,We,Bo,ζ,β)

(14)

通过实验分析影响喷雾冷却效果的因素主要包括工质的热物性、工质流量、喷雾特性参数、表面温度、工质入口温度及槽宽比。利用MATLAB软件编程求解并对实验数据点进行拟合。得到微槽道表面无量纲准则方程为:

Nu=2.177 2Re1.211 8Pr0.353 4We0.432 1Bo-0.583 3

ζ0.619β0.152 4

(15)

式(15)的适用条件为:Re=356.8~936.1,We=832.45~3 268.6,Bo=0.369~1.476,ζ=0.21~0.76, 槽道高度与槽底宽度比β=0.1~2.0,槽道高度A=0.1~1.2 mm,槽底宽度B=1~4 mm。

图11由式(15)绘制而成,可知95%以上实验点均落在拟合曲线的± 10%以内,说明推导的公式与实验数据吻合良好,可用于计算微槽群表面喷雾换热性能。此关联式同时考虑了对流换热、蒸发和槽道尺寸对换热过程的影响,各参量具有明确的物理意义,且方便工程应用。

图11 努塞尔数关联式预测值与实验值的对比Fig.11 The comparison of prediction and experimental results of Nusselt correlation

3 结论

本文建立了以水为冷却介质的开式喷雾冷却实验系统,研究了喷雾体积流量、微槽道表面结构参数对喷雾冷却系统换热性能的影响,得到如下结论:

1)研究了微槽道表面槽道高度对喷雾冷却的影响。结果表明在喷雾体积流量为0.45 L/min时,随着槽道高度增加表面换热系数和热流密度先增加,槽道高度为0.8 mm时喷雾效果最优,与光滑表面相比,热流密度与表面传热系数分别增加了21.25%和30.95%,而当槽道高度继续增加时,喷雾冷却换热效果开始恶化。当喷雾体积流量增至1.25 L/min时,由于液滴冲击力增强,当槽道高度增加时,槽顶端液膜厚度也减薄,槽道底端液体可顺畅离开,槽内液体不会过多积聚,因此喷雾冷却换热效果会随着槽道深度的增加而持续强化。

2)研究了微槽道表面槽道底宽度对喷雾冷却的影响。固定槽道高度为0.8 mm,喷雾流量为0.45 L/min时,随着槽底宽度减小,Bo数随之减小,导致毛细作用下的表面张力增强,使液膜变薄,此时表面传热系数及热流密度有一定的增加。当体积流量为1.25 L/min时,由于雾化的液滴将获得更快的速度和更小的粒径,对换热表面的冲击力也更强,此时因表面张力对液膜的影响所占比例相对减弱,槽底宽度对喷雾冷却换热基本没有影响。

3)推导了微槽道表面无量纲准则方程。该方程涉及参数较为全面,并且考虑了槽道高度与槽底宽度比表征槽尺寸对换热的影响,方程中各参数物理意义明确,95%以上实验点均落在拟合曲线的±10%以内,可采用此公式计算微槽群表面喷雾换热性能,便于工程应用。