R290在大功率商用冷冻冷水机组的应用

(1 上海交通大学机械与动力工程学院 上海 200240; 2 浙江盾安人工环境股份有限公司 杭州 310053)

在过去几十年R22作为一种性能优越的制冷剂,被广泛应用于家用和商用空调领域。然而,1987年签署的《蒙特利尔议定书》对R22的禁用期限做出了明确规定,因此R22的替代工作已迫在眉睫。对于R22的替代问题,国际上现在主要有两个方向:一是主张采用HFCs作为替代产物,代表国家以美国、日本为主;而我国及欧洲大部分国家则主张采用以R290为代表的天然制冷剂作为替代产物。

R290相比于R22,其可燃性和爆炸性一直是制冷学者们探讨的重要课题。R290虽被归类于A3类制冷剂,但在实际应用中,只有在空气中达到一定浓度才会燃烧或爆炸。因此R290在制冷系统上的充注量研究一直是R290系统推广的课题。谭易君等[1-2]以微通道冷凝器作为研究对象,分析了不同流路布置方案对冷凝器性能及充注量的影响。孔祥强等[3]研究了R290在直膨式太阳能热泵系统中的分布与迁移特性。李廷勋等[4-5]研究了R290灌注式替代R22的空调整机性能。张网等[6]研究了分体式空调器使用R290作为制冷剂的泄漏情况。钟志锋等[7]从碳氢制冷剂的热力学循环性能出发,分析了碳氢制冷剂应用于小型商用冷柜的理论和实验进展,介绍了压缩机、润滑油及其他相关方面的研究现状。在已有研究中,R290在大功率冷水机组的应用研究较为缺乏,且没有可以准确估算R290在大功率冷水机组中的制冷剂分布的模型。该研究建立R290大功率冷水机组的充注量模型,并在不同工况对R290灌注式替代R22进行了系统实验,分析了R290在替代R22应用于大功率冷水机组的过程中,其充注量在系统各部件内的制冷剂分布及R290与R22系统的性能,为R290在商用冷水机组中的替代与应用提供了基础。

1 实验台架

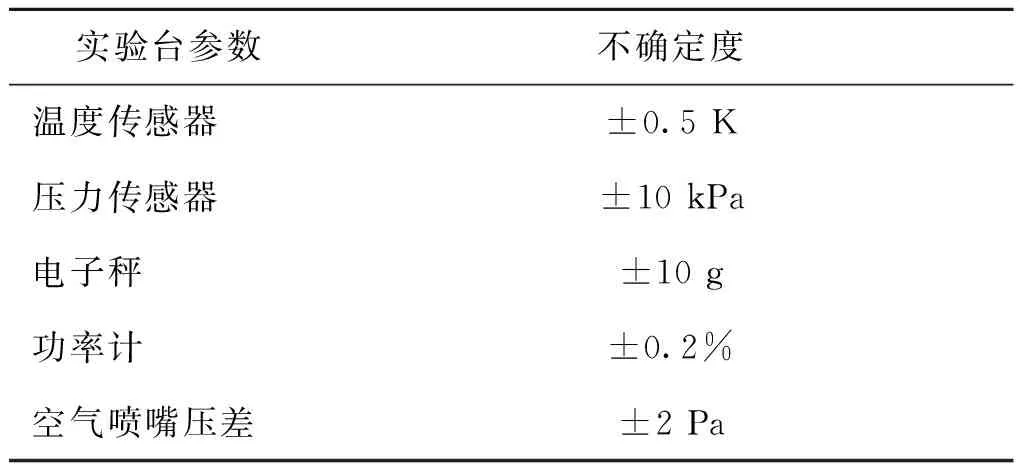

为了研究R290商用冷冻冷水机组在不同工况下的性能,对原R22商用冷冻冷水机组进行了替代实验。原R22商用冷冻冷水机组由两套系统组成,每套系统由涡旋压缩机、管翅式换热器、壳管式换热器、热力膨胀阀、气液分离器、储液罐组成,原商用冷冻冷水机组在GB/T 18430.2—2008名义工况下,系统制冷量为49.48 kW。实验在焓差室进行,焓差室由一个蒸发室和一个冷凝室组成。蒸发室和冷凝室分别放有一个风洞,用来调节进风量及采样和测量干湿球温度。蒸发室和冷凝室的温湿度环境各由一台制冷机组、电加热器及加湿器组成。在原机管路上,分别在各部件前后打孔用来测量系统压力及温度以观察系统情况。实验原理及装置分别如图1、图2所示。实验台精确度分析如表1所示。

图1 实验原理Fig.1 Experiment principle

图2 实验装置Fig.2 Experiment device

为了分析R290商用冷冻冷水机组在各工况下的性能,设计了在水流量为0.172 m3/(kW·h)时的8组实验工况,如表2所示。分析了室内侧温度及出水温度对R290系统性能的影响。

表1 实验台精确度分析Tab.1 Experiments measurement accuracy

表2 实验工况Tab.2 Experiments test conditions

2 制冷剂分布模型

系统中的制冷剂的总质量为分布在系统内各部件内的制冷剂质量之和:

M=m1+m2+m3+m4+m5+m6

(1)

式中:m1为管片式冷凝器中的制冷剂质量,kg;m2为管壳式蒸发器中的制冷剂质量,kg;m3为压缩机内的制冷剂质量,kg;m4为系统液体管路中的制冷剂质量,kg;m5为系统气体管路中的制冷剂质量,kg;m6为制冷剂系统内储液罐和气液分离器中的制冷剂质量,kg。系统冷凝器和蒸发器中的制冷剂由两相态和单相态两种状态构成。在系统冷凝器中,存在过冷段、两相混合段及过热段;在系统蒸发器中,存在过热段及两相混合段。计算系统两器中的制冷剂质量,可以分别计算每段的平均密度,乘以各自的内容积后相加。

2.1 管片式冷凝器中制冷剂质量计算

冷凝器可分为过冷段、过热段和两相段3部分,冷凝器内制冷剂的质量可以计算为3段之和:

m1=(O1ρv+O2ρcond+O3ρl)Vcondenser

(2)

ρcond=αρv+(1-α)ρl

(3)

式中:α为空泡系数,用于计算两相状态下的制冷剂密度,这里采用M. I. Ali等[8]的空泡系数模型计算得到,适用于小管径内制冷剂充注量的计算。

在冷凝器中,气相、两相及液相3部分的换热如式(4)~式(6)所示:

Q1=A1U1ΔT1

(4)

Q2=A2U2ΔT2

(5)

Q3=A3U3ΔT3

(6)

式中:Q1、Q2、Q3分别为气相、两相、液相换热的换热量,W;A1、A2、A3分别为气相、两相、液相换热的传热面积,m2;U1、U2、U3分别为气相、两相、液相换热的传热系数,W/(m2·K);ΔT1、ΔT2、ΔT3、分别为气相、两相、液相制冷剂与空气的温差,K。

冷凝器中各段的传热系数的计算则由UA0法计算得到,如式(7)所示:

(7)

式中:hr为制冷剂侧表面传热系数,W/(m2·K);Ar为铜管内侧传热面积,m2;λ为管壁的导热系数,W/(m·K);η为翅片效率;ha为空气侧表面传热系数,W/(m2·K);Aa为空气侧传热面积,m2。

采用ε-NTU法建立管片式冷凝器模型[9],制冷剂侧采用J. R. Thome等[10]的关联式计算两相传热系数,采用F. W. Dittus等[11]计算单相传热系数,C. C. Wang等[12]的关联式用于计算空气侧的换热,计算得到各相传热面积的比值。

因为冷凝器各段的管径相同,则各相的体积比等于各相的传热面积的比值:

V1∶V2∶V3=A1∶A2∶A3

(8)

式中:V1、V2、V3分别为冷凝器中气相、两相、液相制冷剂所占的体积,m3。

将式(4)~式(6)代入式(8)可得3部分的容积比,如式(9)~式(11)所示:

(9)

(10)

(11)

2.2 壳管式蒸发器中制冷剂质量计算

蒸发器内部的制冷剂可分为过热段和两相段两部分,蒸发器内的质量可以计算为两段之和:

ρevap=αρv+(1-α)ρl

(13)

蒸发器内过热段和蒸发段两部分的换热可以分别由式(14)、式(15)计算得到:

蒸发器中各段的传热系数的计算则由UA0法计算得到:

(16)

通过ε-NTU法建立壳管式蒸发器模型[13],制冷剂侧采用K. E. Gungor等[14]的关联式计算两相传热系数,采用B. S. Petukhov[15]计算单相传热系数。D. Q. Kern[16]的关联式用于计算水侧的换热,计算得到各相传热面积的比值。

同理,因为蒸发器各段的管径相同,则各相的体积比等于各相的传热面积的比值:

将式(14)、式(15)代入式(17)可得3部分的容积比,如式(18)、式(19)所示:

(18)

(19)

2.3 系统其他部件内制冷剂充注量计算

系统其他部件主要包括压缩机、液体管路、气体管路、储液罐、气液分离器。

其中,压缩机内充注量可由式(20)获得,其中moil(kg)为系统中的油循环量,W为制冷剂在油中溶解的质量百分比[17]:

m3=ρvV4+moilW

(20)

液体管路中制冷剂充注量:

m4=ρlV5

(21)

气体管路中充注量为:

m5=ρvV6

(22)

式中:V4为压缩机的内体积,m3,V5为液体管路的内体积,m3;V5为气体管路的内体积,m3。

正常运行时,气液分离器中的制冷剂存量可以认为是0,但高压储液罐中的制冷剂存量将受工况变化影响,具有柔性特点。计算时储液罐中制冷剂充注量通过R22系统标定得到。

3 充注量匹配及模型验证

原R22系统充注量为10 kg,R290系统最佳充注量的决定方法为:系统在GB/T 18430.2—2008 名义工况下运行,初始制冷剂为原R22系统的40%,初次充注后,待系统稳定等待10 min,记录系统制冷量与COP,然后加充,每次加充后,重复上述步骤,通过对比各充注量下的系统制冷量与COP,系统最高COP的充注量为系统最佳充注量。

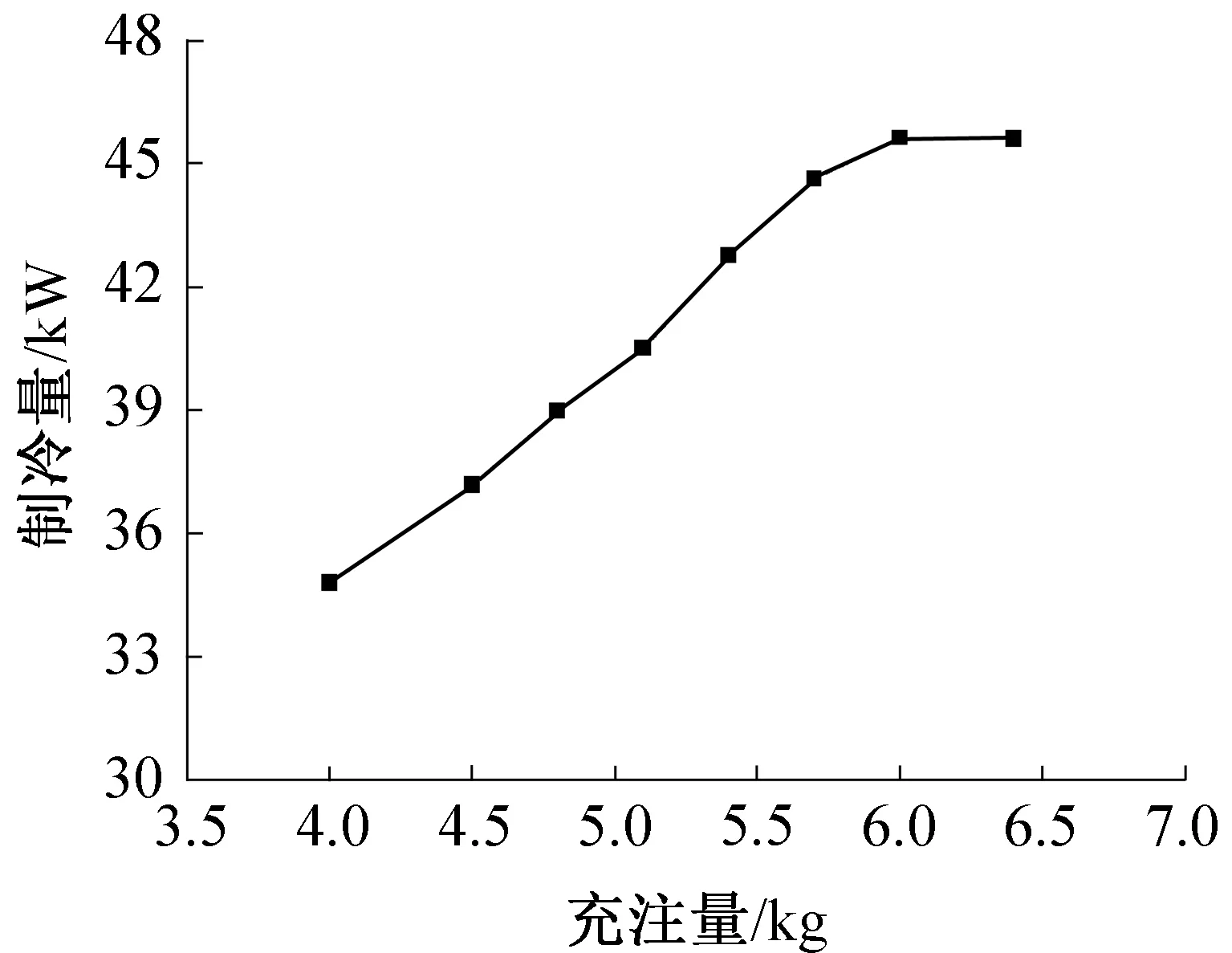

通过上述测试方法,得到系统制冷量与COP随系统充注量的变化分别如图3与图4所示。

图3 系统COP随R290充注量的变化Fig.3 System COP change with R290 refrigerant amount

图4 系统制冷量随R290充注量的变化Fig.4 System cooling capacity change with R290 refrigerant amount

由图3和图4可知,随着系统充注量的增加,系统制冷量和COP均随系统充注量的增加先升高后降低。系统最佳制冷量与COP都出现在充注量为6 kg的充注点上。R290系统最佳充注量为R22系统的60%。

表3所示为模拟与实验结果的对比,通过对R22系统充注量的分析,可以看到除储液罐中的制冷剂约为8.25 kg,而系统的总充注量为10 kg,因此估算在储液罐中的制冷剂约为1.74 kg,约占17.44%,在系统其他部件中制冷剂约占82.56%,将此结果代入R290系统充注量的计算中。

表4为R290系统充注量的计算结果,可以看到,通过将系统其余各部件的制冷剂质量假设为系统充注量的82.56%,R290系统总充注量为5.82 kg,与实验结果6 kg相近,误差仅为3%,其中冷凝器中制冷剂占比56.56%,蒸发器中制冷剂占比13.68%,液体管路中制冷剂占比7.08%。同时,模拟计算R290系统在名义制冷工况及名义制热工况下的系统充注量,如表5所示。通过对比发现除储液罐中的制冷剂,在名义制冷工况和名义制热工况下的系统充注量之差仅占名义制冷工况下系统充注量的7%,而估算系统储液罐中的充注量大于两者之差,因而可满足系统在制冷制热工况切换下的充注量需求。

表3 R22系统充注量理论模型计算结果Tab.3 Refrigerant charge amount simulation results for R22

表4 R290系统充注量理论模型计算结果Tab.4 Refrigerant charge amount simulation results for R290

表5 R290名义制冷工况VS名义制热工况系统充注量Tab.5 Refrigerant charge amount simulation results for nominal cooling condition VS nominal heating condition

4 变工况特性

确认系统最佳充注量后,在不同冷凝侧温度及出水温度下进行系统测试。图5和图6所示分别为出水温度为7 ℃时, 不同冷凝侧温度下的系统制冷量与COP。

图5 系统制冷量随环境温度的变化Fig.5 System cooling capacity change with ambient temperature

图6 系统COP随环境温度的变化Fig.6 System COP change with ambient temperature

由图5和图6可知,相比于R22系统,R290系统在不同环境温度下,制冷量略有下降而系统COP有一定提升。当出水温度一定时,在环境温度为50、43、35、28、21 ℃时,系统制冷量分别为R22系统的94.9%、94.6%、92.2%、92.2%、90.0%,而系统COP则分别为R22系统的113.9%、113.0%、109.1%、109.1%、107.0%。可以看出在高温工况下,R290相比于R22具有较大优势,尤其系统COP提升了13.9%。

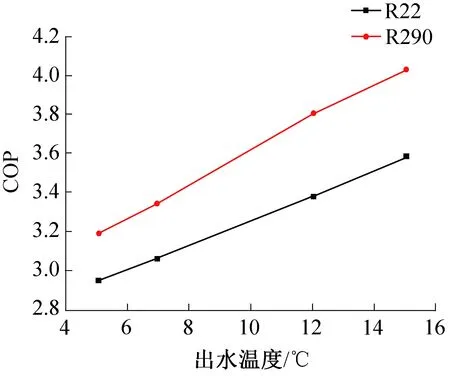

图7和图8所示分别为环境温度为35 ℃时,不同出水温度下的系统制冷量与COP。

图7 系统COP随出水温度的变化Fig.7 System COP change with outlet water temperature

图8 系统制冷量随出水温度的变化Fig.8 System cooling capacity change with outlet water temperature

由图7和图8可知,相比于R22,R290系统在不同出水温度下,制冷量略有下降而系统COP则有一定提升。在环境温度一定时,在系统出水温度为15、12、7、5 ℃时,系统制冷量分别为R22系统的92.0%、92.6%、92.2%、92.1%;而系统COP则分别为R22系统的112.5%、112.5%、109.1%、108.3%。由此可知,在系统环境温度稳定时,系统出水温度对R22与R290系统影响一致。

5 结论

1) 本文建立了R290大型冷冻冷水机组的系统充注量模型,与实验结果的误差在3%以内。

2) 在GB/T 18430.2—2008标准工况下采用上述充注量模型对R290在系统各部件内的制冷剂分布进行了计算。结果表明:R290主要存在于系统冷凝器中,制冷剂占比为56.95%,系统蒸发器虽为管壳式换热器,内容积较大,但制冷剂占比仅为13.91%,而系统液体管路中制冷剂占比为7.37%,所以减小系统冷凝器内容积并且缩短系统液体管路是降低系统充注量的方法。

3) 实验对比分析了在不同环境温度及不同出水温度下,R290与R22系统的性能差异。结果表明:当环境温度为35 ℃时,系统出水温度对R22与R290系统性能的影响趋势一致;当出水温度为7 ℃时,在高温工况下,相比于R22,R290的优势显著。