黄贮玉米秸秆捡拾机的设计

付 君,孙玉峰,陈 志,付乾坤,程 超,颜诗旋,任露泉

(1.吉林大学 a.工程仿生教育部重点实验室;b.生物与农业工程学院,长春 130022;2.中国机械工业集团有限公司,北京 100080;3.中国农业机械化科学研究院, 北京 100083;4.上海交通大学 机械与动力工程学院,上海 200240)

0 引言

玉米是我国第一大粮食作物,也是我国种植面积最大、产量最高的农作物之一[1]。2013年,我国玉米生产总量为2.02亿t,产生的玉米秸秆高达3.46亿t,2014年吉林省玉米秸秆产量4 373.6万t[2]。因此,探索玉米秸秆的有效利用途径,成为当前行业研究的热点和难点。玉米秸秆的利用主要包括燃料、饲料和还田,三者在东北春玉米区的利用率分别为43.6%、19.9%和17.9%[3]。南京农业大学牟文雅等[4]发现,玉米秸秆还田可在一定程度上增加土壤线虫数量和种类多样性。沈阳农业大学宋健鹏等[5]设计了带有旋转铁锹的秸秆深埋还田机,增强了秸秆还田效果。然而,我国东北地区冬季漫长,低温寒冷的气候特征极大地制约了玉米秸秆的腐烂进程,削弱了秸秆还田效果;还田后未完全腐烂的玉米秸秆改变了土壤物理构造,增大了春耕土壤阻力和作业功耗,削弱了播种精度和出苗率[6]。

随着国家粮改饲战略的推进,玉米秸秆的饲料化利用前景更加广阔[7]。其中,黄贮玉米秸秆饲料化利用迫切需要解决无土捡拾工艺难题。因此,本设计基于凸轮机构偏心振动原理,通过机械传动实现振动去土,并利于偏心机构设计捡拾装置,以解决秸秆缠绕和堵塞等通用技术问题。

1 工作原理及技术参数

1.1 工作原理

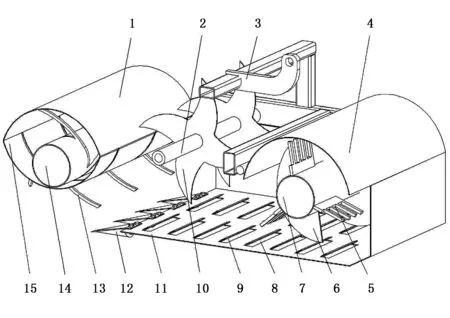

黄贮玉米秸秆捡拾机主要包括捡拾机构、翻抛机构、去土机构、输送机构和机架等,如图1所示。捡拾指固定在捡拾滚筒上,捡拾滚筒偏心固定在捡拾机罩的下方,利用捡拾机罩的定向开口和偏心装配关系,实现捡拾指的自动防缠、防堵与清障。翻抛机构安装在捡拾机构后侧,其作业部件为星形齿,顺时针低速转动的星形齿和顺时针高速转动的捡拾机构对秸秆起到加速作用,迫使秸秆被翻起,增加振动去土效果。去土机构的前端安装捡拾铲,将倒伏在田间的秸秆抬起,降低捡拾指与地面的碰撞磨损,提高整机对秸秆的捡拾率;捡拾机构上开设单向导料板和排土口,单向导料板的倾斜方向与秸秆的运动方向相同,被翻抛的秸秆在去土机构的振动作用下,夹杂在其中的土壤在惯性力作用下下落,通过排土口进入田间。输送机构依靠螺旋叶片将秸秆向机器的后部中央输送,利用耙形翻抛刀将秸秆送至机器后方,供收集或打捆。

本文设计的黄贮玉米秸秆捡拾机,采用前悬挂方式挂接在拖拉机前方,捡拾后的秸秆通过搅龙输送至料箱或侧方同步运行的收集车中;利用凸轮机构行程差构建往复振动,振动频率与整机行进作业速度匹配,实现捡拾喂入量和去土效果的耦合优化。

1.捡拾机构 2.翻抛机构 3.机架 4.输送机构 5.翻抛刀 6.螺旋叶片 7.搅龙滚筒 8.排土口 9.单向导料板 10.星形齿 11.去土机构 12.捡拾铲 13.捡拾指 14.捡拾滚筒 15.捡拾机罩

1.2 主要技术参数

该机采用前悬挂和前动力输出与一拖东方红X904拖拉机配套,其主要技术参数如表1所示。

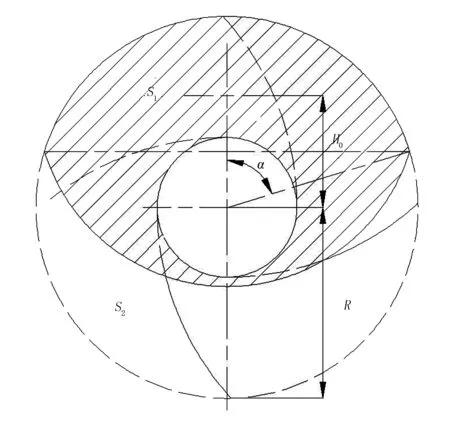

表1 黄贮玉米秸秆捡拾机主要技术参数

2 主要工作部件的设计

2.1 捡拾机构设计

2.1.1 秸秆喂入量

本机选取中国第一拖拉机集团有限公司东方红X904型拖拉机作为本捡拾机的配套拖拉机。拖拉机工作速度选取为拖拉机Ⅲ挡前进速度v=3.10km/h,则拖拉机工作速度v=0.86m/s。

根据本机的工作幅宽L=1.5m、玉米秸秆高度H=0.2m、玉米秸秆密度ρ=35kg/m3、拖拉机工作速度v=0.86m/s,可求得捡拾机秸秆喂入量为

Q=LHρv=9.03kg/s

2.1.2 捡拾功能区域

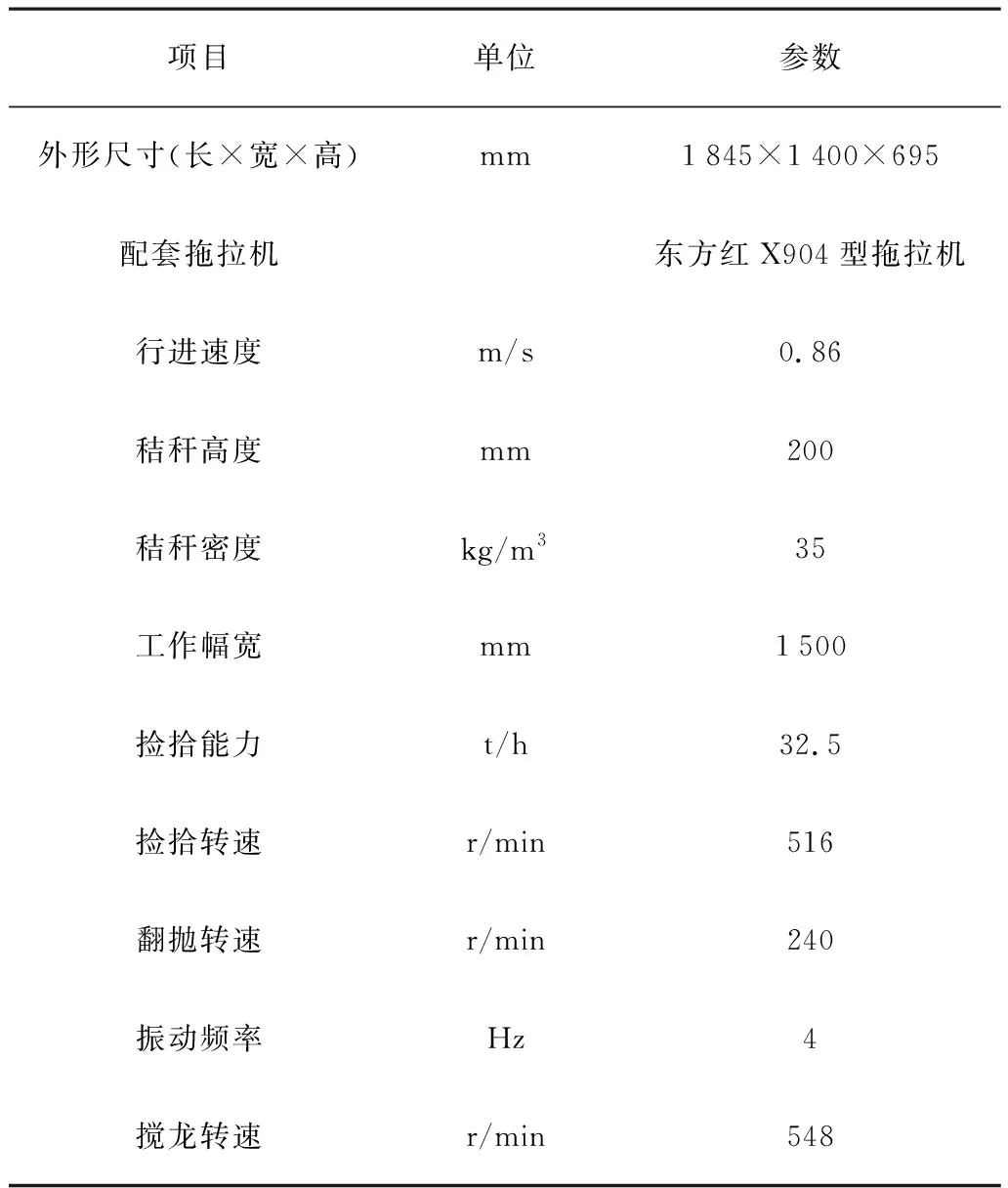

捡拾机构采用偏心结构设计,如图2所示。其中,捡拾机罩将捡拾滚筒包裹在内,构成无效捡拾区S1,伸出捡拾机罩的捡拾指构成月牙状的有效捡拾区S2,有效捡拾区能够促使秸秆在捡拾机构下部进入整机,限制秸秆进入机罩内部,从而降低秸秆与捡拾指和捡拾滚筒的缠绕和堵塞。

图2 捡拾功能区域示意图

捡拾指作业时的截面轮廓总面积为S,则有效捡拾区的面积为

S2=S-S1=R2(π-2α-sin2α)=0.04m3

捡拾机构旋转1圈的捡拾量为

Qj=S2Lρk

其中,捡拾机的工作幅宽L=1.5m,秸秆密度ρ=35kg/m3,充满系数k=0.5。代入上式可得到单圈捡拾量为Qj=1.05kg/r,则捡拾转速nj=Q/Qj=516r/min。

2.1.3 捡拾功率

黄贮玉米秸秆捡拾过程中消耗的功率P主要包括水平方向推动秸秆克服摩擦力的功率P1和竖直方向抬高秸秆时克服重力的功率P2。

捡拾指末端的线速度为

vj’=ωR=2πnR/60=10.53m/s

其中,捡拾转速n=516r/min,捡拾指末端半径R=0.19m。因拖拉机的行进速度v=0.86m/s ,则有效捡拾速度为

vj=vj’-v=9.67m/s

捡拾机克服摩擦力消耗的功率为

P1=μmgvj=565.9W

其中,摩擦因数μ=0.65,捡拾秸秆质量m即为本机器秸秆喂入量,即m=9.03kg/s。

捡拾机克服重力消耗的功率为

P2=Qgh=17.26W

其中,捡拾高度h=R=0.19m,捡拾机秸秆喂入量Q=9.03kg/s。

则捡拾机的总功率为P=P1+P2=583.16W。

2.2 翻抛机构设计

翻抛机构上的星形齿焊接在翻抛滚筒上,翻抛机构以240r/min的速度匀速旋转,带动捡拾后的秸秆向机器后侧行进。翻抛机构的转速与振动去土的频率相同,考虑到f=4Hz,故翻抛转速nf=240r/min。

翻抛功率P分为水平方向摩擦力做功功率P1和竖直方向重力做功功率P2两部分。

翻抛机构的星形齿的末端线速度为

vf=ωfRf=2πnfRf/60=5.65m/s

其中,星形齿的末端半径Rf=0.225m。

翻抛摩擦功率为

P1=μmgvf=324.99W

其中,摩擦因数μ=0.65;翻抛秸秆质量m取单位时间内喂入的秸秆质量,即m=9.03kg。

翻抛重力功率为

P2=QGhf=24.78W

其中,翻抛高度hf=0.28m,捡拾机秸秆喂入量Q=9.03kg/s。

翻抛机构的功率为

P=P1+P2=349.77W

2.3 振动去土机构设计

2.3.1 振动去土原理

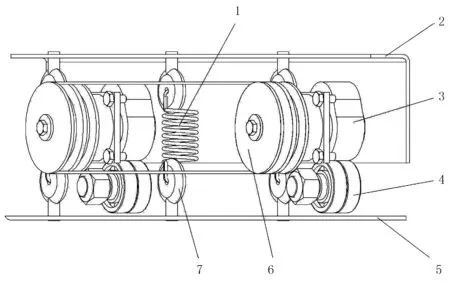

振动去土机构如图3所示。利用凸轮和轴承的相对运动实现机架和去土机构在垂直方向的高度差,利用拉簧实现二者高度差的回位,两个吊耳分别安装在机架和去土机构上,通过吊耳固定拉簧,通过皮带轮带动凸轮转动。通过凸轮设计,将去土机构的振幅定义为10mm,根据整机结构可靠性和土壤与秸秆的粘附力大小,设定去土机构的振动频率为4Hz[8-11],即凸轮每秒钟上下往复运动4次,因此与凸轮相连的皮带轮的转速为240r/min。

1.拉簧 2.机架 3.凸轮 4.轴承 5.去土机构

2.3.2 振动去土功率

振动去土过程中,拉簧需要将去土机构及铺放在其上的秸秆同时提升,故振动去土过程中的实际作业总质量mz包括两部分,即已捡拾的秸秆质量mz1和去土机构的零部件质量mz2。其中,已捡拾的秸秆质量mz1=ρabc。在本文设计中,已捡拾的秸秆在去土机构上的铺放高度为a=0.165m、铺放宽度为b=0.9m、铺放长度为c=1.5m、秸秆密度为ρ=35kg/m3。计算可得秸秆质量mz1=7.80kg,去土机构的零部件总质量mz2=53.80kg。

因此,振动去土过程中,弹簧每次往复运动需要抬起的总质量为

mz=mz1+mz2=61.6kg

因振幅hz=0.01m,振动频率f=4 Hz,故去土机构的振动功率为

Pz=mzghzf=24.15W

2.4 输送机构设计

2.4.1 输送速度

输送机构主要由翻抛刀、螺旋叶片和搅龙滚筒构成,搅龙滚筒逆时针方向旋转,螺旋叶片在搅龙滚筒的左侧呈左旋方向排列,在搅龙滚筒的右侧呈右旋方向排列,耙形的翻抛刀在搅龙滚筒的中部径向均布排列;搅龙滚筒两侧的秸秆沿轴向向中间输送,通过中间的耙形翻抛刀将秸秆输送至后续处理装置中。

输送机构的输送量由两侧螺旋叶片的输送量Q1和中部翻抛刀的输送量Q2组成,二者之和等于捡拾机的秸秆喂入量Q。

由螺旋叶片输送量计算公式,得

Q1=π(Rs12-rs12)Ssnsρφ/60

其中,螺旋叶片外径Rs1=0.2m;螺旋叶片内径rs1=0.05m;螺距Ss=0.25m;秸秆密度ρ=35kg/m3;充满系数φ=0.3,ns为输送机构的转速。

中部翻抛刀的输送量Q2为

Q2=π(Rs22-rs22)Lsnsρφ/60

其中,翻抛刀外径Rs1=0.2m;翻抛刀内径rs2=0.1m;翻抛刀轴向长度Ls=0.25m;秸秆密度ρ=35kg/m2。

根据Q=Q1+Q2,得

ns=60Q/πρφ[(Rs12-rs12)Ss+(Rs22-rs22)Ls]

计算得到输送机构的转速为ns=548r/min。

2.4.2 输送功率

输送机构的功率Ps分为翻抛刀功率Ps1和螺旋叶片功率Ps2两部分。

翻抛刀的末端线速度为

vs=ωsRs2=2πnsRs2/60=11.47m/s

其中,翻抛刀的末端半径Rs2=0.2m。

则翻抛刀的功率为

Ps1=μmgvs=659.76W

其中,摩擦因数μ=0.65;捡拾秸秆质量m即为本机器秸秆喂入量,m=9.03kg。

螺旋叶片功率为

Ps2=QgLs1W0η

其中,螺旋叶片轴向长度Ls1=4Ss=1m;阻力系数W0=1.2;效率系数η=0.8。

因此,输送机构的总功率为

Ps=Ps1+Ps2=737.81W

3 传动方案设计

3.1 传动方案设计

如图4所示:本文设计采用齿轮传动和带传动两种传动方式,锥齿轮传动传动效率高,传动比准确,并可改变动力传递方向;带传动传动平稳,能缓冲减振,传动中心距大,制造维护方便。

由拖拉机动力输出轴为本捡拾机提供所需要动力,经联轴器与变速箱输入轴(Ⅰ轴)相连接,经锥齿轮减速后,由变速箱输出轴(Ⅱ轴)输出;Ⅱ轴经带传动与本机动力轴(Ⅲ 轴)相连接;Ⅲ 轴与动力轴(Ⅲ 轴)均安装有凸轮机构,具有相同转速;在机器的另一侧,布置有其他两级带传动,以实现捡拾秸秆、输送秸秆的功能。

图4 玉米秸秆黄贮捡拾机传动图

3.2 各传动轴转速

变速箱输入轴(Ⅰ轴)转速n1=540r/min(选取拖拉机动力输出轴转速540r/min 作为变速箱输入轴转速)。变速箱输出轴(Ⅱ轴)转速n2=n3=240r/min,动力轴(Ⅲ 轴)转速n3=nt=240r/min,捡拾机构(Ⅴ 轴)转速n5=nj=516r/min,翻抛机构(Ⅳ 轴)转速n4=nf=240r/min,输送机构(Ⅵ 轴)转速n6=ns=548r/min。

4 田间试验

4.1 试验条件

选取吉林农业大学实验农场作为黄贮玉米秸秆捡拾机性能试验场地,地势平坦、起伏小;为保证捡拾作业性能试验合理、可靠,场地内玉米秸秆分布均匀, 厚度为200 mm左右,密度为35kg/m3,留茬高度≤80mm;根据设计要求,选取东方红X904型拖拉机作为试验配套拖拉机,采用前悬挂和前动力输出方式。

4.2 试验结果

为保证试验结果的准确性与合理性,将试验田均分为3块,重复进行3次试验并取平均值。试验结果表明:本文所设计的黄贮玉米秸秆捡拾机性能高效,捡拾损失率低于行业标准,与原有机具相比,去土效果显著、秸秆含杂率降低、收获质量明显提高,且在试验过程中,没有出现秸秆缠绕堵塞的现象,综合作业质量满足设计要求。

5 结论

1)设计了前置式黄贮玉米秸秆捡拾机。该机由捡拾机构、翻抛机构、去土机构、输送机构和机架等5部分构成,能够一次性完成秸秆的地表捡拾、翻抛输送、振动去土和收集,提高了工作效率,降低了秸秆的含杂率,有助于解决秸秆生物质利用和环境保护的难题。

2)通过理论计算,确定了捡拾、翻抛、振动和输送等4部分的功率消耗分别为583.16、349.77、24.15、737.81W,并据此完成了黄贮玉米秸秆捡拾机的整机和关键零部件设计。

3)完成了整机的传动设计,确定捡拾轴、翻抛轴和输送轴的转速分别为516、240、548r/min。

4)进行了田间机械性能试验,结果表明:该机捡拾损失率低,去土效果明显,能够有效地避免缠绕和堵塞现象的发生。