液力变矩器涡轮叶片固定滚铆机的设计与研究

潘文宏

(陕西国防工业职业技术学院,陕西 西安 710300)

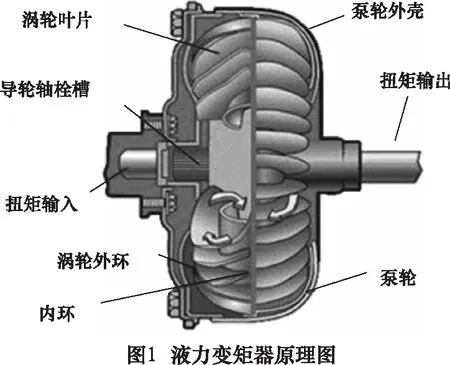

液力变矩器由于出色的传递输送扭矩、增扭、变速、减震、离合和自适应特性,在汽车、农业机械、军用车辆、风力发电以及工程机械(如推土机、装载机和液力叉车等)等领域的传动系统中得以广泛应用[1]。同时,其是一项技术含量很高的产品,因此人们对液力变矩器加工设备的开发也提出了要求。

目前,国内大部分企业还是以传统手工作业为主,即现有非流水线生产都是手工捶打,只要贴合就可以,并无太多要求,因此废品率难以控制,生产效率低下。滚铆自动化程度不高,并且专业化设备比较缺少,发展缓慢,效率难以得到保证。但是随着科学技术的不断发展,我国的滚铆工艺也日趋完善,日渐成熟。

液力变矩器由泵轮、涡轮、导轮组成,其原理图如图1所示。对于液力变矩器滚铆工艺来说,其主要是为了方便叶片的固定以便于在液力变矩器内部流道增距。考虑到液力变矩器的制造工艺,其可以分为泵轮分总成滚铆和涡轮分总成滚铆。

其中涡轮是由内环、外环和叶片组成的,而叶片是由叶片主体和耳片组成的。涡轮叶片成型后示意图,如图2所示。

在制造工艺上采用了机、电、液自动控制技术一体化的专用机床进行制造,该设备带有人工操作开关和信号指示,是液力变矩器自动化生产线生产技术很重要的组成部分。如液力变矩器滚铆机作为很重要的加工设备之一,大批量生产,自动化水平高已是其鲜明的特点。

1 滚铆工艺分析

滚铆成型其实是一种钣金折弯的塑性变形[2],滚铆是将露出外环的耳片定位爪压弯,实现压弯后的叶片定位爪与外环背部结合处贴合紧密。压弯后的叶片爪与外环或外壳的贴合间隙在0.2 mm以下。这种滚铆实际上就是折弯。涡轮外环是由涡轮毂和涡轮毂内环槽处叶片定位爪(耳片)装配而成。

涡轮叶片滚铆加工对象为回转类和盘类零件(内腔带叶片);滚铆加工零件最大的外形尺寸:φ350 mm×100 mm,叶片厚度为2 mm,最大重量5 kg/件。滚铆前插装叶片效果图如图3和图4所示,滚铆后效果图如图5所示。

2 总体方案设计

液力变矩器滚铆机床总体为立式结构,其主要由机床立柱、机座、主轴进给、主轴旋转、夹具工作台、主轴液压系统和自动上下料装置等组成。控制部分采用三菱控制系统。

(1)主传动系统:采用电动机、变频器和减速器相结合来控制实现主轴滚铆头的旋转运动,以实现滚铆加工的动力要求。

(2)主轴进给传动系统:进给运动作为机床的基本运动,其对机床的加工质量和生产效率都会产生重要的影响。为了实现主轴升降到达指定加工位置,主轴进给系统采用液压缸和机床立柱导轨实现主轴升降[3],主轴端部利用配重单元实现平衡,以减小液压缸和导轨负载。

(3)自动上下料系统:主要是实现物料的上料和卸料,以提高加工效率。自动上下料机构采用液压传动形式,主要采用水平和竖直两个液压缸来实现移料和进料动作。通过工作台的工装夹具定位,以实现对回转类工件的装夹滚铆加工。

滚铆机设备主要是由叶片滚铆机和自动上下料装置组成的,结构示意简图如图6所示。

3 液力变矩器滚铆力的求解计算

滚铆实际上类似于钣金折弯,可参照折弯工艺对耳片的压力变形进行计算。为实现滚铆工艺,需要对耳片进行滚压力分析。

将利用经验公式对耳片压弯进行分析研究并求解计算,并利用Workbench软件对液力变矩器外环滚铆力进行求解分析,从而为后续滚铆机的开发提供技术依据。

3.1 液力变矩器滚铆力仿真实验

由于滚铆叶片与钣金折弯类似,所以可按照钣金折弯的经验公式进行计算。关于折弯力计算公式的推导过程及适用范围请参阅参考文献[1]。钣金折弯时进行等效分解,弯曲角度为α,可认为板厚中心即为中性层,从使用角度看,可假定材料厚度弯曲前后不变。叶片的材料为08AL深冲钢,抗拉强度σb=325 MPa,F为耳片弯曲所需力即是要求解的压弯滚铆力。

利用UG NX建模软件,根据三坐标测量仪所测得的涡轮叶片的坐标,同时分别创建叶片A、B轮廓曲线。然后对曲线进行分割,对耳片和叶片整体分开拉伸再布尔运算求和。建模后涡轮叶片模型如图7所示。

涡轮叶片滚铆类似于悬臂梁加载的模型。由于滚铆时先滚涡轮内环,所以施加约束对象为涡轮内环处两耳片和外环与涡轮结合处等5处,并对外露耳片进行施加载荷静力学分析。

力的加载面为耳片的背面,方向为耳片面的法线方向。约束为涡轮内环处两耳片,以及外环叶片与涡轮的结合处等5处。

ANSYS Workbench仿真计算液力变矩器滚铆力。经过多次计算,由实验滚铆位移变形云图得到滚铆力实验图8综合可知,随着载荷力的增加,位移最大变形量保持在8 mm左右,此时的临界载荷力在18 kN左右。

3.2 经验公式液力变矩器滚铆力

由液力变矩器叶片外环滚铆力学分析[4]可以得到经验公式:

(1)

式中:l为板料长度,mm。

(2)

式中:P为弯曲时的总弯力即折弯力,kN;S为板料厚度,mm;V为下模开口宽度,mm,K为弯曲变形区水平投影宽度,mm;F为耳片弯曲所需力。

建模后的耳片D(见图2)中性层夹角经测量是134.054 6°,再由公式(1)、(2)求解得滚铆力F=18.163 kN。

涡轮耳片D处滚铆力求解得F=18.163 kN。由此可知,其相对误差e=(18.163-18)/18=0.905%,在允许的一般误差范围±5%内。涡轮外环滚铆后的成型效果图,如图4所示。

因此,在后期滚铆机的设计和研究中可以采用经验值计算后续其余耳片(C和E处)滚铆力,这也为后期的滚铆头设计、主轴电动机的选择以及主轴液压缸设计提供了依据。

4 滚铆机机械结构设计

4.1 机身设计

机身是由立柱和机座两部分构成,均采用焊接结构。机床焊接工艺相对铸造工艺来说,具有设计灵活,成本节约,设计周期短等方面的优点。机床焊接工艺对于小批量生产来说具有灵活性。焊接不容易出废品,焊接结构具有经济性。在对机床设计时,也要考虑到较高精度和精度保持性,足够的静、动刚度,较好热稳定性等。

焊接滚铆机立柱支撑采用闭合截面形状,正确的方式布置肋板来增强焊接支撑件的刚度。倘若壁厚较小,支撑件壁板的动刚度将急剧下降,在工作过程中会产生振动和噪声。因此,为了避免薄壁振动现象,需要根据壁板的刚度合理确定壁厚,床身壁厚参数见表1所示。立柱选用35号钢,结构件焊接后进行退火处理,以消除内应力。根据滚铆机机身要求得到滚铆机立柱模型截面图,如图9所示;滚铆机立柱结构图,如图10所示;滚铆机机座模型图,如图11所示。

表1 焊接床身壁厚参数

壁或肋的位置及承载情况机床壁厚/mm外壁和纵向主肋25肋20导轨支承臂30

4.2 液力变矩器滚铆机滚铆头的设计

滚铆头主要作用是通过主轴进给运动到达滚铆预定位置,使滚铆头滚轮与涡轮外环(背部)接触,通过主轴旋转滚铆头,滚轮(刀具)施加滚铆力来实现对耳片拨倒压弯,继而使耳片与涡轮外环进行贴合,以实现对涡轮叶片的固定。需要考虑到对单个叶片外环的三处耳片进行位置角度设计,以确保滚铆时滚轮使耳片与涡轮外环贴合。

由于涡轮外环滚铆加工的位置有三圈耳片,为了保证滚铆时的平稳性,每一圈的耳片处滚铆设置两个滚轮。所以加工的滚轮数目是6个,并且这6个滚轮是均匀分布的。由于涡轮外环加工耳片的位置和角度不尽相同,因此在设计滚轮时需要考虑到滚轮的边缘和角度。

每个滚轮在滚脚处安装时接入弹簧,目的是在加工的时候,当滚铆头到达预定的位置时,滚铆头不再下降。在主轴滚铆时,可以保证耳片与涡轮外环实现紧密的贴合,弹簧的使用可以实现滚铆平稳,不会出现震动和噪音。滚铆机涡轮外环滚铆头的结构,如图12所示。

滚铆机滚铆头主要由9部分组成,分别是:涡轮外环内圈滚轮、涡轮外环中圈滚轮、涡轮外环外圈滚轮、涡轮外环内圈滚轮脚、涡轮外环中圈滚轮脚、涡轮外环外圈滚轮脚、滚铆头连接法兰盘、滚压体和涡轮外环按压滚铆盘。

滚铆头9个部分的作用如下:

涡轮外环(内圈、中圈和外圈)滚轮:在滚压涡轮外环三圈耳片时,对耳片进行拨倒,并使耳片与涡轮外环贴合。

涡轮外环(内圈、中圈和外圈)滚轮脚:用来安装涡轮外环内(中、外)圈滚轮的,对滚轮起到支撑作用,以实现滚铆。

滚铆头连接法兰盘:将主轴和整个滚铆头实现连接,以传递动力。

滚压体:对整个滚铆头部件起支撑作用,保证它可以承受其他部件的重量,并有基准定位的作用,以确保各零部件的相对位置。

涡轮外环按压滚铆盘:在进行滚铆时,按压住涡轮分总成,在主轴滚铆头向下运动时,涡轮外环按压滚铆盘在弹簧的作用下首先接触到涡轮,并按压住涡轮。

如图13所示,滚铆头还没有对涡轮外环叶片的耳片进行滚铆加工。当滚铆头接触到涡轮外环时,滚铆头即对外环耳片进行加工滚铆,此时外环按压滚铆盘在弹簧力的作用下对涡轮进行压紧,使滚铆头回转加工涡轮时涡轮在外环按压滚铆盘摩擦力的作用下不会产生转动,以确保能实现高效安全的滚铆加工。滚铆机滚铆头模型图如图14所示。

4.3 液力变矩器滚铆机床工装夹具设计

能够正确对加工定位基准的选择,对于涡轮外环滚铆加工来说,是设计工艺过程中很重要的一个环节[5]。

由于基准对于工件表面间的相对位置关系研究是很重要的,因此对涡轮外环加工定位基准的选择需要根据工艺学理论来进行研究,使涡轮在外环滚铆过后无需进行其他加工。涡轮定位方案的确定,由于液力变矩器滚铆工艺流程顺序是:涡轮内环滚铆→涡轮外环滚铆。因此,涡轮内环是优先进行加工的。由于涡轮内环的表面已经进行过滚铆,从滚铆加工方式看,涡轮内环是不加工面。那么在对涡轮外环滚铆加工定位基准选择时,选择以涡轮的内环为基准定位,进行工装夹具的设计。

工件(涡轮分总成)在滚铆机上以及工装夹具中的定位,由涡轮外环滚铆工艺分析可知,在滚铆时涡轮叶片耳片受到力的作用容易产生上下的运动和平面内的移动以及主轴方向的转动(该方向的转动在设计滚铆头时,已由涡轮外环按压滚铆盘摩擦力和弹簧力进行限制)。因此在限制自由度上,只需要对涡轮上下运动和平面内的移动加以限制即可。

由于涡轮外环定位方案的选择为涡轮内环定位,由于涡轮内环面形状为较为复杂的曲面。再加之定位精度高,在整个定位曲面中加工同心凸脊,以方便涡轮内环定位放置。凸脊的位置应与涡轮内环上内凹面叶片位置和形状相同,以此来保证涡轮外环加工滚铆时不对叶片造成损伤。涡轮内环工装的外观如图15所示,涡轮外环工装模型图,如图16所示。

滚铆机加工夹具的结构形式与液力变矩器内环的结构是相互匹配的,类似于模具的上下模。中间开槽主要是为了自动上下料托盘连接杆横向运动通过实现移料,以及考虑到材料的应力应变和加工时温度的变形等,并且为了方便自动上下料托盘的上下料通过,所以把工装整圆部分分成均等的两部分。中间的圆孔主要是为了自动上下料托盘能够托举物料(涡轮分总成)纵向运动实现上料和放置物功能。

为了实现不同型号(YJH200和YJH300等系列)的液力变矩器涡轮滚铆,要求滚铆夹具具有可互换性,因此采用螺栓与工作台的联接以实现不同夹具的拆装互换。最终滚铆机整机建模实物图,如图17所示。

5 结语

由于国内滚铆工艺水平不高,以液力变矩器涡轮外环滚铆工艺为研究基础,本文所研究的通用型滚铆机主要是适应液力变矩器及回转类工件滚铆加工所设计的。根据滚铆机的设计要求,从滚铆工艺分析和方案设计入手,先后完成了机床立柱、机座、滚铆头以及工装夹具等方面内容。设计出了针对回转类工件滚铆加工的通用型滚铆机。

以该形式为基础设计的液力变矩器涡轮外环滚铆机,解决了加工自动化水平不高的问题,并提高了液力变矩器加工的效率和质量,降低进口滚铆机的成本,可满足国内自动变速器工艺装备市场配套需求。

——变矩器的锁止控制