基于雷尼绍测头的西门子840D sl的测量循环调试及应用

王 飞

(成都飞机工业(集团)有限责任公司设备公司,四川 成都610092)

数控机床是一种精密度及科技含量高的专门用于加工形状复杂工件的机床,尤其是五轴加工中心,具有高效率、高精度的特点。为了提高加工效率,目前的加工中心都配有测量功能,并将测量的结果用于零点偏移的补偿、刀具的自动补偿以及在线检测功能中[1]。本文以本单位自行改造的五轴立式加工中心为例,使用RENISHAW RMI-Q和840D sl数控系统进行连接,通过RMP测头对工件进行测量,实现工件的自动偏移补偿功能,摈弃传统工人所使用的式件找正办法,极大地降低了工作难度,同时提高了工件加工的准确度。

1 测头调试

测头调试需将RENISHAW RMI-Q和西门子840 D sl数控系统进行硬件连接,并进行PLC的编制及参数设置。

1.1 硬件连接

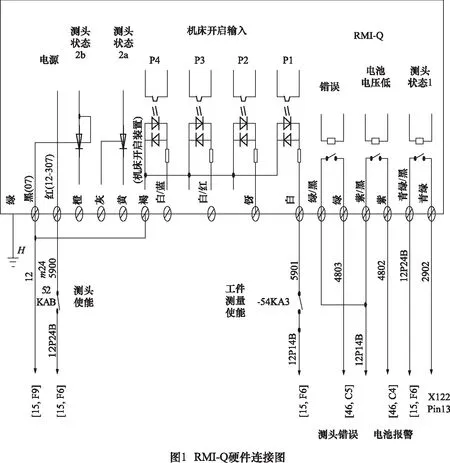

如图1所示,将RMI-Q的测头信号连接至数控系统的高速输入通道X122.13进行数据的写入工作。

1.2 测头配对

在系统初始调试过程中,需要采用触发逻辑(Trigger Logic)对RMI-Q和RMP进行配对。触发逻辑采用的方式为RMP触发、装入电池、RMP再次触发的顺序,并观察RMP的LED灯状态变化。调试步骤如下:

步骤1:取下测头电池,时间大于5 s,重新装回电池,偏转探针,测头进入调试模式,LED灯红绿蓝交替闪烁;

步骤2:观测LED指示,检测电池状态,电量良好,LED红灯持续闪烁;

步骤3:更改测头的关闭方法,选择光学关闭法,LED红灯闪烁两次后长闪烁一次;

步骤4:更改增强型触发过滤器设定,默认关闭LED绿灯闪烁两次后红灯长闪烁一次;

步骤5:更改测头识别方法,选择启动过滤器关闭法,LED蓝灯闪烁两次后红灯长闪烁一次;

步骤6:更改光学功率,选择标准,LED黄灯闪烁两次后,绿灯长闪烁一次;

步骤7:返回到更改测头关闭方式,设定完成,LED红灯闪烁两次后,长闪烁一次。

备注:配对过程中会出现配对中途指示灯闪烁时间过短的问题,此时只能重新取下电池继续未完成的配对,直到所有参数设置完毕。

1.3 PLC程序编制

RMI和RMP配对完成后,需要通过数控系统的程序指令将其激活,编制如下S7-300 PLC程序[2]。

测量启动子程序:

A“DB21”.MDyn[64] DB21.DBX202.0

S“Measure” Q45.2

测量停止子程序:

O“DB21”.MDyn[65] DB21.DBX202.1

O“KEY_RESET” I3.7

ON“POWER_ON_OK” M202.0

R“Measure” Q45.2

测头电池报警子程序:

A“MEASURE_BATTERY_ALARM” I35.2

= DB2.DBX186.0

测头错误报警子程序:

A“MEASURE_ERROR” I35.3

= DB2.DBX186.1

2 数控系统参数调试

硬件连接及调试后,对相应的机床选件及参数进行设置以激活数控系统和该测量头的功能。

2.1 测量选件激活

西门子数控系统自带测量循环功能,如使用则需要购买选件P28,如图2所示。

2.2 机床参数设置

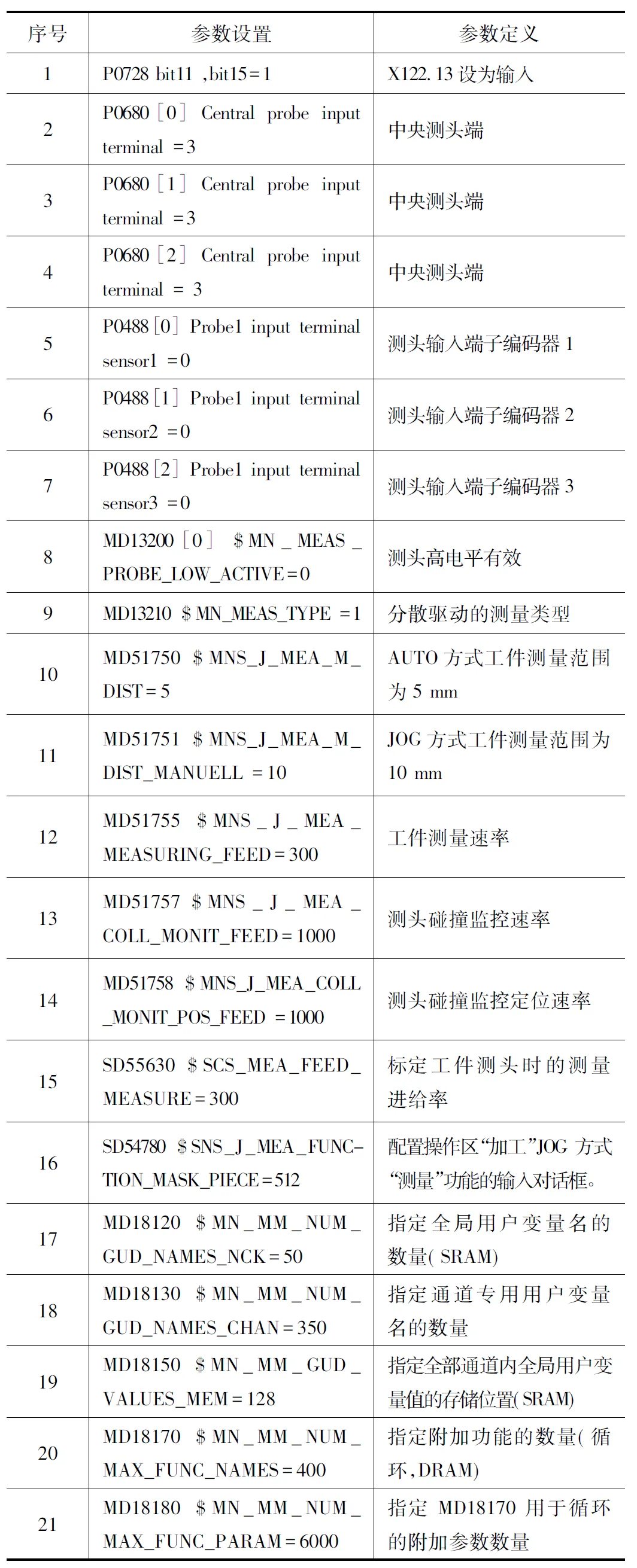

840D sl数控系统对应的机床参数如表1所示[3]。

2.3 探头功能测试

参数调试完成后,需检测探头功能是否正常工作。步骤如下:

表1 测量功能相关机床参数

序号参数设置参数定义1P0728 bit11 ,bit15=1X122.13设为输入2P0680[0] Central probe input terminal =3中央测头端3P0680[1] Central probe input terminal =3中央测头端4P0680[2] Central probe input terminal = 3中央测头端5P0488[0] Probe1 input terminal sensor1 =0测头输入端子编码器16P0488[1] Probe1 input terminal sensor2 =0测头输入端子编码器27P0488[2] Probe1 input terminal sensor3 =0测头输入端子编码器38MD13200[0] $MN_MEAS_PROBE_LOW_ACTIVE=0测头高电平有效9MD13210 $MN_MEAS_TYPE =1分散驱动的测量类型10MD51750 $MNS_J_MEA_M_DIST=5AUTO方式工件测量范围为5 mm11MD51751 $MNS_J_MEA_M_DIST_MANUELL =10JOG方式工件测量范围为10 mm12MD51755 $MNS_J_MEA_MEASURING_FEED=300工件测量速率13MD51757$MNS_J_MEA_COLL_MONIT_FEED=1000测头碰撞监控速率14MD51758 $MNS_J_MEA_COLL_MONIT_POS_FEED =1000测头碰撞监控定位速率15SD55630 $SCS_MEA_FEED_MEASURE=300标定工件测头时的测量进给率16SD54780 $SNS_J_MEA_FUNC-TION_MASK_PIECE=512配置操作区“加工”JOG 方式“测量”功能的输入对话框。17MD18120 $MN_MM_NUM_GUD_NAMES_NCK=50指定全局用户变量名的数量(SRAM)18MD18130 $MN_MM_NUM_GUD_NAMES_CHAN=350指定通道专用用户变量名的数量19MD18150 $MN_MM_GUD_VALUES_MEM=128指定全部通道内全局用户变量值的存储位置(SRAM)20MD18170 $MN_MM_NUM_MAX_FUNC_NAMES=400指定附加功能的数量(循环,DRAM)21MD18180 $MN_MM_NUM_MAX_FUNC_PARAM=6000指定 MD18170 用于循环的附加参数数量

步骤1:机床上电,激活测头后,手动触发测头,观测PLC信号DB10.DBX107.0是否翻转,若翻转则功能正常。

步骤2:编制程序 N10 G1 F300 X300 Z200 MEAS=-1,N20 G1 F300 X300 Y100 MEAS=1;触碰探头后程序停止,探头功能正常。

步骤3:检测系统变量$AC_MEA[1]、$AA_MM<轴名>、$AA_MW<轴名>所对应的数据,确定测量数据是否被存储。

3 测量功能应用

测量功能目前在改造的机床中主要用于工件坐标系(WCS)的建立包括旋转(ROT)、偏移(TRANS)及镜像(MIRROR)功能以提高工件的加工效率。

3.1 测头校准

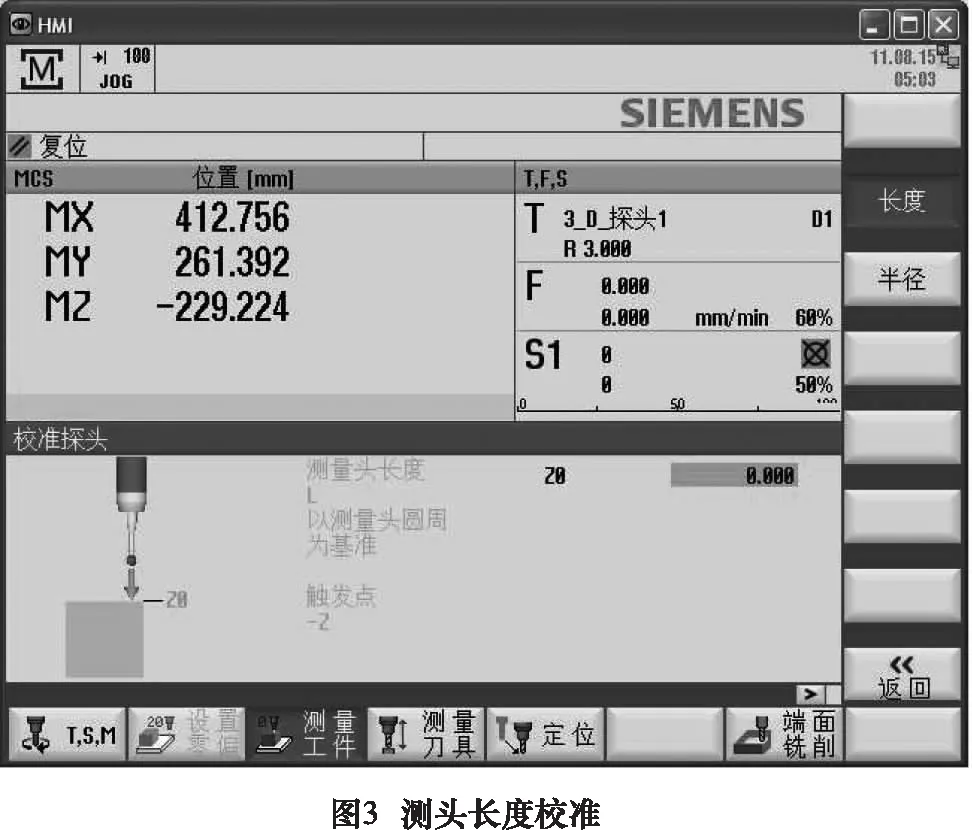

探头在首次使用时需要进行校准工作,包括长度和半径的校准,如图3~4所示。校准过程需使用标准的环规和方块,校准完成后系统自动将半径和长度写入刀具参数中。

3.2 工件坐标系建立

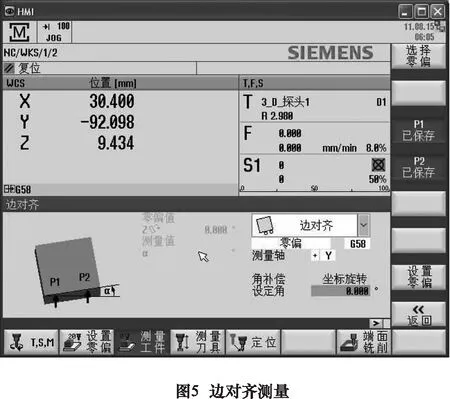

工件加工的工件坐标系由通道基本偏移、可设定零偏及可编程零偏三部分组成,测量得到的为可设定零偏部分,探头校准完成后可对工件进行测量工作。如图5所示,OPERATE界面下的边对齐测量如下:系统通过探头读取P1、P2的坐标点位置完成工件坐标系的偏转,并将相应的偏移(TRANS)及旋转(ROT)数据写入G54中,完成可设定零偏的数据处理。

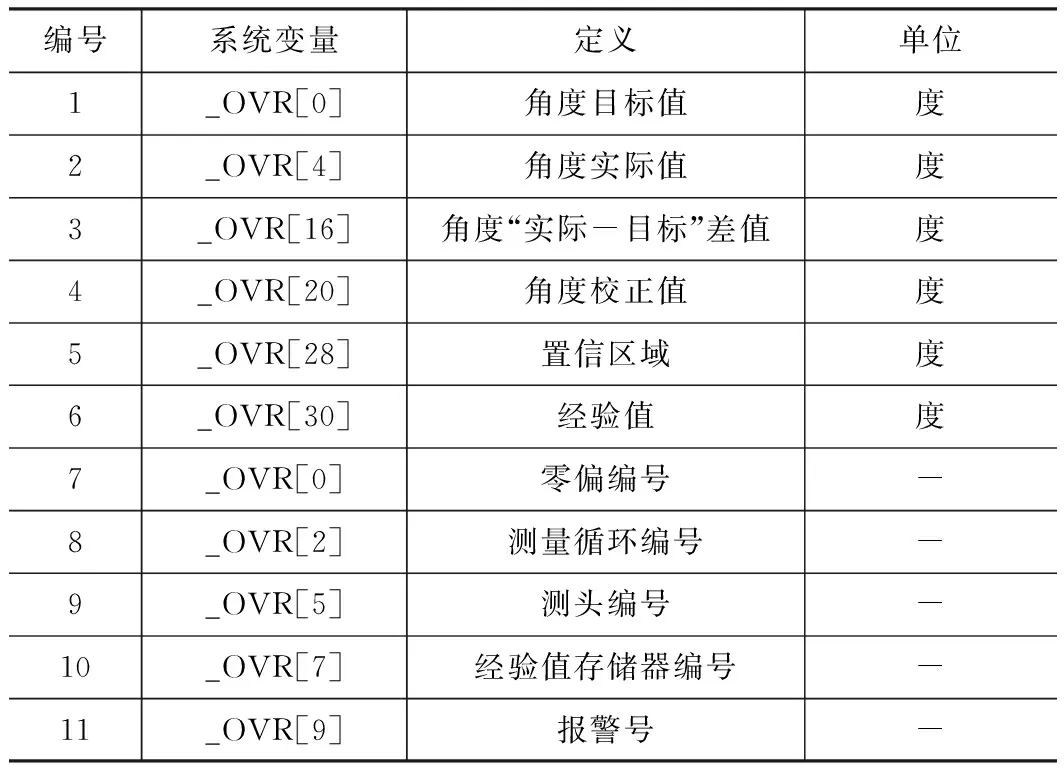

3.3 工件坐标系测量原理

如图5所示,操作人员按下CYCLE START,840D sl系统调用CUST_MEACYC,此时需将M64指令写入该程序中,用以激活测头;测头激活完成后系统根据当前界面下的测量方案激活相应的测量循环,边对齐对应的测量循环为CYCLE998,相应的其他测量方案所对应不同的测量循环;测量完成后将机床各轴的数据写入到相应的系统变量中,并写入到G54,G55,…,G599等偏移坐标系中。边对齐对应的参数如表2所示[4]。

3.4 840D sl测量循环执行及参数传递过程

步骤1: Operate界面下测量开始

步骤2:调用CUST_MEACYC(在该程序中加入测头激活M指令) M64 G04F1

步骤3: 相应的CYCLEXXX,如图5所示边对齐调用的为CYCLE998

步骤4:数据存储在如表2所示的系统变量中

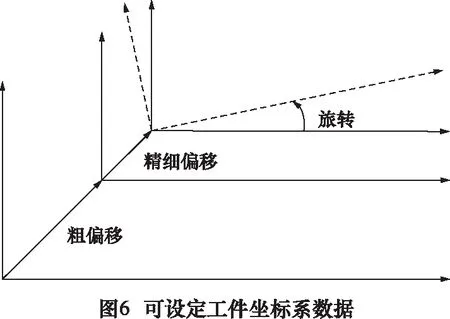

步骤5: 数据写入:测量完成后,自动获取零偏并写入零偏数据 $P_UIFR[零偏编号,轴名,变换类型],其中零偏编号和偏移坐标系对应:0对应G500、1对应G54、2对应G55;轴名有X、Y、Z;变换类型包括TR、FI、RT、SC、MI。如图6所示为测量循环执行过程中工件坐标数据的叠加。

3.5 工件加工最终工件坐标系WCS的建立

如图6所示,测量循环执行完成后系统得到$P_IFRAME(当前可设定偏移),再结合OPERATE界面下的$P_BFRAME (通道基本偏移)和程序中的$P_PFRAME(可编程偏移)得到实际的偏移数据$P_ACTFRAME (只读)= $P_BFRAME+ $P_IFRAME+ $P_PFRAME,即为最终工件加工状态下由机床坐标系MCS转换为工件坐标系WCS的偏移值。

表2 “边对齐”对应的系统变量

编号系统变量定义单位1_OVR[0]角度目标值度2_OVR[4]角度实际值度3_OVR[16]角度“实际-目标”差值度4_OVR[20]角度校正值度5_OVR[28]置信区域度6_OVR[30]经验值度7_OVR[0]零偏编号-8_OVR[2]测量循环编号-9_OVR[5]测头编号-10_OVR[7]经验值存储器编号-11_OVR[9]报警号-

4 结语

测量循环目前已成为加工中心所必备的一项功能,用于提高工件的加工效率、降低操作工的工作难度及在线监测功能的实现。本文介绐的调试流程、调试过程中参数的传递原理及工件坐标系建立的完整过程,能够有效地解决机床在改造及升级过程中的测量循环功能的实现及应用。