基于PMAC与LabVIEW的多轴联动电解加工机床控制系统开发*

孙伦业 王 晖 张星光 王 龙 周庆宏

(安徽理工大学机械工程学院,安徽 淮南232001)

电解加工是基于金属在电解液中发生阳极溶解的原理达到材料去除的一种工艺方法。作为特种加工的主要方法之一,电解加工技术凭借加工速度快、工具无损耗、不产生切削残余应力,以及不受材料力学性能影响等突出优点,广泛地应用于航空、航天制造领域[1-2]。近年来,随着钛合金、镍基高温合金等难切削材料的采用,超薄型面、复杂型腔、异形结构零件的出现,以及越来越苛刻的加工精度要求,电解加工的技术优势得到了充分的体现,同时也对电解加工机床设备提出了更高的技术要求[3-4]。

控制系统是电解加工机床设备的核心,其性能的优劣直接影响电解加工的精度和稳定性。加工过程中,控制系统对输入的加工指令进行编译、运算和逻辑处理后,输出各种信号和加工指令驱动机床运动部件以设定的加工参数沿规定的路径进给运动。高精度的电解机工机床需要具备良好的低速运动稳定性,特别是进行小间隙加工时,进给速度不稳定会在工件侧壁形成环形波纹或沟印,降低加工精度和质量,严重时甚至会引起火花短路事故[5-6]。

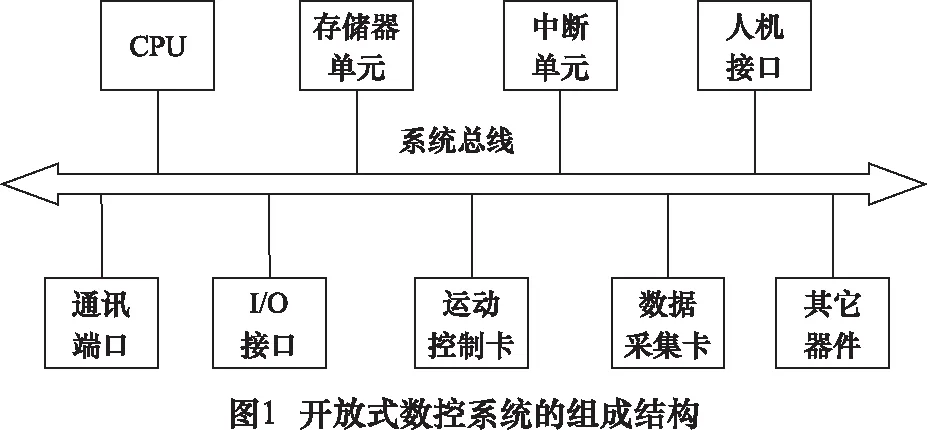

本文针对自行研制的多轴联动电解加工机床,从提高低速进给的运动精度和稳定性出发,以PC机和PMAC多轴运动控制卡作为系统硬件,基于LabVIEW软件平台,开发了开放式的机床控制系统,利用PC机良好的兼容性和扩展性处理要求不高的非实时任务,控制卡作为下位机与PC机通过以太网进行通讯,处理实时性要求较高的任务进程,实现了对伺服电动机和的回转马达的精确控制,确保了运动控制过程的高效与稳定。开放式数控系统的组成结构如图1所示。

1 电解加工机床工作原理

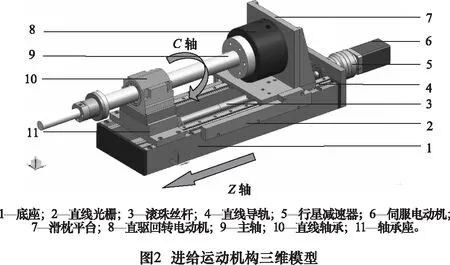

图2为该复合进给电解加工机床运动进给机构三维模型,由Z轴直线运动机构和C轴回转运动机构组成,控制系统对两轴的速度和位置进行实时控制,实现直线进给与回转运动的复合联动。加工过程中,Z轴作低速进给运动,C轴作低速回转运动,其中Z轴最低运动速度为0.1 mm/min,绝对定位精度±5 μm,C轴最低回转速度为0.83°/min,这要求控制系统必须具备优异的低速性能和较高的控制精度。

2 控制系统硬件结构设计

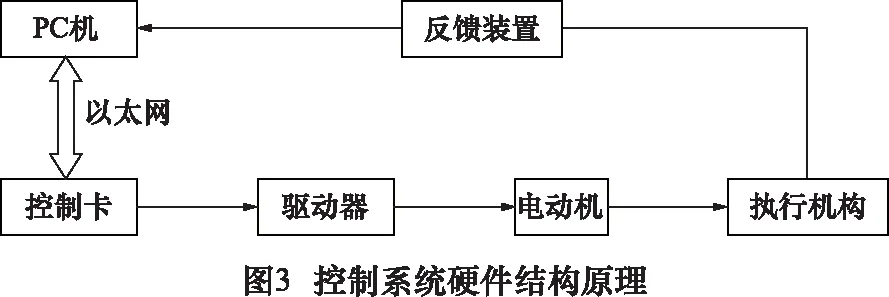

开放式运动控制系统在结构上采用了“PC+运动控制卡”的构成形式,作为上位机平台的PC机具有良好的开放性和交互性,可以根据工作特点设计出符合用户需求的交互程序。Z轴和C轴均采用基于PMAC的伺服控制技术,由上位机、控制卡、驱动器、伺服电动机、执行机构和反馈装置组成,控制系统硬件结构原理如图3所示。C轴采用了Parker公司的高精度直驱回转电动机,工具阴极通过主轴直接与电动机法兰相连,没有中间传动机构的累计运动误差,因此其反馈装置采用了电动机自带的20bit旋转编码器;而Z轴采用了丝杆、导轨等将电动机的转动转化为直线运动,所以在其末端执行机构上加装了GIVI公司分辨率为0.1 μm的直线光栅尺作为伺服系统的反馈装置。

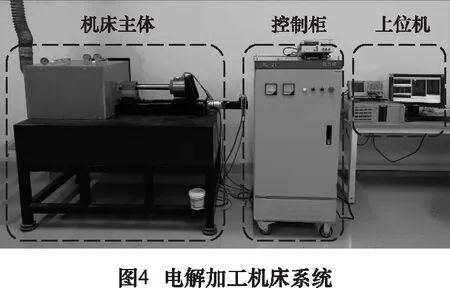

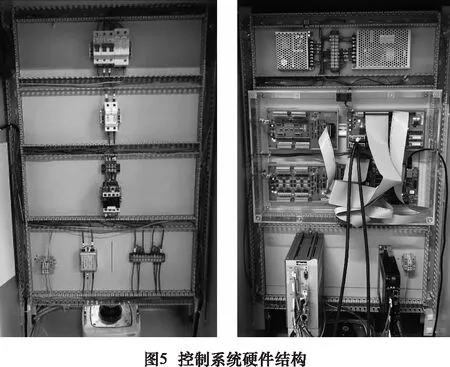

多轴运动控制卡作为开放式数控系统的核心部件,其功能配置和性能特点直接影响系统最终的控制精度。系统控制卡选用了美国Delta Tau公司新一代Turbo PMAC2-Eth-Lite多轴控制器控制卡,CPU采用Motorola公司主频为80 MHz的DSP56303,配有4个伺服通道和32个通用数字I/O口,可同时处理32个轴的运动控制计算,并支持扩展配置[7]。所研制的电解加工机床系统如图4所示,控制系统硬件结构如图5所示。

3 系统功能界面设计

人机交互界面设计是系统设计的关键,PMAC运动控制卡的功能实现需要通过内部代码及参数赋值来实现,缺乏易用性,而LabVIEW提供了强大的外部程序接口,可以通过ActiveX自动化技术调用控制卡提供的服务器程序PmacServer实现与上位机的通讯,并在LabVIEW中利用图形化的编程语言实现两轴联动控制[8-9]。所开发的控制系统人机交互界面如图6所示,界面由运动状态显示、对刀间隙设置、自动运动控制、联动控制4个功能模块组成。其中,联动控制模块用于实现两轴的联动,通过在加工前设置Z轴的进给距离、速度和拟合曲线参数来实现联动。

4 控制系统调试

基于PMAC的开放式数控系统是全数字闭环伺服系统,具有较高的控制精度和响应速度。闭环伺服系统由速度环和位置环构成,需要根据系统软硬件的特点,对闭环运动系统的PID参数进行相应的调整,以获得优异的稳态和动态特性。除了可以对运动控制的反馈过程进行控制外,PMAC运动控制卡还提供了运动前馈控制,可以有效减小运动跟随误差,提高位置控制精度。

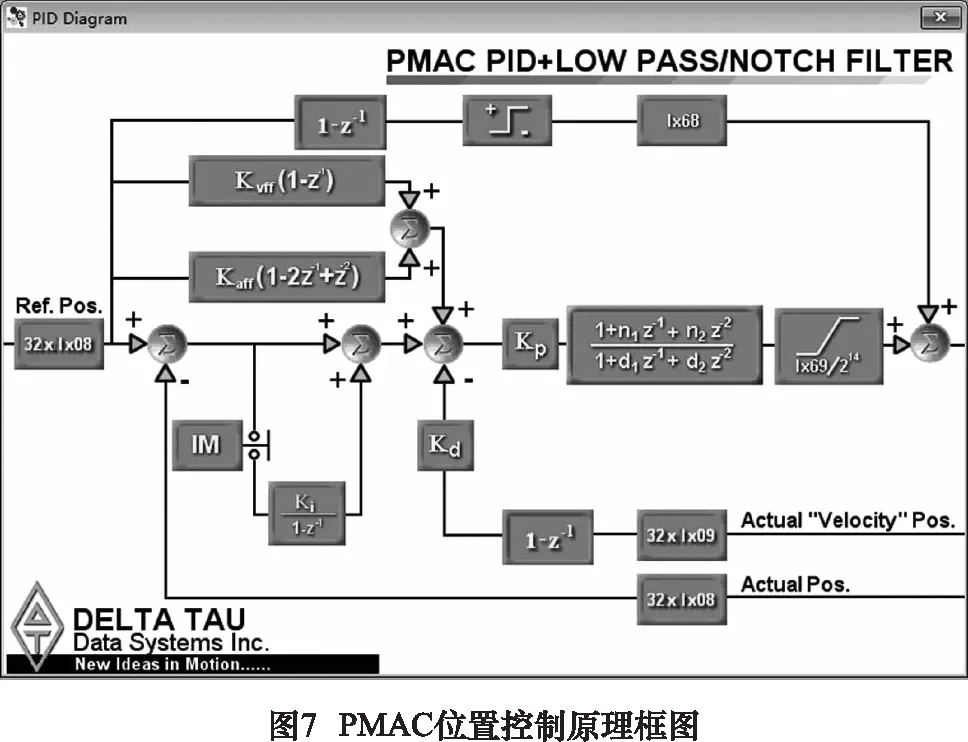

4.1 基于PMAC的PID控制原理

PMAC运动控制器采用了“PID+速度/加速度前馈+NOTCH滤波”的运动控制算法。速度前馈可以减小由于微分增益过大而引起的轨迹误差,NOTCH滤波算法用于减小系统存在的静摩擦误差、卷曲和回程误差等问题引起的机械谐振,可提高控制系统的稳定性[10-11]。图7为PMAC位置控制原理框图。各主要参数的作用如下:比例增益Kp(IX30)提供系统所需的刚度,数值的大小和系统刚性成正比,太大会使系统产生振荡,过小则会产生延迟;微分增益Kd(IX31)用于提供足够的阻尼来保证系统稳定运行;速度前馈Kvff(IX32)可减小由于微分增益所引起的跟随误差;积分增益Ki(IX33)用于减小系统的稳态误差;加速度前馈Kaff(IX35)用于减小系统惯性所带来的误差。

4.2 稳态响应调节

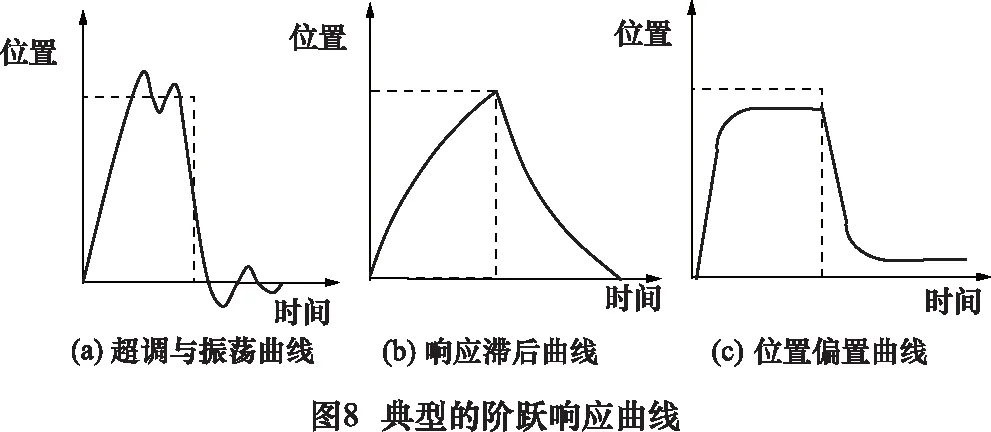

工程中通常采用凑值法来整定PID参数,即先调整比例,再调积分,最后调微分,但调节过程中还需根据系统稳态响应曲线的特点,结合各参数的作用进行适当增减,才能获得理想的系统稳态响应特性。图8所示为3种典型的阶跃响应曲线,图8a为超调与振荡曲线,应降低比例增益或增加积分增益;图8b为响应滞后曲线,通常是由于系统阻尼过大或刚度过小,参数调节方法和图8a相反;图8c为位置偏置曲线,可通过增加积分增益参数来减小位置误差。图9为系统测试获得的最终稳态响应曲线,可以看出,伺服电动机经过0.12 s即达到了稳态,并且最大超调量仅为0.6%,表明系统响应迅速,运行稳定可靠。

4.3 动态特性调节

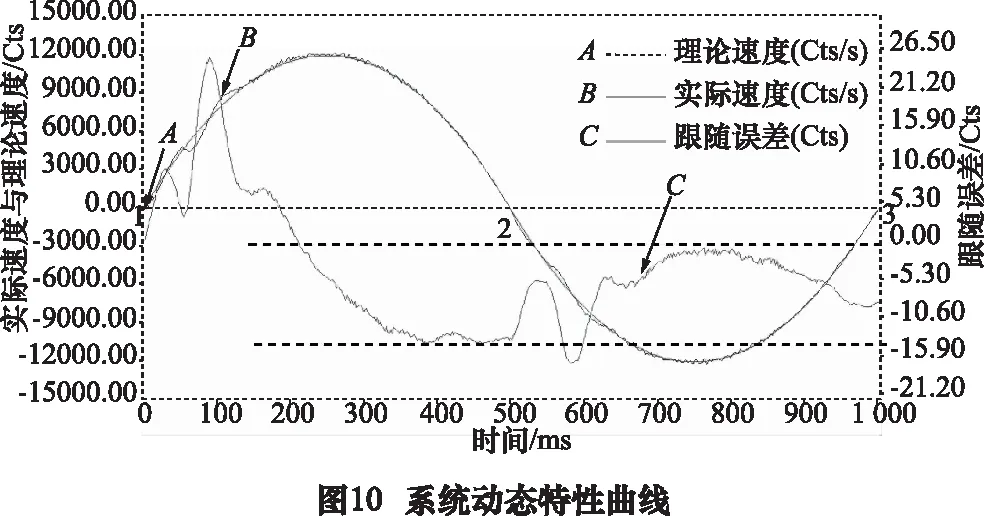

通过上述对控制系统比例、微分和积分参数的调节,有效地提高控制系统的响应速度、减小了稳态误差,但是系统的跟随误差达到了500 Cts(1 Cts=10-1μm),还需对速度与加速度前馈参数进一步整定来提高系统的动态响应特性。调节步骤与稳态响应调节类似,通过对动态特性曲线不断的观察和整定,最终获得了理想的动态特性输出曲线,如图10所示。

可以看出,调节后系统仅在1号、2号和3号位置的3个加速度突变点后产生了较大的跟随误差值,但最大值仅为25 Cts,出现在1号位置所示的加速度突变点后,其他位置(图中虚线之间的区域)跟随误差均小于14 Cts,较调节前整体大幅减小,表明控制系统动态特性得到了显著提升。

5 结语

文中针对自行研制的多轴联动电解加工机床,以PC机和PMAC多轴运动控制卡作为主要硬件,基于LabVIEW软件平台,通过ActiveX自动化技术实现上位机和下位机的通信,构建了开放式的多轴联动电解加工数控系统,并设计了人机交互操作界面,实现了对进给机构运动速度、位置等加工参数的实时控制和监测。通过对控制系统稳态响应和动态特性的进一步调试,结果表明,进给机构响应迅速,跟随误差显著减小,证明控制系统稳定可靠,能够满足高精度和高质量的电解加工要求。