汽车天窗密封条自动下料机设计

陈卫华 陶 略 毛瑞杰 苑红涛

(①华晨宝马汽车有限公司,辽宁 沈阳 110143;②东北大学信息科学与工程学院,辽宁 沈阳 110819)

伴随着人们生活水平的不断提高,带天窗配置的轿车越来越普遍。在轿车完成装配进行路试时,天窗异响或漏雨是一类常见的质量缺陷[1]。天窗密封条是实现天窗防水、防噪功能的关键部件,在现有生产中需要人工将密封条盘料展开后进行测量、下料。由于不同车型天窗尺寸不一且单件物料长度较长不便测量,人工备料效率与合格率较低。此外,盘料中的密封条是用金属连接件互相连接,含有连接件的密封条无法使用。若操作人员在备料时未能切除含连接件的料段,在装配时就需要重新备料并进行返工。因此,对工人操作水平要求较高。

近年来研究人员相继设计开发出基于PLC、单片机等控制器的自动备料装置[2-5]。根据作业对象不同,装置的结构各不相同。吴成江[6]针对铝制扁管设计可实现自动较直定尺的电气液压自动下料机;刘恒珍[7]针对包装牙膏、药膏的软管设计基于曲柄连杆机构的自动下料机;宁海峰[8]介绍气动系统在下料机切割机构的灵活应用。但目前下料机构功能比较单一,具有识别和抛弃废料功能的自动下料机尚不多见。基于此,本文根据汽车天窗密封条下料工艺需求设计可检测并抛弃废料的自动下料机,并利用PLC搭建其控制系统。

1 自动下料机整体方案设计

1.1 功能设计

自动下料机的主要功能是实现天窗密封条的定长切割,此外,还要求下料机能够对废料,即含连接件的料段实现识别和抛弃。为满足整车厂总装车间混流生产线的要求,自动下料机应具备以下功能。

(1)能够根据生产线上即将装配的不同车型切割不同长度密封条。

(2)废料识别和抛弃。

(3)供料节拍小于流水线的生产节拍。

(4)机构简单,易于料卷更换。

(5)能够在故障时进行报警和急停。

1.2 自动下料机结构方案设计

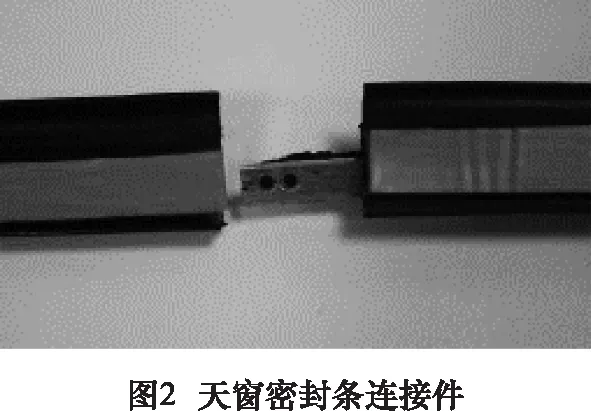

汽车天窗密封条结构如图1所示,是由橡胶与发泡海绵粘合而成,为横截面不规则的筒状结构,金属连接件插入两条密封条的中孔实现连接,金属连接件如图2所示。

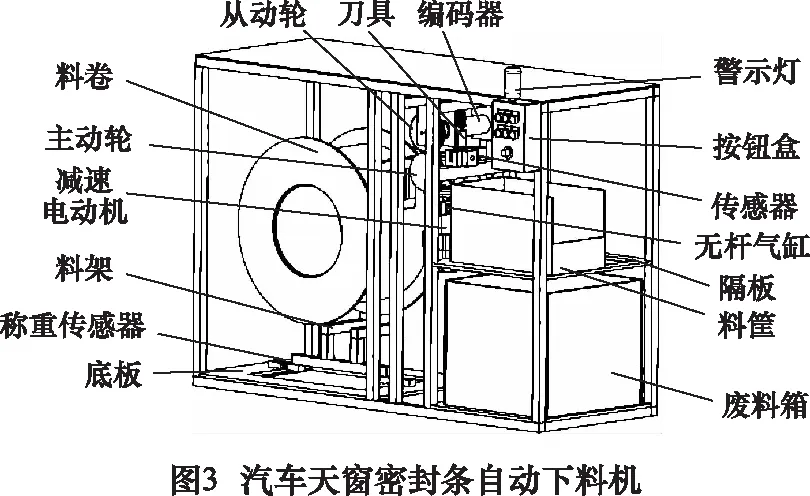

根据复合结构的特殊性,设计如下方案:车型信息在安装密封条前序工位通过扫描装置自动录入至PLC,PLC接收到信号后启动电动机,驱动两滚轮组成供料机构将密封条输送至下料机构。当达到当前车型所需长度时,停止供料并进行下料。当检测到密封条连接件时会提前下料并抛弃。在当前料卷余量不足时,警示灯闪烁提示操作人员更换料卷。所设计的天窗密封条自动下料机的整体结构如图3所示。

2 自动下料机关键部件设计

由图3可知,该自动下料机主要由供料装置、检测装置、下料装置和弃料装置组成。

2.1 供料装置

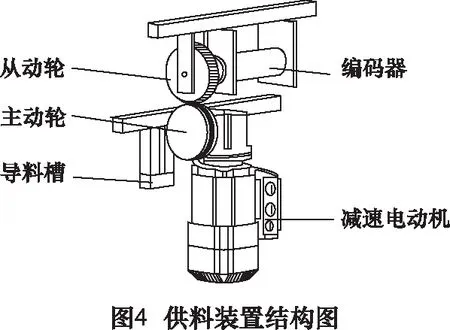

供料装置由减速电动机、编码器、主动轮、从动轮和导料槽组成,结构图如图4所示。

在供料装置中,主动轮、从动轮挤压密封条。在主动轮转动时,即可利用与密封条接触面上作用力实现上料。该作用力受主动轮、从动轮轮缘间隙大小的影响。之后力传递到密封条料卷上带动其转动,因料卷具有一定质量,若作用力过小则不足以带动料卷转动,造成物料打滑;作用力过大会对密封条结构造成损坏。通过现场测试,确定合适的轮缘间隙为7 mm。

2.2 检测装置

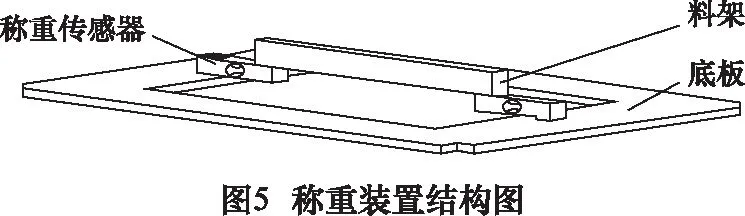

检测装置由检测车辆型号的条形码扫描仪和料架上的称重装置组成。称重装置是利用两个单点式称重传感器对称布置在底板上,分别与底板和料架底座固连,其结构示意图如图5。

经现场测试,在无预警情况下,从操作人员发现物料用尽到完成换料、下料耗时约40 s,进行预警后总时间会节约15 s。为避免车辆到达时未完成下料,在系统中将料卷安全重量设定为1 kg,稍大于空料卷重量960 g,以此提示进行料卷更换。

2.3 下料装置与弃料装置

天窗密封条为柔体,其硬度较低,从能源环保性和经济性综合考虑,下料装置和弃料装置均利用气动机构执行相应动作,分别使用单作用气缸和无杆气缸。单作用气缸气动回路如图6所示。

下料装置由气源、单作用气缸、电磁换向阀、限位开关和刀具构成,刀具与气缸活塞杆固连。当需要下料时换向阀得电,气源对气缸无杆腔充气,压缩有杆腔内弹簧的同时推动活塞杆和刀具伸出进行切割。当活塞杆伸出到行程终点时,限位开关导通,PLC控制换向阀断电,气缸无杆腔与大气连通,活塞杆受有杆腔内弹簧作用返回原位。

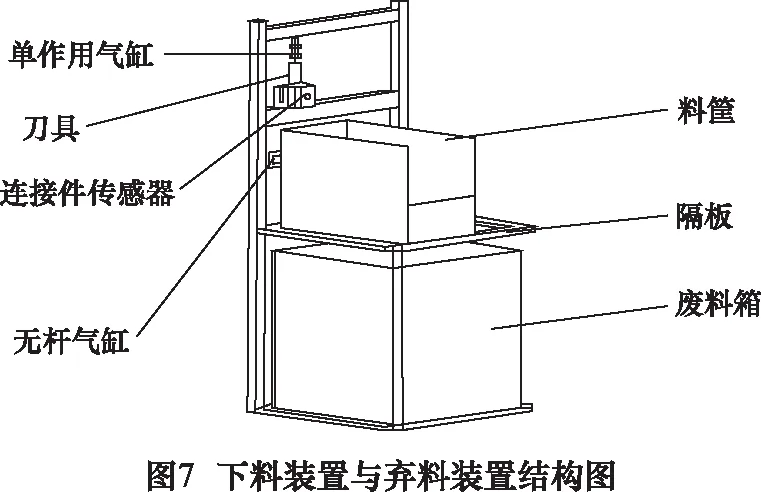

弃料装置与下料装置原理相仿,不同之处是使用无杆气缸实现动作。将气缸滑块与无底面的料筐固连,料筐放置在有缺口的隔板上。当需要进行弃料时滑块带动料筐移动至隔板缺口处,废料掉入下方废料箱。料筐的移动距离由行程开关安装位置决定,料筐在隔板缺口停留2 s后复位。下料装置与弃料装置结构图如图7所示。

3 自动下料机控制系统设计

3.1 控制系统要求

在受到外界扰动时,软硬件的稳定性决定控制系统的鲁棒性。系统崩溃会造成生产波动乃至停产,给企业带来巨大经济损失。因此决定使用稳定性高的可编程逻辑控制器(PLC)搭建天窗密封条自动下料机的控制系统。要求如下:

(1)工作模式选择。控制系统需要可以在自动模式与手动模式间切换。自动模式用于实际生产过程,通过下料机各部件的协同运动进行自动下料。手动模式主要用于维护或调试,在自动模式发生故障时也可由操作人员进行手动下料。

(2)自动下料。能够及时、准确地向工位提供不同型号的密封条料段,并实现废料抛弃、余料监测等附属功能。

(3)故障检测。能够检测各运动部件动作是否到位,各传感器状态是否正常。当发生故障时机器停止运行,警示灯闪烁。

(4)急停。当发生紧急情况时按下急停按钮,机构停止所有动作。

3.2 控制系统硬件设计

(1)执行机构。根据自动下料机所需的电动机扭矩、转速和气缸行程等参数要求,系统选用SEW-EURODRIVE DRS系列步进电动机与减速器,编码器选用TR-Electronic CEV65M电子编码器,气动元件选用SMC单作用气缸(气缸1)与无杆气缸(气缸2)。

(2)检测机构。气缸1和气缸2上分别配置1个、2个SMC磁感式行程开关,用于检测活塞是否运动到指定位置。用于监测料卷重量的传感器选择Mettler-Toledo单点式称重传感器,单个量程5 kg,通过模拟量输出信号。条码扫描器选择Mindeo ES4600嵌入式扫描器,利用RS232接口进行数据通讯。

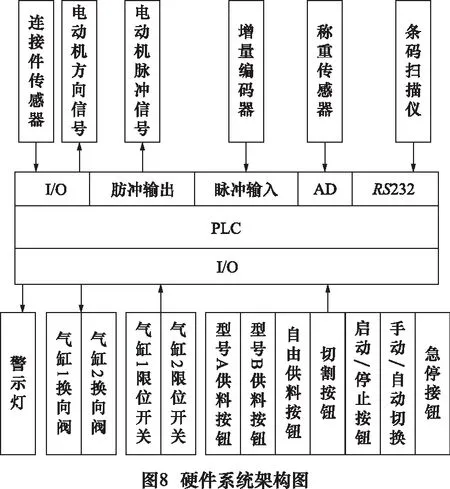

(3)控制机构。操作面板上共有5个按钮,实现分型号供料、自由供料、切割和急停功能,另有2个选择开关实现启停控制和手自动切换。气缸1、气缸2分别采用SMC两位三通、三位五通电磁换向阀进行控制。硬件系统架构图如图8所示。

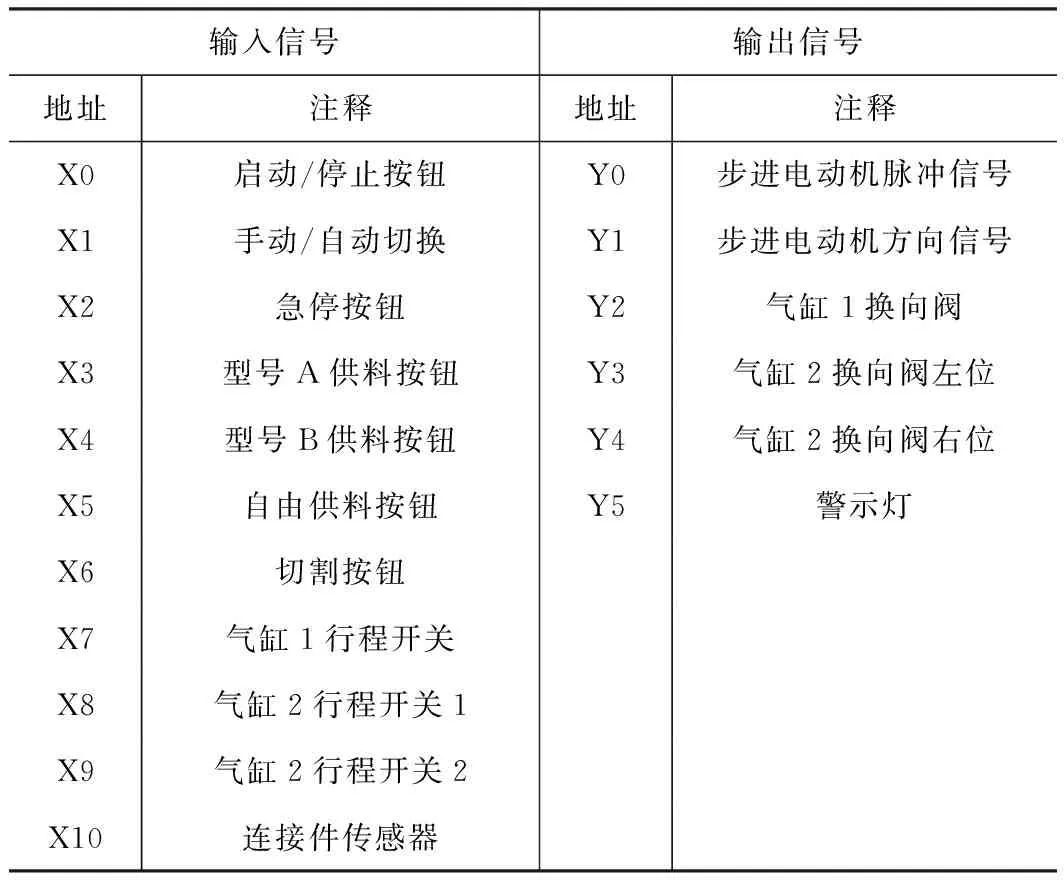

根据上述对系统的功能设计与硬件选型,天窗密封条自动下料机控制系统具有11个输入点、6个输出点、脉冲输入输出、AD模块和RS232通讯接口。系统输入、输出分配如表1所示。根据PLC选型原则,应在使用端口的基础上预留出相应余量。综上选择西门子S7-200-CPU224系列的PLC,其内置输入、输出点个数分别为24个、16个,此外有6个脉冲输入端口和2个脉冲输出端口,符合系统设计要求。AD采集功能通过西门子EM231扩展模块实现。

表1 PLC I/O端口分配

输入信号输出信号地址注释地址注释X0启动/停止按钮Y0步进电动机脉冲信号X1手动/自动切换Y1步进电动机方向信号X2急停按钮Y2气缸1换向阀X3型号A供料按钮Y3气缸2换向阀左位X4型号B供料按钮Y4气缸2换向阀右位X5自由供料按钮Y5警示灯X6切割按钮X7气缸1行程开关X8气缸2行程开关1X9气缸2行程开关2X10连接件传感器

3.3 控制系统软件设计

汽车天窗密封条自动下料机的动作控制流程如下:在每次更换新的密封条料卷后,利用手动模式下的供料操作将密封条物料起始端穿过导料槽夹在两滚轮之间,之后切换为自动模式。当生产线上某车身抵达安装密封条前序工位时,扫描装置对车辆型号进行采集后传输至PLC,PLC设定与该车型对应的出料长度,之后驱动供料电动机带动主动轮进行旋转。从动轮转动角度通过与之相连的编码器采集至PLC,利用从动轮半径和转动角度计算出密封条实际出料长度。

当实际出料长度和该车型预设长度相等时,PLC控制供料电动机停转,并驱动气动换向阀换向进行切割下料。无异常情况时,切下的密封条放置在料筐内等待安装,当检测到料段含有需要抛弃的连接件或料卷用尽无法满足当前车型所需长度密封条时,抛弃当前料段。自动下料机的控制流程如图9所示。

4 自动下料机调试与运行

在完成控制系统设计及程序编写后,根据结构设计方案对自动下料机进行初步搭建并进行相关测试。首先对供料、下料两项核心功能进行性能测试,之后对自动下料机投产前后天窗密封条安装工位的各项生产指标进行对比。汽车天窗密封条自动下料机实物图如图10所示,自动下料机性能测试结果如表2所示。投产前后工位生产指标对比如表3所示。

表2 自动下料机性能测试

供料速度/(m/s)下料时间/sA型B型数值0.142631

在实验中,分别对混流生产线上A、B种两车型所要求的天窗密封条进行生产。测得自动下料机的平均下料速度为0.14 m/s,最长下料时间31 s。而车间流水线线速为63 unit/h,车辆在工位停留时间为57 s,因此该自动下料机生产能力充分满足生产需求。

表3 投产前后工位生产指标对比

物料平均成本(RMB/unit)操作人员下料时间/sA型B型平均总操作时间/s工作负荷/(%)合格率/(%)投产前7412145698.294.8投产后72004375.499.6

另由表3可知,操作人员对两种车型所需密封条进行手动下料平均耗时13 s,安装密封条平均耗时43 s,总操作时间56 s。取总操作时间和车辆在该工位停留时间的比值为工人工作负荷,可计算出在自动下料机投入生产前其工作负荷为98.2%;投入生产后下料操作在车辆抵达前一工位时开始进行,省去了操作人员的下料时间,工作负荷降至75.4%。由此可得,自动下料机的投产可在工厂产能不变的前提下减少人力投入,若保持劳动力投入不变则该工位可以提供更高的产能。

除此之外,采用自动下料机能够减少在测量、连接件检测等环节由于人为因素导致的物料浪费,单件平均成本下降3%,产品合格率提升4.8%。

5 结语

本文设计的针对汽车天窗密封条的自动下料机主要由供料装置、下料装置、检测装置和弃料装置四部分组成,使用PLC进行集成控制,能够自动根据不同车型生产不同长度的密封条料段,可以实现检测密封条中的金属连接件并自动弃料,有效减少物料浪费和操作失误导致的返工。

通过对样机进行性能测试可知,自动下料机在满足生产需求的前提下使操作人员工作负荷降低22.8%,单件成本节约3%,产品合格率提升4.8%。同时部分采用清洁能源进行驱动,结构简单经济性高。该设备现已在整车厂总装车间投入使用,动作可靠,运行平稳,极大地提高了企业经济效益。