辊轧成型工艺在低碳钢丝生产上的应用

李晓明 陈雄新 贺磊 彭超 张天山

新疆八钢金属制品有限公司

一、前言

固定模拉技术应用已有几百年的发展历史,近几十年来,开发研究应用更为迅猛,有的问题仍需深入研究。在诸多问题中,突出的是模具与变形金属接触面的摩擦以及伴随产生的热效应等一系列问题,它影响拉拔后产品质量,使拉拔力增大,能耗上升,模具磨损加快,影响拔后金属的形状尺寸,并使拉拔速度和道次面缩率受到制约。

解决上述问题的通常途径,一是模具的材质与制作的改善;二是合适的润滑方式和润滑剂:三是合理的模具形状和模具角度,如反张力拉拔,振动拉拔和旋转模拉拔等对拉拔过程都是有益的。

以上种种措施都是有效的,但拉拔的基本原理未变,金属与模具间仍是全面的滑动摩擦,而利用旋转的轧辊辊轧金属变形来生产钢丝,可以把模具与变形金属间较大的滑动摩擦变为非常小的滚动摩擦,减少摩擦”热效应” 。

辊轧变形有两种形式,一种轧辊是被动以辊拉的,靠施加在金属上的拉拔力拖动轧辊实现高金属变形,一般称为辊模拉拔法(简称辊拔法);另一种轧辊是主动的,主动旋转的轧辊拽入金属,进入孔型实现变形,称为轧制法。

二、低碳钢丝辊轧现状

(一)国内现状

1978年6月在瑞士巴塞尔国际展览会上展出了意大利制作的单电机集中拖动的三辊Y型轧机。现在,钢丝辊轧技术已在美国、意大利、德国、日本、荷牙利、芬兰以得到应用,钢丝品种包括低碳钢丝、制绳钢丝、焊接用钢丝、不锈钢丝、预应力钢丝、钢帘线等20多种。

在我国,钢丝辊轧成型工艺已经起步,但生产厂家甚少,辊轧主要应用于要求高光洁度表面的五金装潢用钢丝、药芯焊丝行业和难变形金属的拉拔如钛合金及稀有金属合金的加工等。

(二) 国外现状

意大利的钢丝辊轧成型工艺处于世界领先水平,其特点是轧制速度高可达到30m/s,主要应用在高强度钢丝加工和难变形金属行业。

三、低碳钢丝辊轧工艺特点

辊轧技术的兴起,是对金属制品拉丝行业的变革。辊轧钢丝生产工艺与传统的拉丝生产工艺相比,具有几大优点值得大量推广应用。

一次辊轧的变形量大,用轧制方法生产钢丝,被轧金属在三只或四只轧辊构成的变形区中处于三向压应力状态(拉拔是两向压一向拉的应力状态)。压应力有助于金属内部缺陷的弥合,而拉应力则存在使缺陷继续扩展的趋势,因此辊轧比冷拉具有较低的加工硬化程度,金属塑性变形状况较好,此外,冷轧过程中金属与旋转的轧辊之间只有微小的摩擦,轧件展宽少、延伸大,所以,冷轧的变形量很大,一次冷轧的总压缩率可达96%。

生产效率高,由于辊轧钢丝可以一次成形,而且轧制速度高,辊轧速度可到25m/s,(国外辊轧钢丝的速度己达30m/s),国内模拉速度最高为15m/s,所以,辊轧钢丝的生产效率比冷拔生产高得多。辊轧生产过程中,前后两盘线材对焊之后的接头在三向压应力作用下易被压合,所以辊轧时的断丝率低。

能耗低、成材率高,拉丝过程中,摩擦损失的功占总功耗的30~40%,而辊轧过程中的这种损失却很少,可忽略不计。此外,由于辊轧一次可实现的总变形虽大,所以辊轧钢丝生产工艺可省略或减少退火、酸洗工序,从而使生产简化,节省能源,降低乱丝、切头损失,提高成材率。

产品质量好、性能可靠,拉丝过程中,被拉金属表而与模孔内壁之间产生滑动摩擦,金属表面变形比较严重,表里发热不一致,容易造成钢丝横断面的机械性能不均,并残留较大的附加应力。轧制时,被轧金属与滚动的轧辊之间只有极轻微的摩擦,金属的变形比较均匀,表里温差甚小,因而钢丝机械性能一致;此外,被轧制的金属在压应力作用下,其表面缺陷易于被“焊”合,因此引起应力集中的机率就少。

四、低碳钢丝辊轧工艺设计

(一)模具拔生产

某金属制品每年生产8万吨的低碳Ф2.8mm钢丝,由于原材料因素断线虑达到3次/吨,故采用二次拉拔工艺,采用该种工艺生产造成人工效率低,能耗高,后续拉拔0.7mm钢丝还需要增加一道退火工序。

(二)辊轧工艺设计

为实现Ф2.8mm钢丝的一次成型及后续水箱直接拉拔至Ф0.7mm,不采用中间退火,工艺设计中既要考虑钢丝表面挂粉量,又要考虑钢丝延伸性能的保持,将工艺设计为3模拉+3道辊轧的6道组合一次成型Ф2.8mm钢丝,后续再水箱拉拔至Ф0.7mm,本工艺设计即利用了钢丝模拉成型挂粉好的优势,利于后续水箱拉拔的润滑,又利用了辊轧工艺对钢丝表面缺陷的“焊”合优势。

辊轧工艺要求及控制如下表:

表4.1工艺控制要求

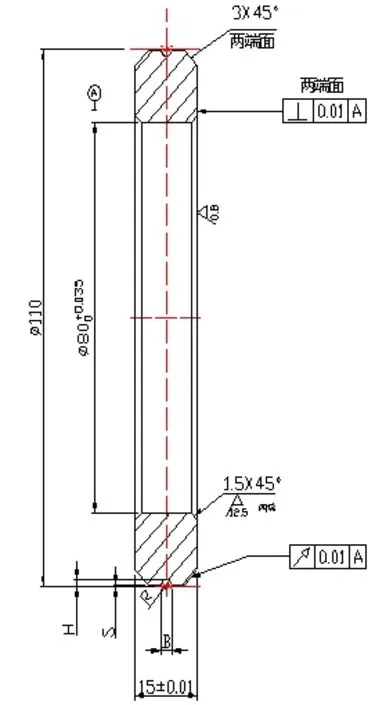

(三)辊轧孔型设计

(1)孔型设计是实现辊轧钢丝最终尺寸的关键设计,轧辊采用HRC≥89的硬质合金(YG11)。

图1 Ф2.8mm钢丝成品辊孔型设计图

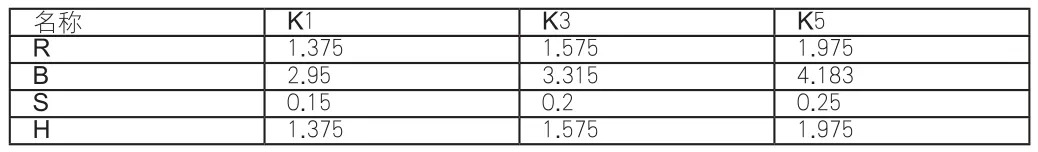

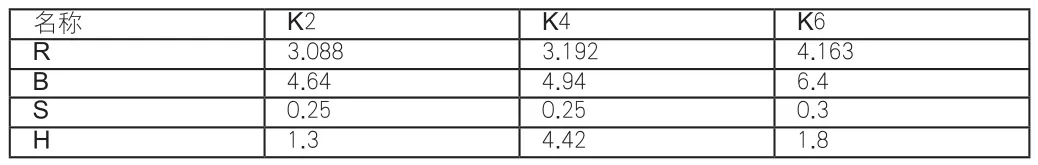

表4.2成品辊孔型尺寸表

表4.3减径辊孔型尺寸表

(四)组合成型工艺参数

1.使用组合工艺生产钢丝规格如下表

表4.4钢丝规格如下表

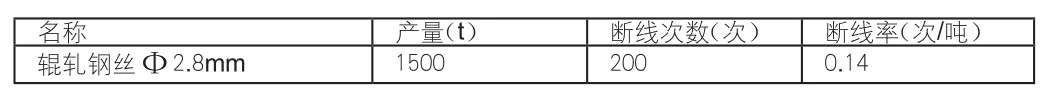

2.使用组合工艺生产钢丝,钢丝断线率如下表

表4.6断线率统计表

3.使用组合工艺生产钢丝,钢丝力学性能如下表

表4.7钢丝力学性能如下

4.使用组合工艺生产钢丝,钢丝微观金相组织如下表

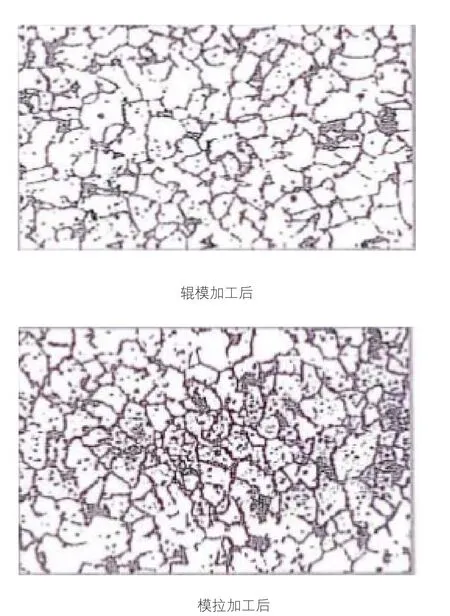

图4 辊轧钢丝与模拉钢丝金相组织对比

从产品的内部金相组织对比,辊轧比拉拔的产品金相组织结构更均匀。

五、总结

通过对低碳钢丝模拉+辊轧组合生产工艺的探索,实现了Ф6.5原料一次成型至Ф2.8mm;产品延伸在5.0~6.5%,能够直接应用于后续水箱拉拔至Ф0.7mm钢丝,减少了一道退火工序。