基于UG的头帽塑件有限元分析

陈森林

(合肥职业技术学院,安徽 巢湖 238000)

1 引言

随着塑料产品的普遍运用和塑料模具企业的高速发展,人们对塑料产品外形质量和实用性能的期待越来越高。塑料产品的翘曲是塑件注射成型最主要的缺陷之一,它直接影响塑件的外观形状和实用性能,翘曲严重的塑料产品将会变成废品。因此,对于塑件翘曲变形研究始终是技术人员不变的话题。

当今,工程师们解决塑件翘曲变形仅仅停留在塑件产品结构和尺寸的优化方面,而对于企业实际生产中遇到的翘曲问题,只是通过改变塑件注射成型的工艺参数来消除塑料产品的翘曲变形,这种解决方案往往效果甚微。本文将利用UG软件的有限元分析来解决塑料产品的翘曲变形问题[1]。

本文首先使用工程力学的理论计算方法,认真分析了头帽塑件的刚度和强度,然后运用UG软件的有限元分析方法对头帽塑件实行静态的有限元力学分析。UG软件的有限元分析包括以下三个方面,第一、要分析出系统的受力状态和塑件运动的特性,建立三维立体的头帽模型;第二、根据机械系统各部分的运动规律,确定约束关系;第三、对其施加力学驱动或零件运动驱动,对零件进行力学仿真分析。

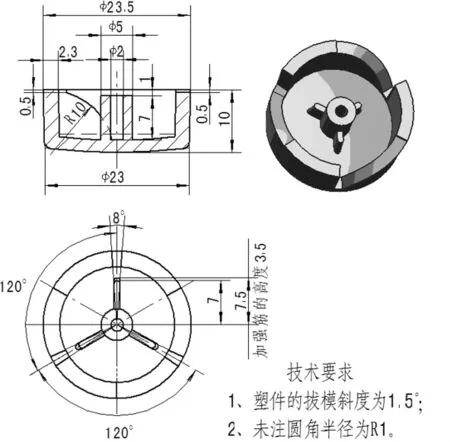

根据头帽塑件[2]的实际需求,上下头帽的具体结构尺寸如图1和图2所示。头帽的材料为:聚乙烯(PE)。手动旋转头帽运动数据:最大转速500 r/min;相应角速度为500÷60×360=3000度/秒;许用旋转推力3 N。

2 头帽塑件三维有限元建模

UG NX8.0三维实体建模的过程是一个三维实体模型的绘制过程[3],如拉伸,旋转,沿线扫描等等,有时还要进行必要的求和、求差等布尔运算,将产品的二维图形转化成为三维模型。UG NX8.0三维软件中有许多快速有效地建模方法,例如:能够通过草图工具中的尺寸修改和驱动命令来绘制建模的二维草图[4]。旋转、拉伸、网格曲线命令等特征也能够将产品的部分参数化或非参数化的三维图形实行再次修改,并快速地生成与图纸尺寸相符合的三维立体图形。

图1 上头帽平面图

图2 下头帽平面图

3 头帽塑件的结构静力学分析

3.1 头帽塑件的刚度和强度理论分析

头帽塑件是电风扇头上旋转零件[5],对于转动的头帽塑件,在转动的过程中,会受到比较复杂的力、力矩和剪切力的作用。对塑件的受力状态及刚度和强度进行正确的理论分析,对于设计工作来说具有较强的指导意义。

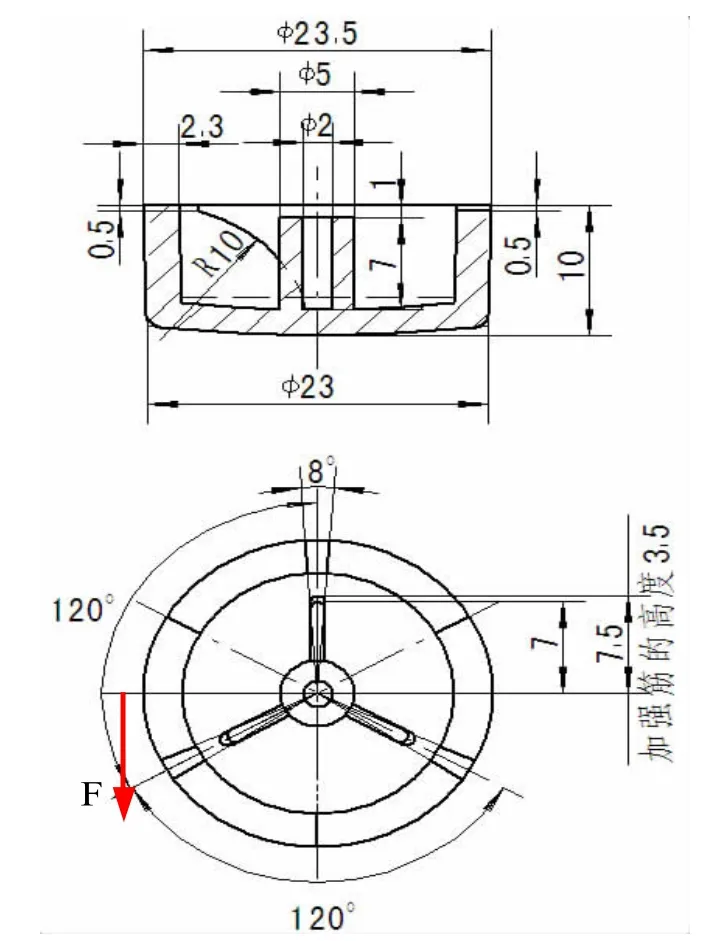

3.1.1 头帽塑件旋转时刚度分析

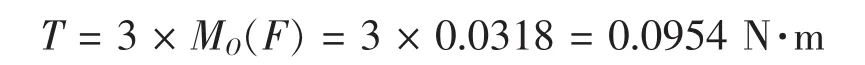

根据实际测试,启动手动电风扇时对下头帽三个斜曲面施加的力F约为3 N,如图3所示,力F作用使头帽产生转动,其力臂L取为头帽外圈的平均半径即为(23.5-2.3)/2=10.6 mm,转动方向为逆时针方向,因此每个斜曲面上产生的力矩为:

图3 头帽塑件受力图

头帽塑件在工作旋转时受到的扭矩为:

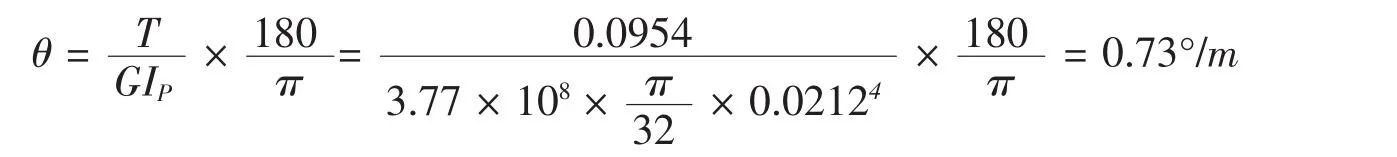

头帽塑件剪切模量G=3.77×108Pa,头帽塑件在工作旋转时单位长度扭转角为:

头帽塑件对于其角度旋转的误差要求并不高,容许扭转角[θ]一般可取为5°/m,由计算可见θ<[θ],因此头帽塑件在旋转的过程中刚度是足够的。

3.1.2 头帽塑件旋转时强度分析

1)头帽旋转时受到的正应力分析

头帽塑件在旋转的过程中,外载荷产生的力矩通过三个加强筋传递给轴,加强筋表面会产生相应的压力F1,此压力产生的力矩与外载荷产生的力矩相平衡,因此F1值为:

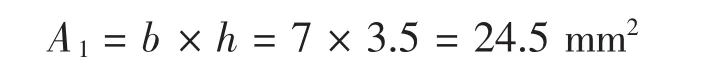

假设压力F1均匀分布在加强筋表面上,加强筋面积A1为:

式中的b是宽度,h是高度。

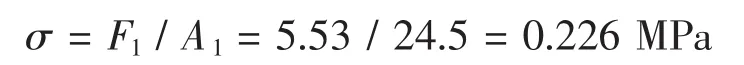

则加强筋内部所受到的压应力σ大小为:

头帽塑件(PE)的屈服强度为11.7 MPa,取安全系数为n=2.0,则许用拉压应力[σ]=5.85 MPa。由计算可见σ<[σ],因此头帽塑件在旋转的过程中抗拉压强度是足够的。

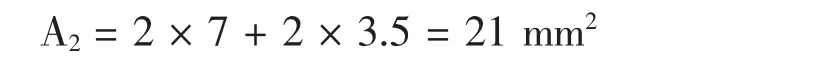

2)头帽旋转时受到的切应力分析

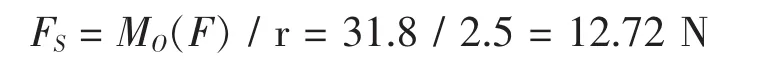

加强筋将力矩传递给轴时,在其根部会受到剪切力的作用,剪切面加强筋与头帽基体的连接面,剪切力FS为:

式中的r是连接面处半径,剪切面积A2为

假设剪切力FS均匀分布在整个剪切面上,则加强筋根部所受到的切应力τ大小为:

头帽塑件(PE)的许用切应力和许用拉压应力相同,即[τ]=5.85 MPa。可见,头帽塑件在工作旋转时的切应力也远小于其许用切应力,因此头帽塑件在旋转的过程中抗剪切强度是足够的。

总之,通过力学分析,得出头帽塑件在旋转过程中刚度和强度都满足要求,所以该塑件在使用的过程中是安全的。

3.2 头帽塑件的结构静力学有限元分析

3.2.1 头帽塑件结构静力学有限元分析主要步骤[6]

通过UG NX8.0软件的结构分析功能,可以对头帽塑件进行结构静力学有限元分析,其主要步骤如下:

1)建立头帽塑件的实体模型,该部分已在上节中完成。

2)在选择材料的对话框中,选定头帽塑件的材料属性为PE。

3)划分头帽模型网格。UG NX8.0中提供了三种网格划分的方法,该头帽模型选择了四面体单元的划分方法,单元网格的大小为2毫米,完成头帽网格模型的建立。

4)模型数据的解算,选择悬浮菜单上的解算命令,打开解算对话框,启动ANSYS解算器,解算头帽模型的参数。

5)确定头帽模型的约束和载荷条件。根据头帽模型在装配体中各零件的运动规律,确定该塑件的约束关系,并对其受力状况进行分析,由此施加约束和载荷。

6)结果分析,根据约束和载荷,采用有限元法求解模型。

7)结果后处理。通过云图、曲线等形式,将位移、应力、应变等计算结果显示出来,并进行分析。

3.2.2 下头帽有限元计算结果分析

现以下头帽为例,对头帽塑件在工作过程中的位移、应力和应变状态进行有限元分析。

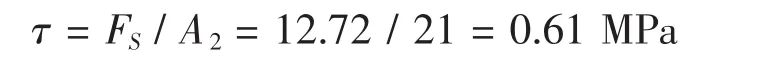

1)对下头帽塑件进行有限元高级仿真分析。在UG NX8.0软件[7]中,先打开下头帽的有限元模型,并切换到高级仿真模块,在材料对话框,在材料库中选用HDPE(低压度聚乙烯)作为头帽塑件的材料,这样下头帽塑件就具备了所选塑料的所有性能特征。然后,运用UG的有限元模块对下头帽进行网格划分,具体网格划分的模型如图4所示。

图4 下头帽模型的四面体网格图

2)选择下头帽的孔为固定面施加固定约束,三个倾斜面为受力面施加载荷,并通过解算方案解算出头帽塑件在外力作用下,模型节点的位移、应力及应变情况。

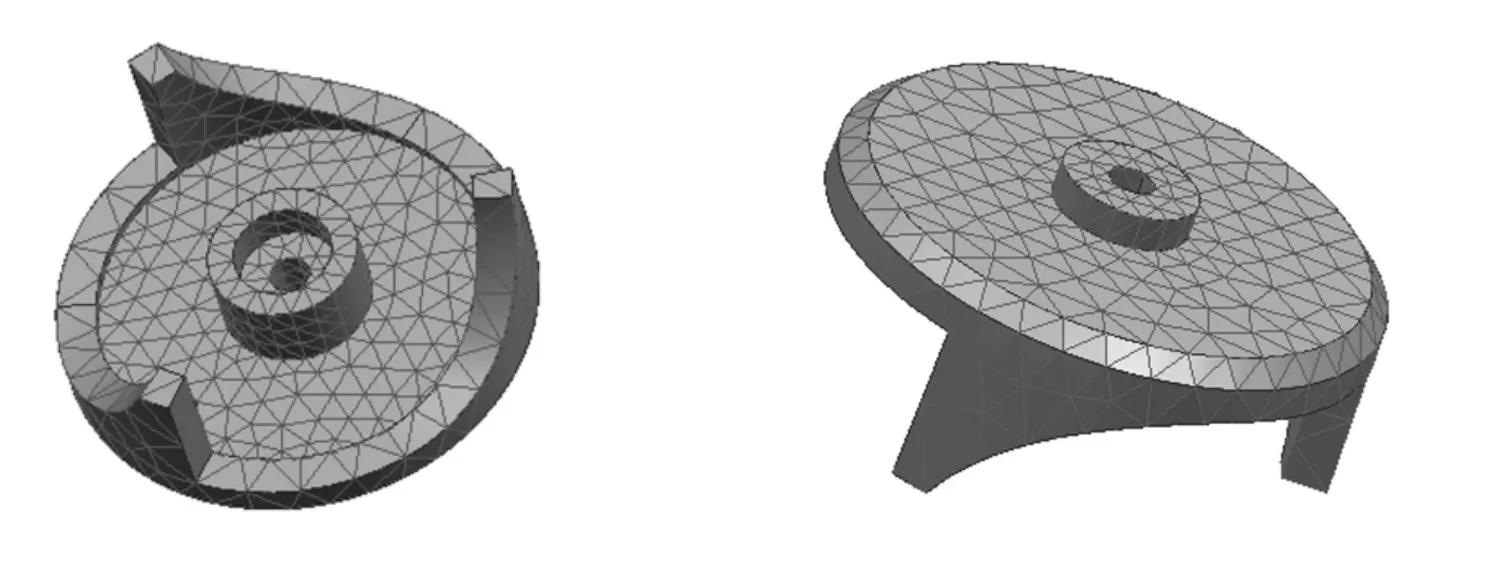

下头帽模型的节点位移计算结果如图5所示。由图可见,头帽零件的位移变形量范围为0~0.0218毫米。最大位移0.0218毫米产生在三个倾斜面的顶端,而下头帽的中心孔附近几乎没有位移变形。总的来说,整个下头帽模型位移变形量非常小,几乎可以忽略不计,不会影响塑件的正常工作。

图6 下头帽模型节点应力云图

下头帽模型的节点应力计算结果如图6所示。由图可见,下头帽的中心圆柱面的根部孔附近存在应力集中,最大应力值为0.773 MPa,远小于头帽塑料(PE)屈服极限11.7 MPa,因此下头帽零件工作时的强度是足够的。此外计算结果也表明,下头帽零件在结构上对中心部位的加固设计也是合理的。

3.2.3 下头帽塑件有限元高级运动仿真分析报告[8]

1)解算方案汇总如表1所示。

表1 解算方案

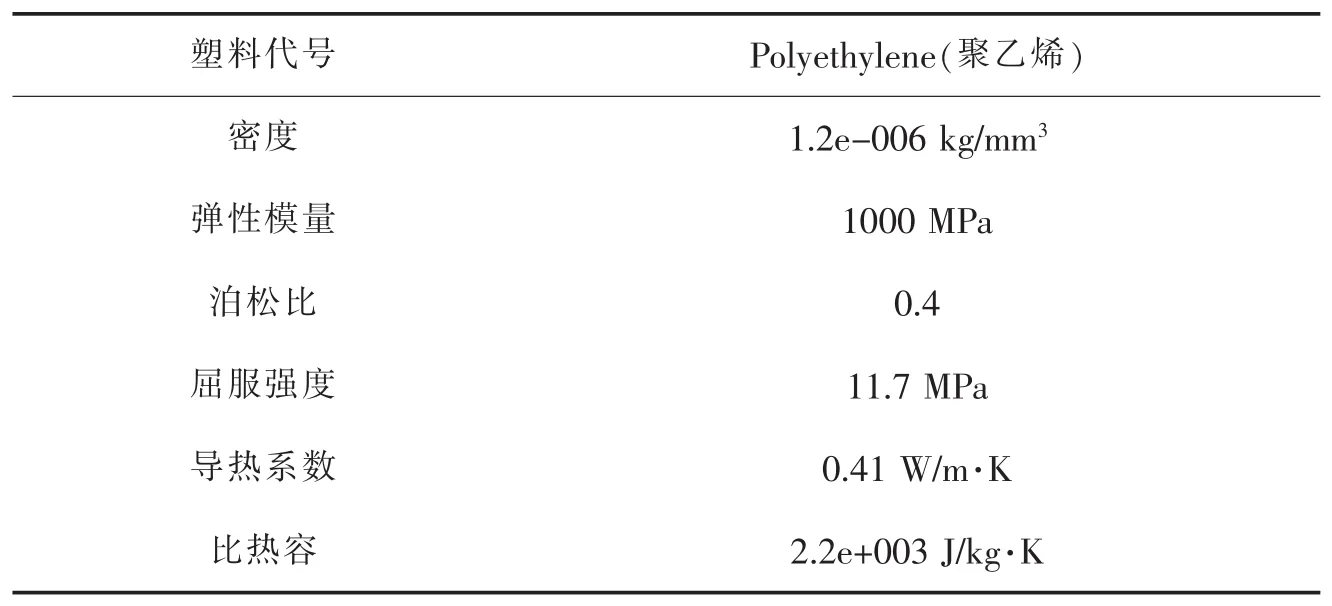

2)材料汇总如表2所示。

表2 材料参数

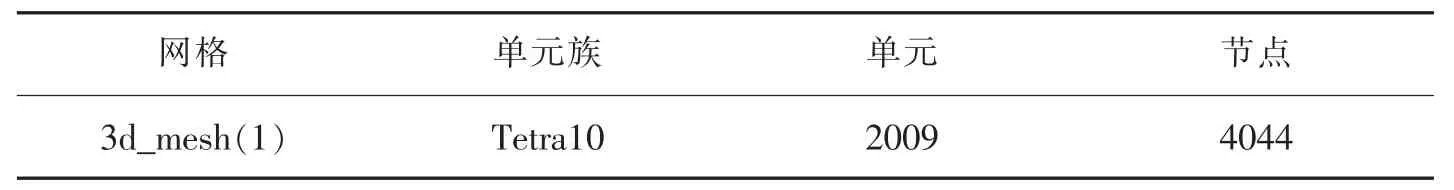

3)网格类型采用 Solid(1) PSOLID1 Polyethylene(Material inherited),网格划分如表3所示。

表3 网格划分结果

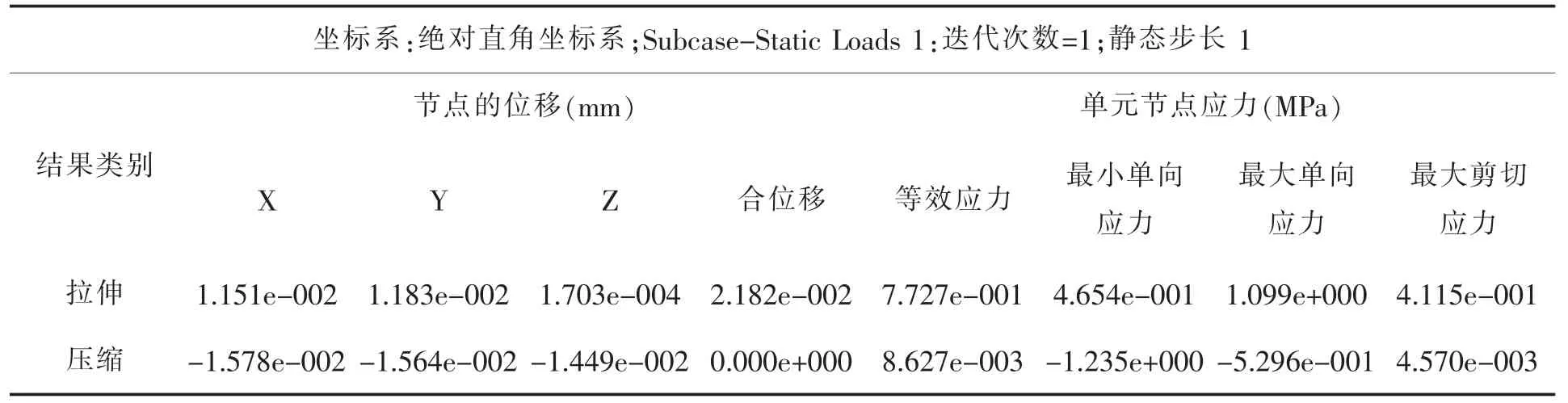

4)计算结果汇总如表4所示。

表4 计算结果

综上所述,通过对头帽塑件受力状态的理论分析,并结合UG软件进行位移和应力的有限元计算[9],可以得出该塑件工作时的强度和刚度完全符合其使用要求,塑件图纸的设计是合理的。

4 结论

本文使用了UG NX8.0软件绘制了头帽产品的有限元空间立体图形,且对该产品使用了有限元力学分析。具体建模和分析的结论如下:

1)所绘制的有限元三维模型图完全符合头帽零件的尺寸要求;

2)由于头帽零件的节点位移变形量只有0.0218 mm,故其刚度完全符合使用要求;

3)头帽零件的自身屈服极限应力远远大于其使用过程中的实际应力[10],故其强度完全符合使用要求。

总之,通过详细的分析计算可得,头帽零件的节点位移变形量非常小(0.0218 mm),且自身屈服极限应力远远大于其使用过程中的实际应力,头帽塑件模型具有足够的强度和刚度,因此该头帽塑件的设计模型完全满足使用要求,可以批量投入生产。