镀镍超声加工工具的磨损性能研究

张涛,曲宁松

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

近年来,压电陶瓷、单晶硅、光学玻璃等硬脆材料在汽车工业、航空航天、生物医疗、电子元器件等现代工业中的应用越来越广泛[1]。但是由于材料的脆性,采用传统加工方法实现这些材料的高精度加工仍是一种挑战[2]。超声加工是利用超声振动的工具,在有磨料的液体介质或干磨料中产生磨料的冲击、抛磨、液压冲击及由此产生气蚀作用来去除材料的一种加工方法[3]。超声加工不受材料导电性的限制,适合加工各种硬脆材料,并且具有加工精度高、表面粗糙度低、易于加工复杂形状零件等特点[4]。和传统加工方法一样,工具磨损在超声加工中是无法避免的。工具磨损会严重影响加工精度以及被加工件的表面粗糙度。因此,针对超声加工中工具磨损的研究很有必要。

与常规的粗晶材料相比,纳米晶材料(晶粒尺寸在1~100nm)展现出了众多优异的物理化学性能,例如:高硬度、高强度、耐磨损、耐腐蚀等[5]。王立平[6]等人利用脉冲电沉积技术获得了不同晶粒尺寸的镍层,通过球盘式干摩擦试验发现,随着晶粒尺寸从微米级减小到纳米级,电沉积镍层的耐磨粒磨损能力由于沉积层硬度的增加获得了明显的改善。电沉积法制备纳米晶材料具有简单易行、成本低且生产率高、晶粒尺寸可以通过工艺参数(电参数、电解液成分、温度等)来控制等特点。在实际电沉积过程中,在电解液中加入添加剂可以细化结晶晶粒,改善沉积层质量。例如,使用有机添加剂糖精可以使电沉积镍的晶粒尺寸减小到100nm以下[7]。

本文通过电沉积法在超声加工工具表面制备电沉积镍层,探讨了添加剂含量和电流密度对沉积层硬度、表面形貌以及晶粒尺寸的影响。通过玻璃超声加工工具磨损试验,对电沉积镍层工具的磨损性能进行了研究。

1 试验方法

1.1 电沉积试验

试验中,电解液的成分如表1所示,其成分为氨基磺酸镍(400 g·L-1),硼酸(30 g·L-1),氯化镍(15 g·L-1),有机添加剂(0~8.0 g·L-1)以及少量的润湿剂十二烷基硫酸钠(0.1 g·L-1)。润湿剂的加入可以降低液体与气体以及液体与固体之间的表面张力,有利于氢气的逸出,减少沉积层表面针孔的出现。电解液的PH值保持在4~5,温度保持在46±1 ℃。电沉积电源选用直流电源,电流密度为2.0 ~5.0 A·dm-2。。电流密度过小,沉积速度过慢,电流密度过大,阴阳两极过多的副反应会加剧沉积层缺陷的产生。

表1 电解液成分及试验条件

电沉积阳极材料选用纯度为99.99%的镍板(150×30×3 mm),阴极选用紫铜圆柱体(Φ16×20 mm)。阴阳极使用夹具平行放置在电解液中,极间间距为50mm。电沉积前处理:先后用丙酮和蒸馏水超声清洗,然后在质量分数为10%的稀硫酸中活化20s。根据法拉第定律以及实际的电流效率,选用适当的沉积时间使得沉积层厚度保持在200μm左右。

沉积层硬度使用维式显微硬度仪测量,载荷为100g,保载15s。每个式样测量5个点,然后以平均值作为该式样的硬度值。使用扫描电子显微镜(SEM)来观察沉积层的表面形貌。

1.2 超声加工工具磨损试验

超声加工中的工具磨损是一个极其复杂的现象,其影响因素众多,例如静压力、工件材料、工具的尺寸、磨料的种类及磨料尺寸等[8]。往往可以通过优化加工过程中的工艺参数来减小工具磨损。而本文旨在利用电沉积技术在超声加工工具表面沉积出高硬度镍层,通过改善工具的力学性能来提高其耐磨损能力。

图1 超声加工机床结构示意图

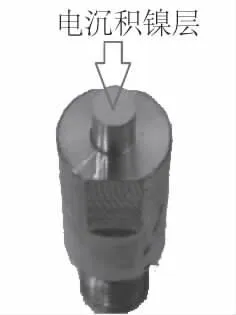

超声加工工具磨损试验在精密集成化超声加工机床上进行,主要结构如图1所示。机床主要由超声发生器、超声换能器、超声变幅杆、工作台以及控制单元构成。试验中,机床的超声频率为20 kHz,超声功率为75 W。工具端部被加工成Φ3.0的圆柱(如图2所示)。工件材料选用石英玻璃,厚度为2.5 mm。加工过程中的工艺参数保持恒定,如表2所示。加工前后,工具及工件都用先后用丙酮和蒸馏水超声清洗、吹干,并用METTLER TOLEDO ME204E 天平(分辨率为0.000 1g)称重。每个工件的加工时间为15 s,每组试验重复5次,然后取平均值作为该组试验工具的磨损量和材料去除量,进而得出工具的相对磨损。试验中以质量相对磨损G来计算工具的磨损量,即:

式中:G为相对磨损量;ΔWworkpiece为工件材料去除量;ΔWtool为工具的绝对磨损质量。

表2 试验选用参数

图2 镀镍超声加工工具

2 试验结果与讨论

2.1 电流密度对沉积层的影响

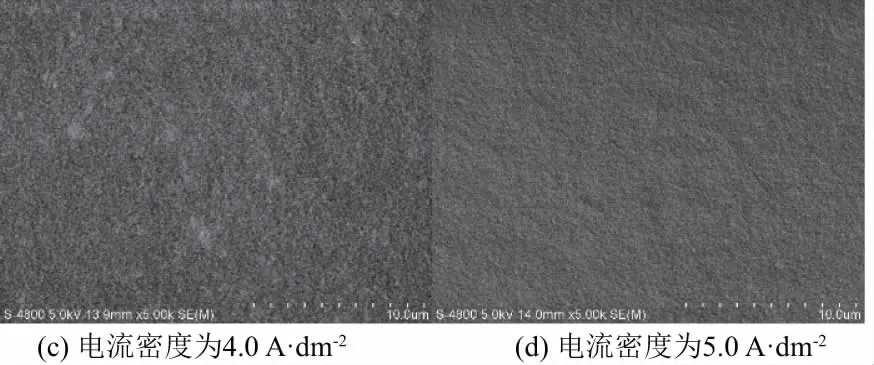

试验中,当电解液中添加剂含量为0g/L时,不同电流密度沉积层显微照片如图3所示。从图中可以看出,电流密度的改变对沉积层表面形貌有着显著影响。当电流密度为2.0 A·dm-2时,沉积层的表面粗糙度较小,表面相对平整。随着电流密度的增加,沉积层的表面变得愈发粗糙,表面变得愈发不平整。当电解液中添加剂的含量为4.0 g/L时,不同电流密度沉积层的显微照片如图4所示。从图中可以看出,当电流密度为2.0 A·dm-2和5.0 A·dm-2时,沉积层的表面都比较平整,使用扫描电子显微镜已经无法看出两者的差别。

图3 添加剂0 g/L时电流密度对沉积层形貌的影响

图4 添加剂4.0 g/L时电流密度对沉积层形貌的影响

图5为添加剂含量为0 g/L时电流密度对沉积层显微硬度的影响。从图中可以看出,电流密度对沉积层显微硬度有着显著影响。随着电流密度从2.0 A·dm-2增加到5.0 A·dm-2,沉积层的显微硬度从311 HV逐渐下降到287 HV。图6为添加剂含量为4.0 g/L时电流密度对沉积层显微硬度的影响。从图中可以看出,沉积层显微硬度同样随电流密度增加呈下降趋势,显微硬度从520 HV下降到了509 HV。研究表明,随着阴极电流密度的增加,沉积层的晶粒尺寸呈增大的趋势[9]。根据Hall-Petch[10]关系,金属材料性能与材料组织的晶粒大小和致密程度有着密切的关系,同时材料的强度或硬度与晶粒尺寸呈几何倍数的反比关系,因此沉积层的显微硬度随之降低。

图5 添加剂0 g/L时电流密度对沉积层显微硬度的影响

图6 添加剂4.0 g/L时电流密度对沉积层显微硬度的影响

2.2 添加剂含量对沉积层的影响

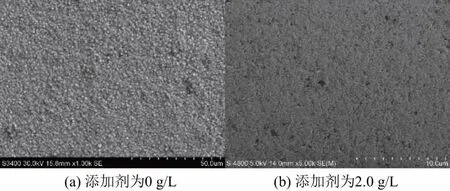

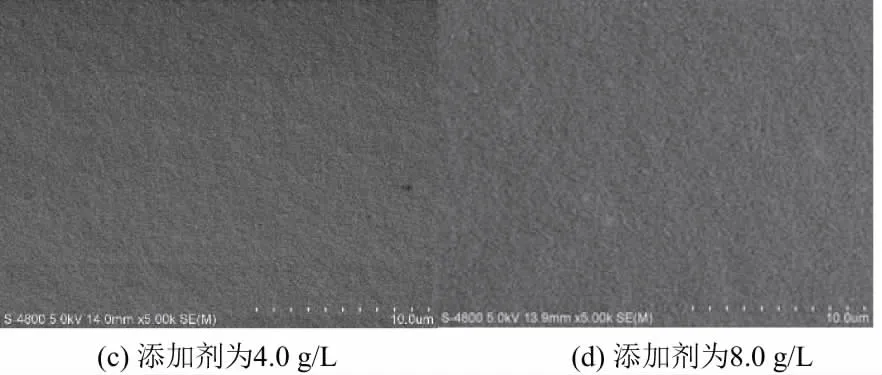

试验中,电流密度为2.0 A·dm-2,不同含量添加剂的沉积层表面SEM照片如图7所示。从图中可以看出,没有加入添加剂沉积层表面相对粗糙,表面很不平整。随着添加剂含量的增加,沉积层表面粗糙度逐渐减小,表面变得愈发平整。当添加剂含量为8.0 g/L时,沉积层的表面已经非常平整。

图7 添加剂含量对沉积层形貌的影响

不同添加剂含量电沉积镍层的显微硬度如图8所示。从图中可以看出,加入0.5 g/L的添加剂时,沉积层的显微显微硬度就得了显著的提高。当添加剂含量超过2.0 g/L时,沉积层显微硬度增加的趋势有所减缓。当添加剂含量达到8.0 g/L时,沉积层的显微硬度超过了550 HV,较没有加入添加剂时的显微硬度提高了1倍。主要原因是:沉积层的晶粒尺寸与结晶时的形核率和晶体生长速度有关[11]。有机添加剂的加入一方面可以使添加剂分子吸附在沉积表面的活性部位,可以减少晶体的生长。另一方面,析出原子的扩散也被吸附的有机添加剂分子所抑制,较少到达生长点,从而优先形成新的晶核。此外,有机添加剂还能提高阴极过电位。以上所有作用都能细化电沉积的晶粒尺寸。在电沉积过程中,添加剂的加入使得结晶晶粒得到了极大程度的细化。根据Hall-Petch关系,沉积层的显微硬度得到了大幅度的提升。

图8 添加剂含量的沉积层显微硬度的影响

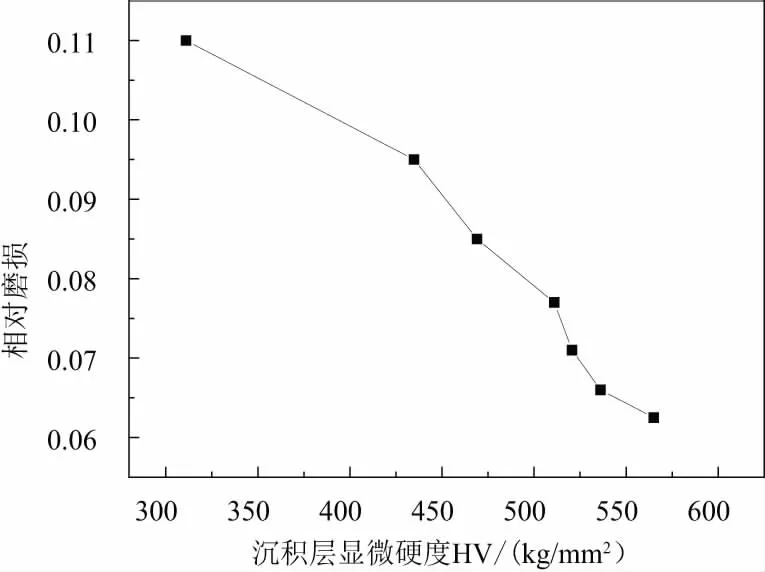

2.3 沉积层显微硬度对超声加工工具磨损影响

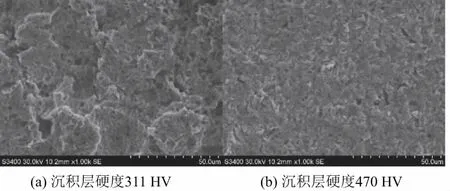

在电流密度为2.0 A·dm-2的条件下,在电解液中加入不同含量的添加剂,在超声加工工具表面制备不同显微硬度的电沉积镍层,进行玻璃超声加工工具磨损试验,沉积层显微硬度与工具磨损的关系如图9所示。从图中可以看出,随着沉积层显微硬度的增加,工具的相对磨损量逐渐减小。当沉积层显微硬度为311 HV时,工具磨损比较严重。当沉积层的显微硬度达到565 HV时,相对于沉积层显微硬度为311 HV时工具的相对磨损减小了50%,工具的耐磨损能力得到了显著提高。图10为工具磨损的表面形貌,从图中可以看出,沉积层显微硬度较低时,加工后的工具表面变形严重,而沉积层显微硬度较高时,加工后的工具表面变形明显减小。原因是:粗晶镍的晶粒粗大,硬度较低,很容易发生塑性变形与粘着。随着沉积层晶粒尺寸的减小,材料的显微硬度得到了提高以及结构更加致密,提高了沉积层的均匀承载能力。因此,沉积层的抗塑性变形以及抗粘着能力得到了增强,工具的耐磨损能力得到了提高。

图9 沉积层显微硬度与工具磨损的关系

图10 工具磨损表面形貌

3 结语

1) 电沉积镍时,向电解液中加入有机添加剂可以提高沉积层的显微硬度。只需要少量添加剂就可以使得沉积层的性能发生显著的变化。此外,阴极电流密度的增加会使得沉积层的显微硬度呈现降低的趋势。

2) 随着沉积层显微硬度的增加,镀镍超声加工工具的相对磨损量逐渐减少,耐磨损能力得到了显著提高。