氧气底吹炼铜技术的工业化应用

杜新玲, 赵高峰, 王红伟

(1.济源职业技术学院, 河南 济源 459000; 2.河南豫光金铅股份有限公司, 河南 济源 459000)

1 氧气底吹炼铜工艺概况

氧气底吹炼铜工艺也称水口山炼铜法(SKS法)是由中国有色工程设计研究总院与水口山有色金属集团公司共同研发的、具有自主知识产权的一种先进的铜冶炼技术。该技术经历了两代创新,第一代为氧气底吹熔炼-PS转炉吹炼(1992~2008年)。该技术最早应用于越南生权老街大龙冶炼厂,规模为年产1万t阴极铜[1],其后在山东东营、山东恒邦、包头华鼎、山西垣曲等冶炼厂采用,我国目前已有10余条生产线[2]。第二代为氧气底吹熔炼-氧气底吹连续吹炼(2008年起),即双底吹连续炼铜技术。指在造锍熔炼和铜锍吹炼两个铜冶炼重要的生产环节上,用氧气底吹炉取代传统的冶炼设备。该技术高效、节能、环保,能够实现现代化清洁生产,并能有效降低粗铜的加工成本。双底吹连续炼铜技术于2014年3月在河南豫光首次应用,采用该技术的山东东营二期工程于2016年10月投产,河南灵宝市金城冶炼股份有限公司计划于今年8月投产。

双底吹连续炼铜工艺流程如图1所示。

2 富气底吹技术在造锍熔炼上的工业化应用

2.1 造锍熔炼技术的发展

世界铜产量的80%是采用火法工艺生产的,火法炼铜的标准工艺流程是:铜精矿→造锍熔炼→铜锍吹炼→粗铜精炼→阴极铜。整个工艺过程中最重要的生产环节是造锍熔炼。我国目前已基本淘汰了落后的鼓风炉、反射炉和电炉熔炼技术,取而代之的是现代化强化熔炼技术。

现代造锍熔炼工艺主要有诺兰达/特尼恩特炼铜法(回转式侧吹熔炼法)、澳斯麦特/艾萨法(顶吹熔炼法)、闪速熔炼法、三菱连续炼铜法以及富氧底吹炼铜法等。 诺兰达工艺起源于上世纪50年代,后推广至美国、中国、澳大利亚与智利。特尼恩特工艺在智利、秘鲁、墨西哥、泰国、赞比亚等国有十多台炉子在运行。这两种工艺均属于回转式侧吹炉熔炼,具有熔炼强度大、对原料适应性强的特点,但采用的富氧浓度低,需要捅风眼操作,炉寿较短。

图1 双底吹连续炼铜工艺流程图

澳斯麦特/艾萨法是浸没式富氧顶吹熔炼技术,具有原料适应性强,备料简单,可以直接处理湿料、块料和垃圾等,熔炼强度高等优点,但其工艺控制较为困难,氧枪寿命短。

闪速熔炼是目前应用最广泛的造锍熔炼技术,世界上有49座用于炼铜的闪速炉,占铜造锍熔炼总产能的50%以上。闪速炼铜法熔炼强度很高,单系列产能可达40万t/a阳极铜,且环保条件好,自动化程度高。但其原料适应性差,备料复杂,原料需干燥至含水<0.3%,且需磨矿至0.5 mm以下,设备投资也大。

三菱连续炼铜设备世界上有7套,分别在日本直岛冶炼厂、加拿大梯明斯冶炼厂、韩国温山冶炼厂、印尼格雷西冶炼厂、澳大利亚肯布拉港铜业公司、印度比拉冶炼厂、日本小名滨冶炼厂。该工艺对硫的捕集率高达99%~99.5%,自动化程度高,但弃渣含铜较高,金属回收率低。

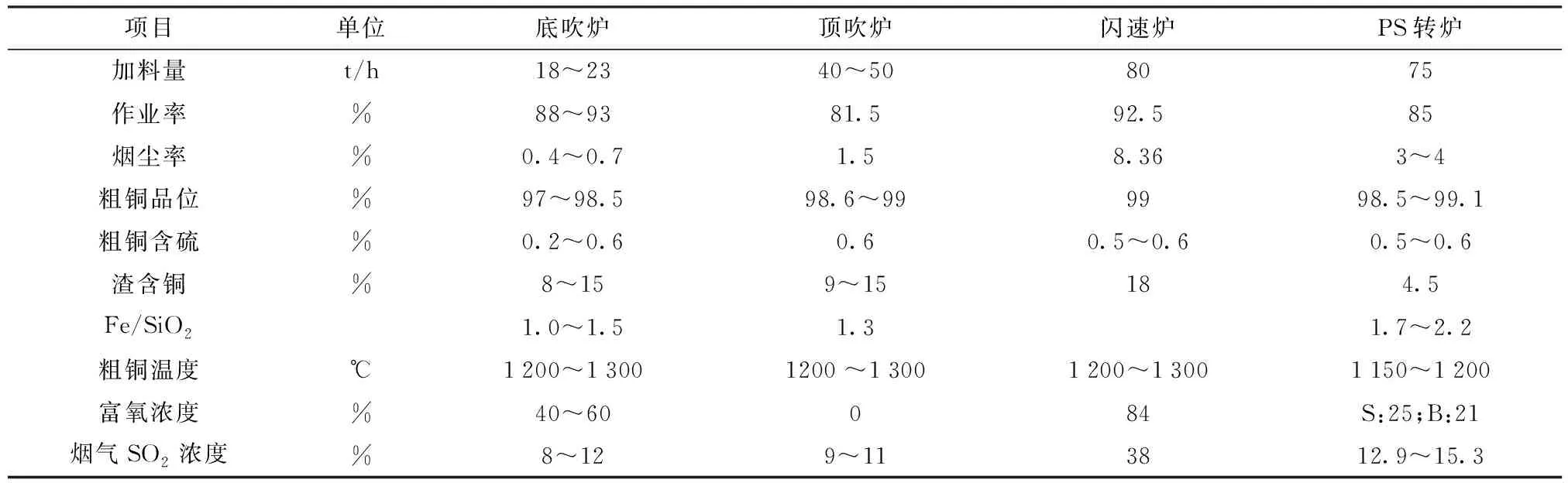

各种造锍熔炼技术工艺参数比较列于表1。

2.2 富氧底吹造锍熔炼技术的工业应用

与上述几种炼铜工艺相比,富氧底吹炼铜工艺具有对原料适应性强,熔炼强度高,无须配煤,可实现自热熔炼,能耗低,生产操作易于掌握,生产安全性高,不易产生泡沫渣等优点,是我国铜工业发展的前沿技术之一,近年来在我国得到了较好的推广应用[3]。

我国目前采用底吹造锍熔炼炼铜技术的企业有山东东营、山东方圆、山东恒邦、包头华鼎、河南豫光、灵宝金城、山西垣曲、青海铜业、中原黄金、梅州金雁铜业等,部分企业的工艺技术参数如表2所示。

3 富氧底吹技术在铜锍吹炼上的工业化应用

吹炼过程是火法炼铜的第二道工序,其技术发展相对落后,主流工艺为PS转炉吹炼,约有85%的铜锍采用PS转炉吹炼,江西贵溪、安徽金隆、安徽铜陵、湖北大冶、甘肃金川、云南铜业、辽宁葫芦岛等大型冶炼厂都在采用[4]。

PS转炉吹炼虽然成熟可靠,但也存在①制酸问题:转炉属间断操作,SO2浓度波动大,不利于制酸;②SO2低空污染问题:吹炼过程中进料操作、放渣操作以及铜锍包在车间内转运烟气外溢,造成SO2烟气低空污染,恶化车间操作环境。

随着国家环保政策的严格,我国新建的铜冶炼厂先后引进了顶吹浸没吹炼和闪速连续吹炼技术取代传统的PS转炉[5]。

山西华铜铜业有限公司是我国首家引进顶吹浸没熔炼和吹炼的企业[5]。顶吹浸没熔炼技术烟气SO2浓度高,有利于制酸,同时也解决了SO2烟气低空污染问题,但顶吹吹炼炉存在喷枪寿命较短、弃渣含铜较高等问题。山东祥光铜业公司引进了闪速吹炼技术,该技术具有建设成本低、生产成本低、效率高、炉龄长、环保好、硫捕集率高等优点,但生产过程中铜锍需经水淬、干燥、磨细后才能进行吹炼,复杂的工序造成物料的损失。同时,铜锍的物理热不能充分利用,水淬需用大量的水,加上干燥、破碎等工序,增加了人力和动力消耗,致使吹炼成本增加。

表1 几种造锍熔炼技术的工艺参数比较

表2 氧气底吹熔炼生产数据

河南豫光金铅股份有限公司是国内首家采用富氧底吹技术进行铜锍连续吹炼的企业[6]。该技术具有原料适应性强、连续冶炼、能耗低、金属回收率高、环保好、投资少和自动化程度高等优点,具备处理再生铜、铜精矿能力,解决了PS转炉不能连续吹炼、低空污染的世界性难题。

表3列出了几种主要吹炼技术的工艺参数及技术指标。

4 结语

双底吹连续炼铜工艺在造锍熔炼和铜锍吹炼两个重要的冶炼过程中用底吹炉替代传统的冶炼设备,实现了强化冶炼,具有节能环保、SO2回收率高、高温烟气利用率高等特点,是一种环保高效的铜冶炼方式,其技术经济指标先进,技术重现性好,成熟度高,经济、社会效益显著,节能减排效果明显,工业化生产运行稳定,对铜冶炼技术的发展具有重要的引领作用,具有极高的推广应用价值。

表3 几种铜锍吹炼技术的工艺参数比较