变形速度对曲轴镦锻成形影响的有限元模拟分析

■ 焉永才

扫码了解更多

曲轴是内燃机的重要部件,其质量性能稳定性直接决定着内燃机的运行稳定性,为获取优良的综合力学性能,全纤维镦锻技术在中速内燃机曲轴锻造生产过程中广泛应用,现在锻造成形技术主要为TR法和RR法,这两种技术均是在液压机上安装专用工装进行生产,其中TR法工装采用肘杆机构进行曲拐成形。全纤维镦锻工艺特点为料段局部加热然后局部成形,这种成形技术除了受工装模具、加热状态等因素影响外,变形速度对成形质量也有一定影响,本文根据TR法技术通过采用同样模具,同样料段温度设置,在不同模具工作速度情况下对曲拐镦锻成形进行有限元模拟,以验证不同变形速度对曲轴弯曲镦锻成形的影响。

1. 加热试验方案及模拟结果

本研究采用法国Transvalor公司开发的Forge锻造模拟软件中3D cooling功能进行温度的反向操作,即将环境温度设置为加热温度,通过软件的温度传导等模拟功能来获取所需要的高温下的温度场以用于成形模拟。

针对镦锻曲轴局部加热的特点,对坯料变形局域进行加热设置:加热区限制于局部成形区,加热区温度均设置为1250℃,其他周围环境温度为20℃,加热时间为100min,材质为42CrMo4。

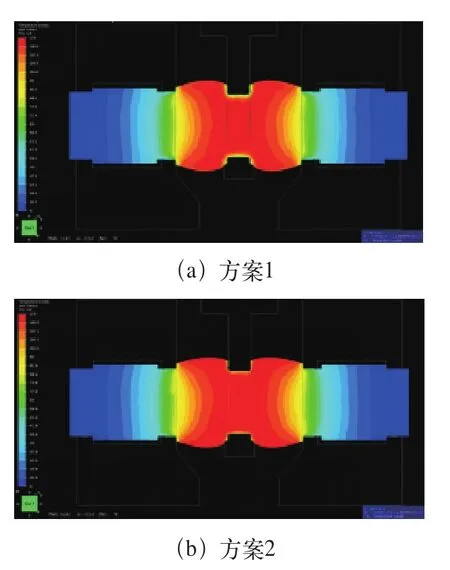

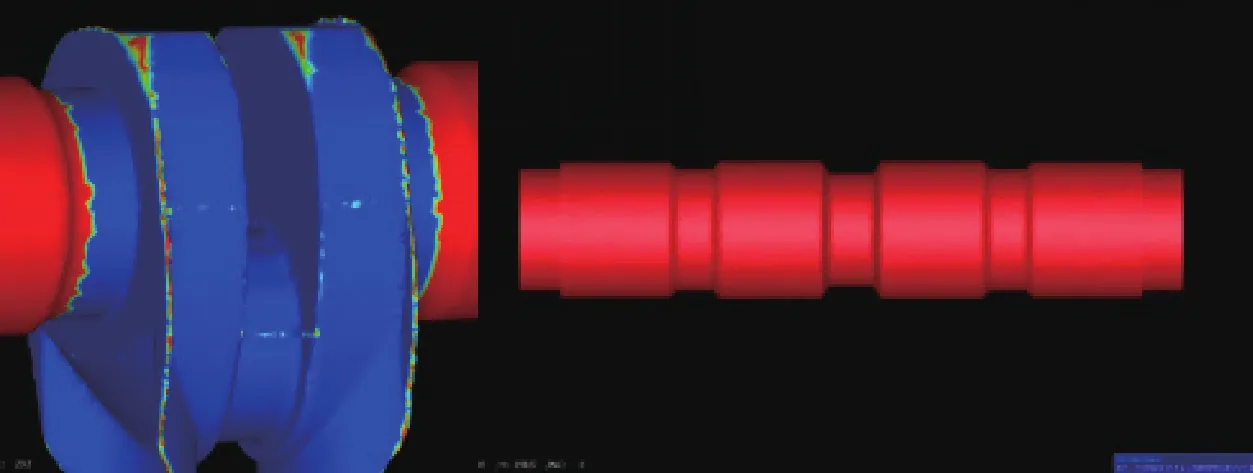

通过加热模拟获得如图1所示的料段加热温度结果。

2. 镦锻成形模拟及分析

图1 料段加热模拟结果

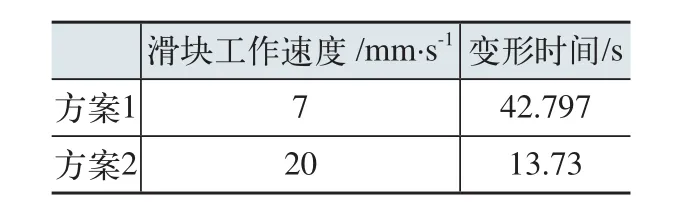

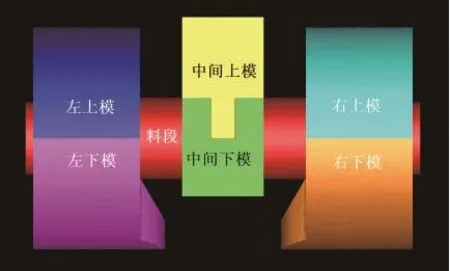

曲拐镦锻成形模拟采用TR法原理,模具结构及组成如图2所示,料段温度继承前期加热模拟温度结果,成形设备选择液压机,肘杆成形终止时与垂直方向角度为68°,根据变形速度不同确定两个成形方案(见表1),方案1的压力机滑块工作速度为7mm/s,方案2的压力机滑块工作速度为20mm/s,两个方案的中间模具和水平模具速度如图3所示,摩擦条件选择Water+Graphite,热传导条件选择Steel-hot-medium,模具温度设定为100℃,成形曲拐的型腔主要设计在中间模具中。

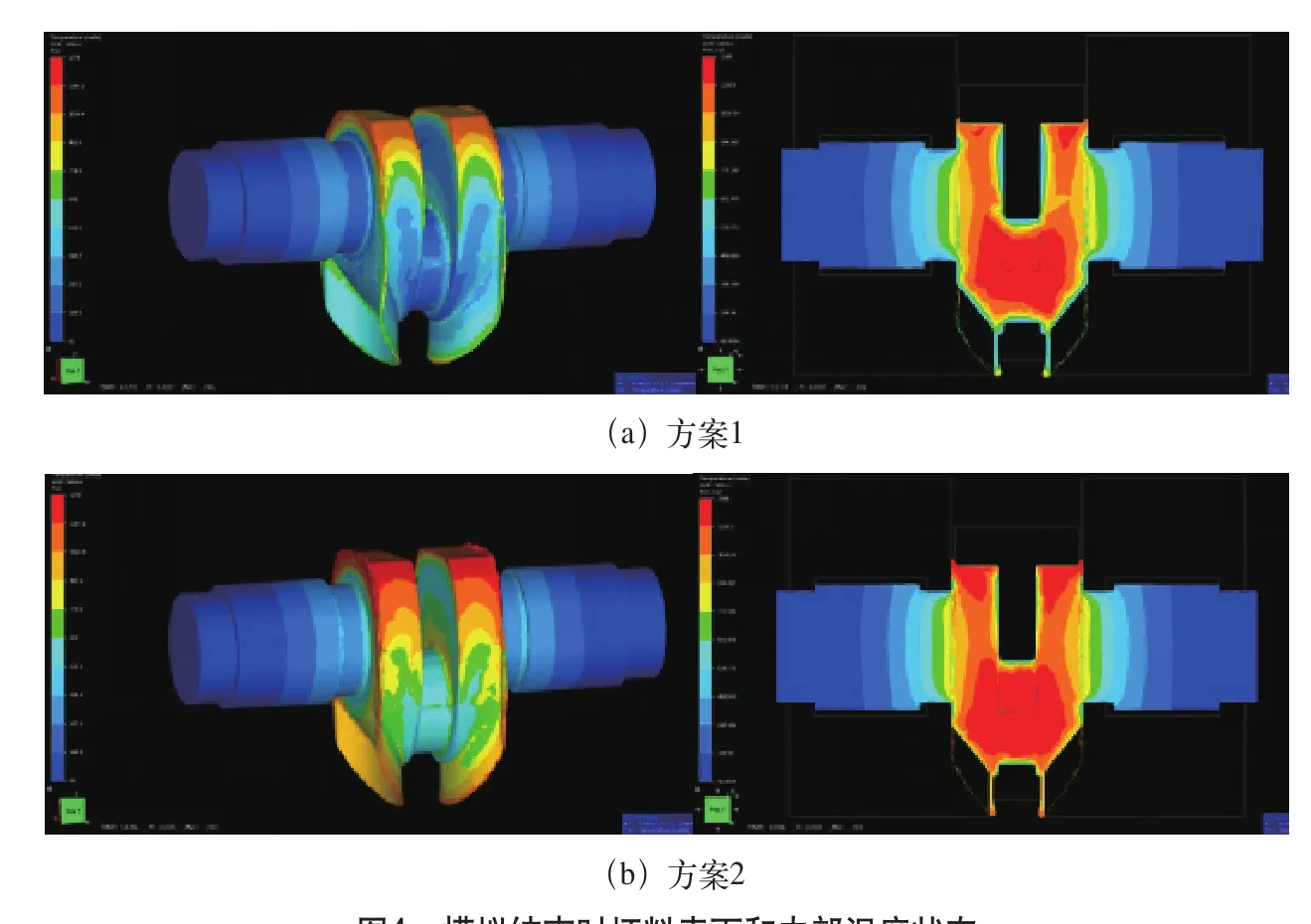

(1)速度对材料温度影响的分析 通过模拟可以看到在终锻结束后(见图4),方案1成形曲拐表面和内部较大部分区域温度均比方案2低,方案1表面最高温度在1128℃左右,表面最低温度在240℃左右,内部温度最高在1234℃左右;方案2表面最高温度在1190℃左右,表面最低温度在470℃左右,内部温度最高也在1234℃左右 ;方案1曲臂内部从主轴颈中心向上的大部分区域内温度都降到1100℃ 以下;经分析这种温度的差异是由于方案1模具运动速度低,整个变形过程时间比较长,为42.797s,坯料与模具接触时间长,同时由空气对流与周围环境进行热交换的时间也长,所以通过模具和周围环境热量散失较多;而方案2由于变形时间短,仅为13.73s,坯料热量损失相对少一些,所以温度降低少些。

表1 速度设定方案

图2 模具结构

图3 模具运动速度曲线

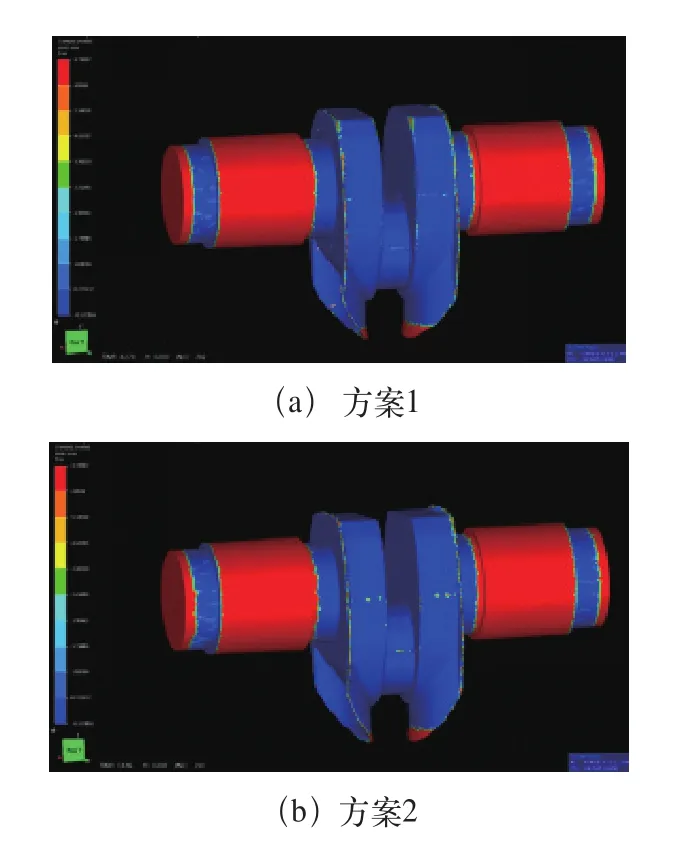

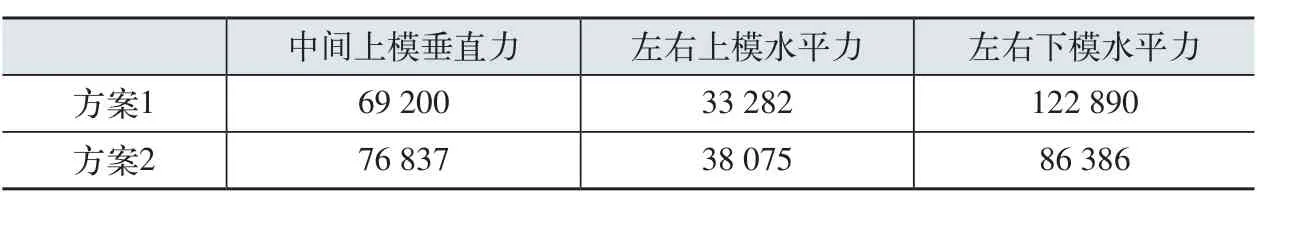

(2)速度对填充影响的分析 从图5可以得到,模拟结束时不同方案曲拐成形填充情况,方案1曲拐上部平面与曲臂径向侧面相交的角部未填充满,从主轴颈中心向上部位飞边很少;方案2整个曲拐全部填充满,主轴中心向上部位周边形成一定宽度的飞边,飞边要多于方案1。下面在水平变形量相同情况下对曲拐镦锻成形的状态进行比较分析。

图6所示模拟的第78步水平预镦粗将结束时,由于变形区料段在局部加热时中部和两端温度不同(见图1),中部温度高,两端温度低,造成靠中部温度高的材料塑性比两端低温区材料塑性高,易变形的特点,所以坯料出现中部镦粗直径大,而两端直径细的现象。同时可以看到由于方案2比方案1变形时间短,坯料与模具接触部位的温度都要高于方案1,方案2的坯料与中间模接触部位由于温度比方案1高,此部分直径镦粗扩展也要大于方案1。图7模拟第170步时,由于方案2变形时间比方案1短,模具与坯料接触时间短,坯料温度降低慢,心部大部分材料温度在1147℃以上,而方案1温度在1147℃以上的区域明显变小,并且上部表面温度已经降到1147℃以下,这种温度变化的差别,造成方案2靠近与中间模部位的坯料直径在高温高塑性情况下径向尺寸镦粗后增加量要大于方案1,而此部位正处于中间模具型腔的底部,模具型腔侧壁充分对镦粗的材料流动进行限制,迫使材料向型腔上部流动。

从图7可以看到方案2坯料顶部与型腔顶部距离要小于方案1,而坯料下部材料少于方案1,也就是说,方案2坯料上部材料要多于方案1,为曲拐上部成形储备较多的材料。同时由于方案2变形时间短,温度场相对于方案1均匀化程度小,由两端靠近主轴颈低温度区材料在弯曲过程中抵抗材料向下流动的能力较强,也使材料易于保持在上部。这就是方案2填充要好于方案1,同时主轴中心以上飞边要多于方案1的原因。

图4 模拟结束时坯料表面和内部温度状态

图5 镦锻成形模拟结果

图6 模拟第78步时不同方案变形情况及温度场状态

表2 模具受力情况 (kN)

(3)速度对变形抗力影响的分析 表2为各个模具受力情况,方案1中间上模和左右上模受力要小于方案2,这是由于虽然温度降低比方案2大,但方案1曲拐上部未充满,飞边小,形成的填充阻力小,而且变形水平投影面积小,所以中间上模和左右上模受到的坯料变形抗力要小些。而方案1的左、右下模水平力大于方案2的原因是由于方案1中主轴中心以下的飞边较多,变形投影面积较大,而且飞边温度较低(见图8),所以变形抗力增加较大。

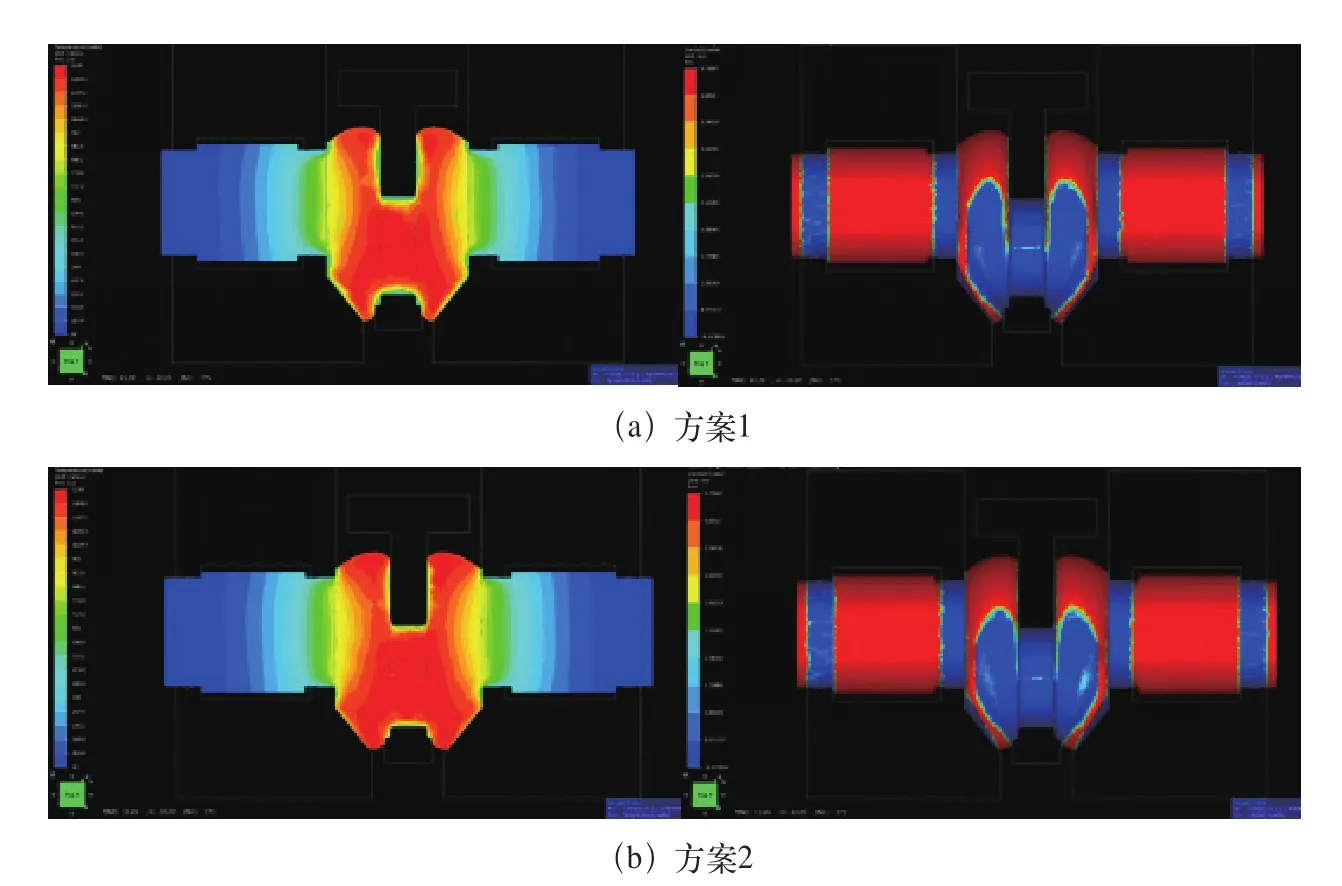

(4)速度对曲臂折叠影响的分析 从图8可以看到,在曲拐主轴颈外周和连杆颈侧曲臂表面均有环状折叠,方案1折叠深度比方案2折叠要深些,长度要长些。通过模拟可以知道这些折叠是料段台阶处端面与模具接触时通过热传导热量损失较多,温度降低较多,方案1中局部温度低于300℃以下(见图9),造成此处局部一定长度范围内材料塑性极低,在坯料镦粗时与高温区材料变形不一致,当坯料高温部位圆柱表面材料经镦粗扩展并与模具表面逐渐接贴合时,由于端面低温低塑性区域变化很小,邻近的温度较高变形量较大的材料被迫绕过此处与模具接触,在此处形成一个环形的沟槽并在成形终止时形成折叠。而方案2由于模具运动速度较快,镦锻成形时间较短,料段台阶处端面与模具接触时间相对较短,温度和塑性降低区域较小,所以折叠相对方案1要轻些。在实际生产中可以采取将台阶处倒角的方法(见图10),通过倒角可以避免坯料端面从一开始就与模具表面进行接触,减少因与模具接触降低温的时间,使坯料端表保持较高的温度和塑性,从而避免坯料此部位材料因塑性差异而形成沟槽,从而达到消除折叠的目的。

图7 模拟第170步时不同方案温度场状态和模具接触情况

图8 曲拐侧面折叠

图9 坯料局部降温形成折叠的状态

(5)镦锻生产过程中“闷模”现象的分析 由于液压机属于限力的锻造设备,在实际生产中,当变形快到结束时,因综合变形抗力达到压力机设定的压力值时,滑块会停止运动,如果在此时开模,锻件往往出现曲拐厚度尺寸偏大,曲臂填充不满的情况,所以在实际操作时,会在滑块停止运动时,再保压维持一段时间再开模,此时曲拐尺寸会变小并且填充满,这种保压维持一段时间的现象被称为“闷模”。

经分析认为,虽然于液压机滑块在达到设定压力值时就会停止,但在继续保压这段时间内,模具并未处于静止状态,而是以很低的速度进行运动,通过对方案1镦锻后期当水平模具运动距离终点差1mm时将滑块速度调整为1mm/s来模拟闷模现象,可以发现,在最后1mm的变形过程中,随着变形速度的降低,变形力明显减小,说明了在实际生产过程中当液压机达到设定压力时,滑块停止运动后,在保压状态下模具以极低的速度继续运动时,根据金属材料变形的应变速率降低,流动应力降低的特点,速度突然降低后镦锻变形抗力比正常运动速度时有明显降低,降低的变形抗力低于压力机设定值为模具继续运动提供动力条件,随着变形的继续,变形抗力会持续增加到一定值。“闷模”现象模拟的模具受力曲线如图11所示。

图10 坯料倒角方案及折叠消除情况

图11 “闷模”现象模拟的模具受力曲线

3. 结语

通过有限元模拟分析可知,在模具结构和加热规范一定的情况下变形速度对曲轴镦锻成形有着较大影响,在较快速度下进行镦锻成形,整个成形时间短,坯料表面和内部温度降低均较小,加热时形成的温度场状态变化小。

对于本文中型腔设计在中间模中的模具方案,变形速度快,坯料高温区具有较高的塑性,镦粗过程中在中间模具型腔中径向增加量较大,受型腔侧壁控制材料向上流动的能力好,有利于曲拐上部的填充。

变形速度慢,变形时间长,坯料端面与模具接触部位热量损失较多,局部温度降低较大,造成此局部材料与邻近高温区域材料塑性变形能力有差异,在镦粗过程中形成折叠。

由于变形速度对曲轴镦锻成形有影响,所以在实际生产过程中要合理确定变形速度,保证镦锻质量,可以在曲拐镦锻成形过程中对变形速度进行控制,先快后慢,变形前期利用模具快速运动,变形时间短,坯料降温小材料向上流动性好的特点,使上部积聚成形需要的材料;变形后期利用低变形速度下材料应变速率降低,流动应力降低的特点,减小变形抗力,使材料在型腔内充分得到压制,保证填充和尺寸精度。