钼金属冲压技术研究及常见缺陷分析

韩 强

(金堆城钼业股份有限公司,陕西 西安 710077)

0 引 言

难熔金属钼具有良好的高温强度、硬度,优异的导电、导热、耐热疲劳性能和极低的膨胀系数,所以钼金属制造的舟皿、坩埚、管件等冲压制品大量应用于高温炉、电真空、航天航空等工业领域[1]。这些领域苛刻的工作环境要求钼金属冲压件尺寸精度高、外形及表面质量好,无裂纹、毛刺、褶皱等缺陷。本实验通过介绍大量钼舟、钼坩埚、钼管等钼金属冲压件的制作过程,分析了钼金属冲压变形的微观结构特点与力学性能,总结了冲压件的常见缺陷及有效处理方法。

1 钼金属冲压技术研究

冲压按工艺分类,可分为分离工序和成形工序两大类。分离工序也称冲裁,其目的是使冲压件沿一定轮廓线从板料上分离,同时保证分离断面的质量要求。成形工序的目的是使板料在不破坏的条件下发生塑性变形,制成所需形状和尺寸的工件。在实际生产中,常常是多种工序综合应用于一个工件,冲裁、弯曲、剪切、拉深、胀形、旋压、矫正是几种主要的冲压工艺。

冲压技术有以下6个明显优点:(1)大批量生产时,产品成本低;(2)材料使用的成材率较高;(3)终端产品精度较高、内外部尺寸稳定、互换性好;(4)相对机加工过程,可以获得形状较为复杂的产品;(5)加工生产效率高,易于实现自动化和机械化;(6)操作工序简单,便于组织生产。当然它也有些不足,例如:冲压模具要求高强度高硬度的合金材质,制造复杂、周期长、费用高,显然在小批量小规模生产上不经济。此外要注意的是:在每分钟生产数十、数百件冲压件的情况下,在短暂时间内完成送料、冲压、出件、排废料等工序,容易发生人身、设备和质量事故。因此,安全生产是冲压过程中的一个非常重要的问题。

冲压用板料的表面质量和内在性能对冲压成品的成品率影响很大,经验证明:用与冲压过程近似的工艺性试验,如拉深性能试验、胀形性能试验、杯突值测试等手段检验材料的冲压性能,可以探索优化技术经济指标,提高成品质量或合格率[2]。

对冲压材料的要求是厚度精确、均匀;表面光洁,无斑、无疤、无擦伤、无表面裂纹等;屈服强度均匀,无明显方向性;各向延伸率高且均匀;屈强比低;加工硬化性低。

成品模具的精度和结构也直接影响冲压件的精度和成形,模具制造成本和寿命则是影响冲压件成本和质量的重要因素。模具需要设计、熔炼、锻压、热处理等诸多过程,这就延长了新冲压件的生产准备时间。现在的模具发展方向是:对模座、模架、导向件进行标准化设计制作,小批量生产要发展简易模具、大批量生产用复合模、多工位级进模,另研制使用快速换模装置,可减少冲压准备工作量和时间,同时考虑大批量生产的先进冲压技术合理地应用于小批量多品种生产。

基于以上考虑,本实验应用马弗炉及18管炉将钼酸铵还原成钼粉或掺加稀土氧化物成为钼合金粉,经冷等静压成型后在中频炉内高温烧结成5~30 kg/块的钼板坯、钼合金板坯,然后在四辊可逆轧机上进行1 400 ℃热轧和1 200 ℃温轧的交叉轧制,成品板材厚度1.0~2.8 mm。最后钼镧合金板通过设计好的模具经500 t四柱油压机冲压成型统计各种加工缺陷,在现场进行长期应用试验,直至断裂。

利用JSMT-200型扫描电镜(SEM)对冲压件的组织和断口进行分析,采用SIEMENS-500型X射线衍射仪(CuKa辐射,λ=0.154 1 nm)测试冲压后的板材织构;蠕变性能测试在RSW-30K蠕变试验机上进行。

2 实 验

2.1 钼金属冲压件的变形特点

钼制件的变形特点是:周边为拉深,内部则有胀形成分。表面形状是靠压料面外部材料来补充,而内部则靠材料延伸来满足胀形的要求;钼制件冲压难度与其深度、形状复杂程度、变形部分周边分布有关;冲压件剧烈变形区既易起皱,又易开裂。因此,控制材料的流向及流速极为重要。

钼制件不仅要求一定的拉深力,而且要求在其拉深过程中具有足够稳定的压边力。在普通带气垫的单动压力机上,压边力只有名义吨位的1/6左右,而且压边力也不稳定,难以满足轮廓尺寸较大、深度较深的空间曲面制件的工艺要求,因此在大量生产中,此类制件的拉深均在双动压力机上进行。双动压力机具有拉深和压边的两个滑块,即内滑块和外滑块,压边力可达到总拉深力的1/2以上,能满足制件周边变形分布不均的要求,且压边力稳定,易得到刚度较好的拉深件。

有的钼制品冲压件作为某种器具的外壳,要求有足够的刚度,即使用中不能有颤抖、噪音;保持尺寸稳定性,保证焊接、装配质量。这就要求在拉深过程中使材料各部位受到稳定的拉应力,且使拉应力超过屈服极限,低于或接近强度极限,使冲压件的弹性回复减少到最低限度,使其形状不致于产生畸变,同时也不致于有破裂等缺陷产生。

2.2 钼金属冲压工艺确定

2.2.1 温度及板材加热时间的确定

由于炉内传热条件变化相当大,温度场、黑度场并不都是均匀的,金属的加热是不稳定态传导传热,所以计算加热参数还要和经验及实际资料结合起来。单重10 kg的钼板放入加热炉中与模具同时加热,加热的时间可以根据以下公式进行计算得到。

先计算出给热系数:

式中T炉为炉子实际加热温度600~650 ℃;

再计算出加热时间:

式中s为板材厚度,mm;ρ为密度,g/cm3;C为平均热容量,J/(kg·℃);K为形状系数,平板K=1;t′和t″为金属加热开始与终了的温度,℃。

通过计算得到:10 kg钼板在温度为600~650 ℃加热炉内的加热时间为20~30 min较合适。

2.2.2 压边力的确定

压边圈施加的压边力对拉深工艺有很大的影响,当压边力过大时,坯料由于受到过大的压边力不容易被拉入凹模,导致底部转角处拉裂;当压边力过小时,坯料在拉深过程中容易起皱,不但影响拉深件质量,且起皱的坯料容易在凸凹模间隙中卡住,损坏模具。因此,压边力必须选择适中,不能过大过小。一般情况下,应选择在保证工件凸缘部分不起皱的最小压边力。

压边力可按公式计算:Q=Fq

经过计算,钼金属拉深时压边圈的压边力为15~20 MPa比较合适。

2.2.3 润滑剂的确定

钼金属的拉深是在高温下进行的,钼在高于300 ℃的空气中会发生氧化,因此拉深时需在钼板表面涂覆一层抗氧化的润滑剂,这种润滑剂既要能在模具和钼板接触表面之间形成一定厚度的润滑层,起到很好的润滑作用,又要保证在加工时钼板不会发生氧化。润滑剂有多种类型,在钨钼加工时大多选用石墨乳作为润滑剂。因为石墨具有很好的化学稳定性,并具有耐磨、耐压、耐温等特性,且石墨为六方晶系层状结构,层与层的碳原子结合力较弱,容易滑动,所以润滑效果较好。

2.3 微观结构分析与力学分析

钼板冲压前后形貌检测结果见图1,从图中可以看出,冲压前,钼板断口形貌为比较粗大的纤维组织。冲压后,由于在热加工过程中的动态回复和动态再结晶,此时原组织中存在的空洞已被焊合,纤维织构在径向上变长,在轴向上变细。

图1 钼板冲压前后内外壁的金相照片

图2代表了钼及钼合金板材冲压后退火温度对抗拉强度、延伸率的力学性能影响关系,冲压过程中,退火处理具体表现在随温度的升高,抗拉强度及硬度降低,延伸率升高。

图2 退火温度与抗拉强度、延伸率的关系图

纯钼板与钼合金板的延伸率随退火温度的升高具有相同的变化趋势,上升斜率非常相似;抗拉强度的变化方向一致,但是纯钼板在1 000 ℃以上下降速率要比钼合金板快许多。也说明回复组织的保留可以显著改善产品的强度及延伸率等力学性能,有利于后续冲压及深度变形加工的进行。

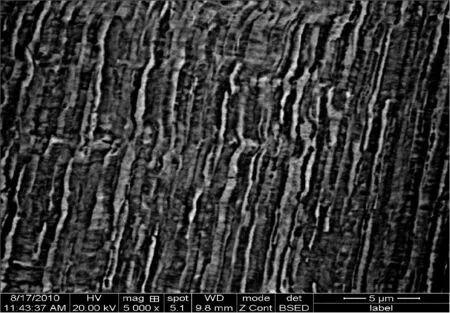

冲压后钼金属的弯折处晶粒沿拉伸方向变细变长,并且随着变形程度的增加,被拉长的晶粒群进一步形成纤维组织,典型拉伸变形微观组织形貌见图3。

对于体心立方的钼,在拉伸后将形成与拉伸方向平行的〈110〉丝织构。随着轧制钼板变形程度增加,钼板内部组织变形均匀性加强,微观形貌显示丝织构与板织构排列的有序性加强,从而更有利于提高钼金属冲压件性能。理论上沿板材二维定向分布的La2O3弥散质点在Mo-La合金板交叉轧制时,形成了纵横交错的弥散质点网络,同时阻碍了晶界沿纵向及横向的移动。从表1看出蠕变时纯钼金属随温度升高而增大,与初始状态相比,在1 400 ℃下蠕变80 h后试样纵切面上,表层织构增大6.7倍,而中间层增大了9.6倍,在同样条件下,钼镧Mo-1.0%La合金织构仅为纯钼的一半[4]。显然,La2O3颗粒阻止了纤维长大,起到了细化晶粒的作用,因此冲压生产中应根据不同钼合金的特点合理制定退火工艺。

而此时,城中早已看不到鳞次栉比的楼宇殿阁、整齐有序的房屋建筑和宽阔笔直的街道,只剩下狼藉一片。一堵堵居民房屋的残墙孤独而立,那些散布遍地的砖石瓦当、铁器铜镞、泥佛遗物无不诉说着当年的繁荣与兴旺。走在黑城里,有一种强烈的时光逆流的感觉,夕阳照在残垣断壁上,看着千年以前的古建筑变成金黄色,在湛蓝的天幕下,有一种无言的悲壮和苍凉。

图3 钼金属冲压后微观组织

温度/℃蠕变应力/MPa蠕变时间/h速率min/10-6m·s-1应变ε1 20014090.20.0342.71 2001800.78.893.71 40050800.0323.21 4001200.8167.8

3 钼金属冲压件的常见缺陷及原因分析

钼金属冲压件常见的缺陷有:裂纹和破裂、皱纹和折纹、棱线不清、表面划痕、表面粗糙和滑移线等。

3.1 裂纹和破裂

裂纹和破裂产生的原因主要是由于被冲压毛坯局部剧烈变形区受到的拉应力超过其抗拉强度极限所致。具体影响的原因有:

(1)制作的钼金属板冲压性能不符合工艺要求, 材料晶粒粗大、内部组织疏松,整体塑性差。

(2)板料厚度超差,当板料厚度超过间隙上偏差时,厚料进入凹模内时易卡死,冲压变形困难,材料不易通过狭窄区而被拉断。当板料厚度超过间隙下偏差时,材料变薄了,横剖面上单位面积的压应力增大,或者由于材料变薄,阻力减小,流入凹模内的变形料过多先形成皱纹,这时材料不易流动而被拉裂。

(3)弯曲线与板料轧纹方向夹角不符合规定。排样时,单向V形弯曲时,弯曲线应垂直于轧纹方向;双向弯曲时,弯曲线与轧纹方向最好成45度。

(4)冲压工艺设计不合理,压料面的进料阻力过大,毛坯外形大、压料筋槽间隙小、凹模圆角半径过小;外滑块设置的过深、拉深筋过高、压料面和凹模圆角半径光洁度差。

(5)在操作中,把毛坯放偏,造成一边压料太少,一边压料太多。少的一边进料困难,造成开裂;多的一边进料过多,易起皱,皱后引起破裂。

(6)冲模安装不当,与板材的垂直度偏差或压力机精度差,引起间隙偏斜,造成进料阻力不均。

(7)弯曲半径过小,局部拉深变形量太大,拉深变形超过了材料延伸率极限。

3.2 皱纹和折纹

皱纹产生的原因主要因为局部毛坯受压引起失稳或材料流动不均引起局部材料堆积。具体分析有以下几方面:

(1)制件的加工性能差,冲压角度和压料面形状精度不准确,钼板的瓢曲度大造成钼板2个底面不平,很难控制材料的速度,快慢相间的流动产生皱纹。

(2)压料面接触不紧密,严重时形成里松外紧。材料通过外紧区域后压料圈就失去压料作用,造成进料过多,产生皱纹,这时要重新研磨压料面,保证全面接触。

(3)外滑块装配不当,存在倾斜、间隙的情况,这会使部分压料面压力不均,松的地方易起皱。

3.3 棱线不清

制件从外表观察,要求棱线清晰。如果压力机的压力不够,则在拉深成形中,在材料变形过程终止时,得不到足够墩死的压力,则棱线不清。另外,冲模的导向不好,工作部分间隙不均匀,或凹、凸模安装倾斜,压机的平行度不好也能引起棱线不清。

3.4 表面粗糙和滑移线

表面粗糙的缺陷是材料本身金属晶粒过大引起的。外因是由以下两点造成的:

(1)材料表面质量差,有划痕这种先天裂纹源引起的应力集中,也有酸洗质量差,存在较深锈蚀斑块,导致板料与模具后阻力的增大。

(2)毛坯剪切和冲裁断面质量差,不按工艺规定涂润滑剂,后阻力增大,以及板材本身毛刺、裂纹较多是冲压件残留滑移线的原因。

3.5 表面划痕(拉伤)

表面划痕通常有如下原因造成:(1)凹模圆角部分光洁度不够,这样在拉深过程中材料被划伤,并有可能使材料粘附在凹模上,而形成划痕。(2)由于脏物落入凹模中或拉深油不干净,也会划伤冲压件表面。(3)如果压料面是由镶块组成的,则由于镶块结合不好,也会造成划痕。

3.6 模具影响

(1)模具制造误差—冲模零件加工不符合图纸或使用要求。

(2)模具装配误差—导向部分间隙大、凸凹模装配不同心等。

(3)压力机精度差—压力机导轨间隙过大,滑块底面与工作台表面的平行度不好,或是滑块行程与压力机台面的垂直度不好,工作台刚性差,在冲裁时产生挠度,均能引起间隙的变化。

(4)安装误差—大型冲模上模的紧固方法不当,冲模上下模安装不同心(尤其是无导柱模)而引起工作部分倾斜。

(5)冲模设计不合理—冲模及工作部分刚度不够,冲裁力不平衡等。

4 结 论

(1)冲压钼板前对钼及钼合金板及冲压模具进行加热至关重要,在600~650 ℃加热炉内加热20~30 min是10 kg钼板产生冲压最大变形率的较佳加热条件。

(2)沿板材定向二维分布的稀土氧化物弥散质点在钼合金板交叉轧制时,形成了纵横交错的弥散质点网络,同时阻碍了晶界沿纵向及横向的移动,从而减少了纵、横向力学性能的差异,有利于提高钼合金板冲压性能。

(3)钼拉深件常见的缺陷有:裂纹和破裂、皱纹和折纹、棱线不清、表面划痕、表面粗糙和滑移线等,要从装备、原料、工艺三方面优化冲压过程,提高冲压成品率和产品质量。