内燃机车主发电机机座疲劳寿命预测

王福山 ,王锡勇 ,李 赫 ,赵慧敏 ,杨鑫华

(1.大连交通大学,辽宁大连116028;2.成都中车电机有限公司,四川成都610051;3.大连交通大学辽宁省轨道交通装备焊接与可靠性重点实验室,辽宁大连116028)

0 前言

主发电机是电传动内燃机车的重要部件之一,发电机机座作为固定、支撑、保护定子铁心、定子绕组的重要装置,采用端盖轴承结构,承受转子质量,其结构较为复杂,大部分连接位置采用焊接结构。由于焊接结构本身形状和加工缺陷等因素,焊缝处极易产生应力集中现象,从而导致焊接部位在服役过程中产生疲劳破坏。随着计算机技术与预测焊缝疲劳评估方法的完善,预测机座的使用寿命、开展抗疲劳设计,是电机设计急需解决的一项关键问题[1-2]。

在传统方法中,金属焊接结构的疲劳评定一般采用名义应力法或热点应力法。名义应力法对于简单形式的焊接接头具有较好的实用性,但类似于发电机机座中的复杂焊接接头,结果会有很大的分散性,很难给出精确的S-N曲线图[3]。

热点应力法的最大优点是同一条S-N曲线可以表示不同类别焊接接头的疲劳强度,从而大大减少接头按疲劳强度划分的级别,减小结果分散性[4]。但是无论是国际焊接学会(IIW)还是各国船级社,其定义的热点应力都是利用焊趾远端各处最大主应力进行外推的方法所得到的,对于工作载荷复杂多变的构件,外推计算所得的热点应力值与真实值的误差较大。

此外,当利用有限元分析法计算焊接结构应力时,其值会受网格尺寸影响,存在应力计算不一致问题,即存在网格尺寸敏感性。为了解决该问题,Pingsha Dong[5-6]通过定义一种对有限元分析网格划分尺寸不敏感的结构应力实现了应力计算结果的一致性,并且在大量实验数据的基础上获得一条基于等效结构应力的主S-N曲线,对焊接结构疲劳寿命进行预测;在国内,中车齐齐哈尔轨道交通装备有限公司的李向伟等人[7]以装甲钢T形接头为实验对象,通过仿真计算和实验对比,验证了利用等效结构应力进行疲劳计算时结果的准确性和网格不敏感性;上汽集团技术中心的孙成智等人[8]利用等效结构应力法对电阻点焊进行疲劳寿命模拟,结果表明等效结构应力法在预测电阻点焊疲劳寿命时同样具有较高精度,可用于车身零部件点焊疲劳寿命的预测;大连交通大学的杨鑫华等人[9]基于钛合金焊接接头疲劳实验数据,分别用名义应力、结构应力及等效结构应力建立焊接疲劳数据坐标,并以最小二乘法拟合S-N曲线,证明了基于等效结构应力所建立的S-N曲线数据分布更为集中和均匀,在预测焊接接头疲劳寿命方面的准确性更高。

Dong所定义的网格不敏感结构应力可以大大简化有限元建模和疲劳计算的过程,但其建立的焊接结构疲劳实验数据库都是利用相对简单的焊接接头得到的。为此,以某型号主发电机机座为研究对象,对该发电机机座进行有限元静强度计算,并分别采用热点应力法和等效结构应力法对该机座危险焊缝焊趾处进行疲劳寿命评估,为了验证等效结构应力法在计算复杂焊接接头时计算结果的准确性,比较两种方法下的危险焊缝焊趾处节点的应力因数,为主发电机结构改进和优化设计提供理论依据,有效地预防失效行为,对于机车车辆结构的设计、制造、检修具有重要意义。

1 基本理论

1.1 静强度分析方法

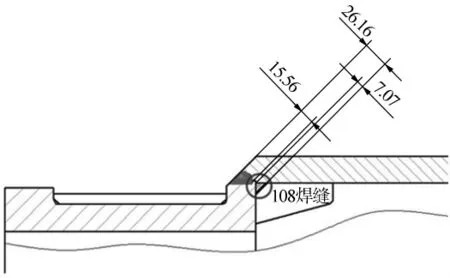

采用Mises屈服准则分析该发电机机座的静强度。Mises屈服准则公式为

式中 σx、σy、σz为节点在 x、y、z方向上的正应力;τxy、τyz、τzx为节点在 x、y、z方向上的剪应力;σs为材料的屈服强度。当f<0时,不发生屈服;当f≥0时,发生屈服。

1.2 疲劳寿命分析方法

1.2.1 热点应力法

热点应力指最大结构应力或结构中危险截面上的危险点应力。焊接结构中热点一般选取最容易产生疲劳裂纹的焊趾处。热点应力法可以大大减少实验数量,且焊缝几何应力集中,较易采用有限元方法计算[10]。

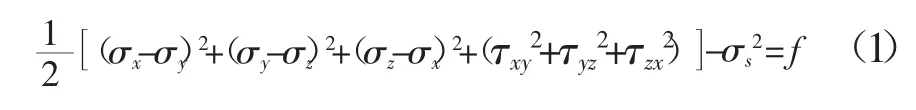

通常用外推方法得到热点应力近似线性分布。为避开非线性应力峰值的影响,外推测量点应距离焊趾大于等于4 mm。一般在距离焊趾0.4 t(t为板厚度)处,非线性应力峰值基本消失,外推点应从该位置开始[11]。

国际焊接学会(IIW)推荐的线性外推方法[12]:在距离焊趾0.4 t和1.0 t处测量应力值,进行两点线性外推,如图1所示,其公式为

考虑到焊接接头类型和几何尺寸引起的结构应力集中因素,热点应力法中S-N曲线的分散性小于名义应力法,可以使用较少的热点应力S-N曲线来表征多种不同的焊缝类别。热点应力S-N曲线方程表达式为

图1 国际焊接学会推荐的热点应力外推方法示意Fig.1 Schematic diagram of the hot stress extrapolation method recommended by IIW

式中 Δσ为应力范围;N为循环次数;m为双对数坐标下S-N曲线斜率的反向斜率;lgCd为双对数坐标下S-N曲线在lgN轴上的截距。

IIW标准中为钢材和铝材分别提供了3条热点应力S-N设计曲线,涵盖7种不同类型的焊接形式,减小了S-N曲线的分散性,弥补了名义应力法评定的一些不足。在完成FAT等级选择后,即可根据S-N曲线预估焊接构件的使用寿命。

1.2.2 等效结构应力法

Dong在文献[5]中定义了网格不敏感结构应力

式中 σm和σb分别为结构应力中的膜应力分量和弯曲应力分量,前者是指应力状态中均匀分布的部分,后者是指应力状态中应力梯度为线性的部分;A和W分别为膜应力和弯曲应力的作用面积;Fy为焊趾处垂向力;Mx为绕焊趾弯矩;l为单元长度;t为板厚;fy为焊趾处单位长度上的线力;mx为单位长度线力矩。

焊接结构的特殊性决定了焊接缺陷是必然存在的,因此采用断裂力学原理对焊接结构进行疲劳寿命评估以获得更加合理有效的结果[7]。Dong基于大量实验数据和断裂力学理论推导的等效结构应力计算公式为

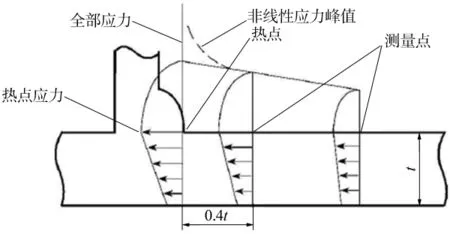

式中 ΔSs为等效结构应力范围;Cd和h为主S-N曲线实验常数;N为载荷循环次数;I(r)为载荷比r的修正函数。由式(8)可知,等效结构应力范围受结构应力变化范围Δσs、板厚t、载荷弯曲比r以及裂纹扩展指数m四个参数的综合影响。式(9)为主SN曲线方程。钢焊接接头Cd和h取值如表1所示[6]。

表1 等效结构应力法实验常数Table 1 Statistical basis of master S-N curve

2 主发电机机座有限元模型的建立

2.1 材料参数

主发电机机座所有组成部分材料均为Q235,其材料基本参数如表2所示。

表2 材料参数Table 2 Material properties

2.2 机座有限元网格模型的建立

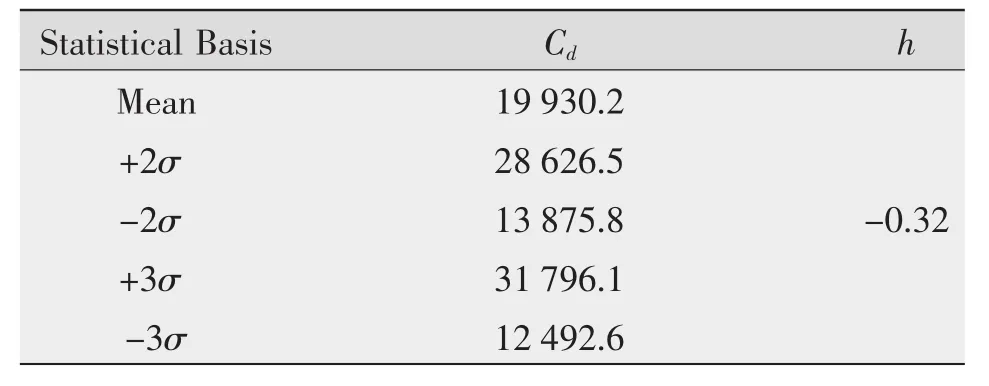

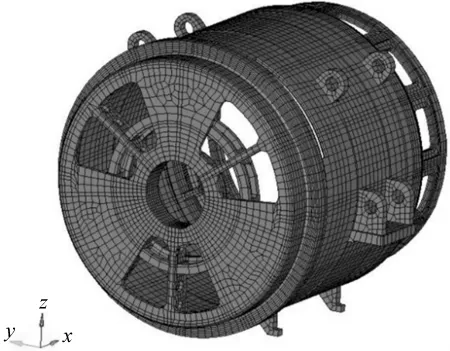

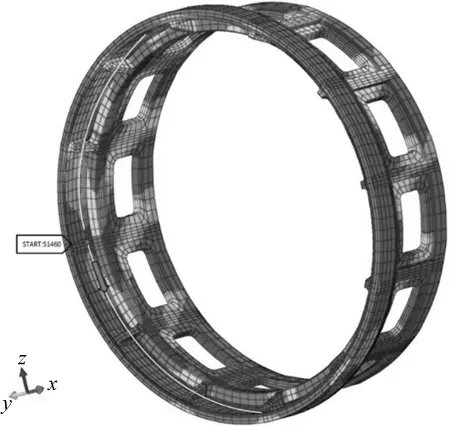

机座的三维几何模型如图2所示,主要由圆筒、压圈边和端盖等组成。经机座实际工作状况调查和前期简单计算,确定机座编号108的焊缝的“圆筒”侧焊趾为危险部位,如图3所示,计算其疲劳寿命。

图2 机座的三维几何模型Fig.2 3D geometric model of the frame

图3 机座危险焊缝Fig.3 Dangerous weld toe in the generator frame

利用HYPERMESH建立发电机机座有限元网格模型,如图4所示。为保证结果精确,均采用C3D8单元进行网格划分,C3D8单元为线性完全积分三维六面体8节点实体单元,整个模型共划分为45 839个单元,60 570个节点。

图4 主发电机机座有限元模型Fig.4 FEA model of the frame

2.3 载荷及约束

根据实际载荷与约束情况,从疲劳评估的角度出发,确定冲击工况和停机工况下的焊缝应力状态,并分别施加不同的约束。载荷及约束情况见表3。

表3 载荷及约束情况Table 3 Load and boundary

3 有限元计算结果

3.1 静强度计算结果

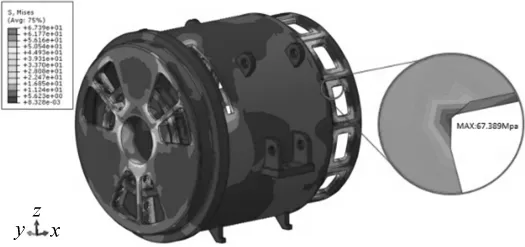

利用ABAQUS软件计算冲击工况,得到Mises应力计算结果云图如图5所示,最大应力发生在机座止口侧圆角处,应力值为67.389 MPa。

图5 冲击工况下机座Mises应力结果Fig.5 Von-Mises stress results of impact conditions

因为机座整体材料均为Q235,屈服强度235MPa,远远大于机座在极限工况下出现的最大应力,所以该机座结构满足静强度要求。

3.2 疲劳寿命计算结果

3.2.1 基于热点应力法的疲劳寿命计算结果

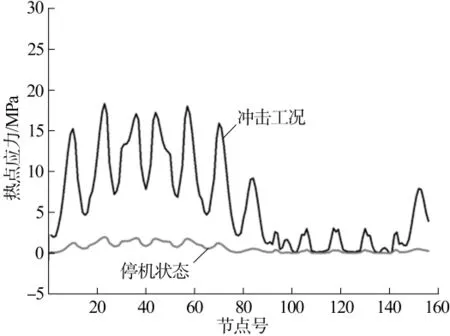

根据IIW中规定的热点应力外推方法,以节点ID为51460的焊趾节点对应位置作为起始点(见图6),提取两种工况下距离机座危险焊趾0.4t和1.0t处的最大主应力,并分别计算热点应力,两种工况下危险焊趾处热点应力值对比如图7所示。

图6 焊趾应力提取路径Fig.6 Extraction path of the stress of the toe

由计算结果可知,冲击工况下最大热点应力为18.324MPa,停机工况下最大热点应力为1.958MPa。热点应力变化最大值为16.255 MPa,位于节点ID为57669的焊趾节点处。

图7 两种工况下危险焊趾处热点应力值对比Fig.7 Comparison of hot spot stress of dangerous toe in two conditions

表4 IIW标准中FAT100焊缝S-N曲线参数Table 4 S-N curve parameters of FAT100 instandards of IIW

根据机座108焊缝结构特点,与IIW中热点应力FAT级别选择表中各焊接接头形式进行对比,采用FAT级别为100的S-N曲线计算机座疲劳寿命。IIW标准中FAT等级为100的焊缝S-N曲线参数如表4所示。

由于该机座在两种极限工况下的热点应力变化范围最大值小于其对应的S-N曲线的极限应力值,所以该焊缝的使用循环次数应大于1×108次,满足设计要求,但却无法求出具体寿命。为了与等效结构应力法的结果进行比较,采用欧洲铁路标准EN15085[13]中铁路车辆焊接部件设计要求定义的应力因数评价该焊缝的应力状态。

应力因数是接头类型的计算疲劳应力与经过适当安全因数调节的容许疲劳应力之比。IIW标准规定,在计算不同循环次数下的焊缝容许疲劳应力时,若板厚超出25 mm,容许疲劳应力还需厚度降低系数进行修正。厚度降低系数计算公式为

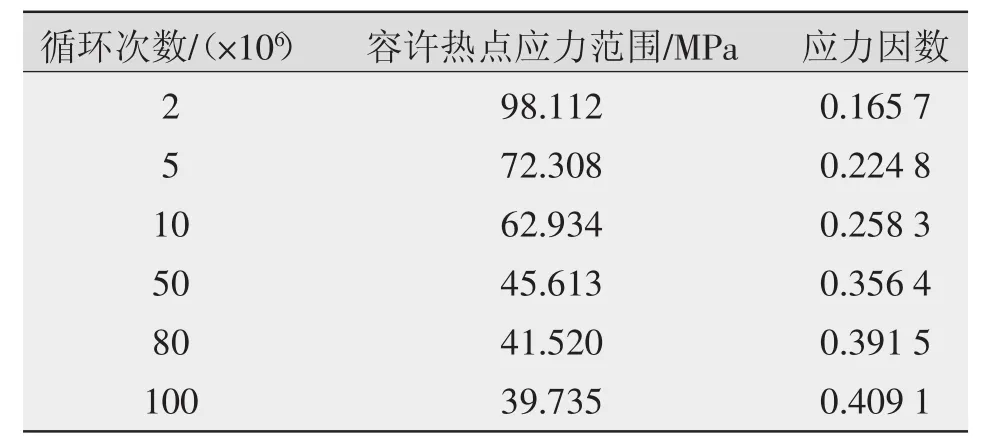

式中f(t)为厚度降低系数;teff为有效厚度;n为厚度修正指数,取0.2。该机座机体圆筒厚度为27.5mm,所以在计算容许疲劳应力时需进行修正。修正后的焊缝在不同指定寿命下的容许疲劳应力范围和应力因数如表5所示。

表5 热点应力法的容许疲劳应力范围及应力因数Table 5 Allowable fatigue stress range and stress factor of hot-spot stress method

3.2.2 基于等效结构应力法的疲劳寿命计算结果

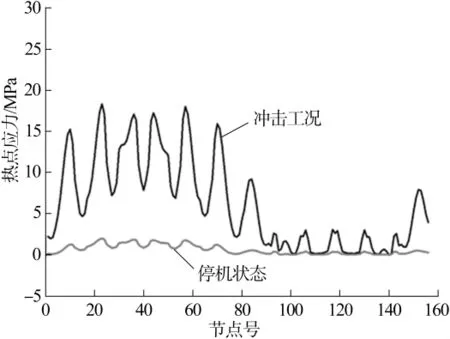

经疲劳耐久性分析软件FE-SAFE计算得到焊缝圆筒侧焊趾各节点在两个工况下的结构应力与应力变化范围,如图8所示。其中冲击工况下最大结构应力为17.274 MPa,停机工况下最大结构应力为1.830 MPa。结构应力变化范围最大值为15.463MPa,同样位于节点编号57669的焊趾节点处。

图8 两种工况下危险焊趾处结构应力值对比Fig.8 Comparison of equivalent structural stress of dangerous toe in two conditions

利用式(8)、式(9)对该焊趾结构应力范围最大节点处进行寿命计算,可得该焊缝可用疲劳循环次数为1.166×109次。焊缝在不同指定循环次数下的容许疲劳应力范围和应力因数如表6所示。

3.3 结果分析

在静强度计算中,虽然产生了明显的应力集中现象,但是应力值远小于机座本身材料的屈服极限值,所以合乎设计要求。在进行疲劳寿命计算时,两种方法的计算结果显示该机座危险焊缝处的可用疲劳循环次数均大于1×108次,也符合设计要求。两种方法下焊缝应力因数的对比如表7所示。

表7 两种不同计算方法下焊缝应力因数Table 7 Weld stress factors under two different methods

由表7可知,利用等效结构应力法与利用热点应力法计算疲劳寿命的结果具有较高相似性,且等效结构应力法计算过程简便,同时具有网格不敏感特性,而且对于复杂焊接形式的焊接接头,无需考虑焊接接头分类,在进行疲劳寿命预估方面较传统方法更具有优势。

4 结论

以某型号主发电机机座为研究对象,利用有限元方法计算其静强度,并分别利用热点应力法和等效结构应力法计算分析其疲劳强度和疲劳寿命。

(1)在冲击极限工况下,该机座最大Mises应力值发生于止口圆角处,应力值为67.389 MPa,小于材料屈服强度235 MPa。因此,机座的静强度满足设计要求。

(2)两种不同方法下的疲劳寿命计算结果表明,该机座危险焊缝的可用疲劳循环次数大于1×108次。因此,机座的疲劳强度和疲劳寿命满足设计要求。

(3)对比运用热点应力法和等效结构应力法所得的该机座危险焊缝处的应力因数可知,两种方法的寿命计算结果基本相符。同时等效结构应力法还具有计算过程简便、对网格尺寸不敏感、不拘泥于焊接接头连接形式等特点,在对复杂焊接结构进行疲劳寿命计算时,等效结构应力法具有无可比拟的优势。