T型接头双侧激光同步焊接热源模型的建立及验证

赵 昕,杨志斌

(1.大连科技学院机械工程学院,辽宁大连116052;2.大连交通大学材料科学与工程学院,辽宁 大连 116028)

0 前言

在飞机生产制造过程中,铆接因工艺简单、强度可靠成为机身壁板结构普遍采用的连接技术,然而其存在增加机身质量的突出问题,不利于提高运载能力和降低燃油消耗,同时还面临生产效率较低和生产成本较高的局限性。采用先进的连接技术来取代传统的铆接技术,是解决上述问题的有效途径,其中德国空客公司提出的双侧激光同步焊接技术被认为是最具有应用潜力的替代技术[1-3]。双侧激光同步焊接技术首先应用于空客A318铝合金机身壁板的生产制造,与传统铆接技术相比,机身减重约20%、成本降低约25%、效率提升数10倍、结构强度和性能也得到大幅提升。现阶段,空客 A318、A340、A350和 A380等机身壁板的加工制造均采用双侧激光同步焊接技术,该技术也是我国国产大飞机轻量化制造的关键技术[4-5]。

近年来,国内外研究学者对此开展了大量的研究工作。祁俊峰[6]等人的试验结果表明,激光入射角度显著影响焊缝内部的气孔缺陷数量,提高激光入射角度可以有效地减少气孔数量。马旭颐[7]等人指出,提高焊接速度可以降低小孔底部失稳坍塌和局部强烈蒸发产生凹陷的可能性,从而降低气孔缺陷。Janasekaran[8]等人采用较小的激光入射角度并入射在桁条上,有利于减小蒙皮侧的热变形,同时接头力学性能较高。Heider[9]认为,只有严格控制双侧激光束的间距,才能保证接头成形对称和焊缝组织均匀,其原因是获得了相互贯通并完全对称的熔池和小孔。上述研究表明,T型接头双侧激光同步焊接由于结构形式和工艺方式的特殊性,焊接参数和光束参数稍有改变就会对焊接质量产生显著影响。但是,目前针对其影响规律的研究大多基于试验结果分析,相应的理论支持极少。

针对上述问题,基于T型接头双侧激光同步焊接的工艺特性和热源特征,在考虑小孔对传热传质影响的条件下,本研究建立一种新型的T型接头双侧激光同步焊接热源模型,利用Fluent软件建立了准确描述焊接过程的三维数学模型,数值模拟其温度分布和小孔特征,并通过试验验证模型的准确性和适用性。为理解焊接过程物理机制提供一定的理论支持,对优化焊接工艺、控制和预测焊接质量具有重要意义。

1 热源模型的建立

1.1 热源模型的选择

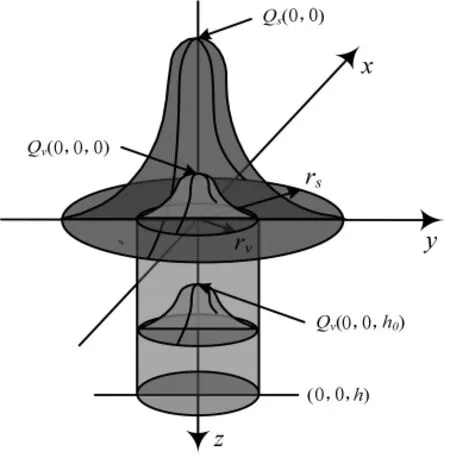

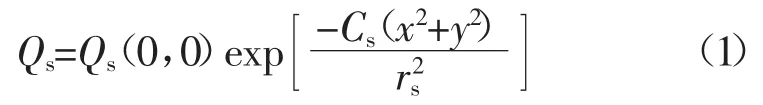

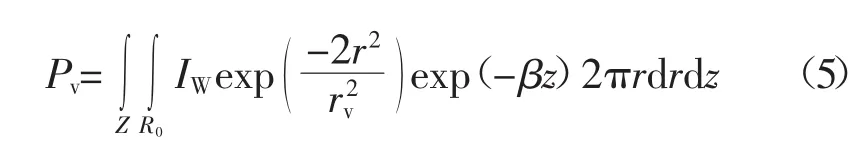

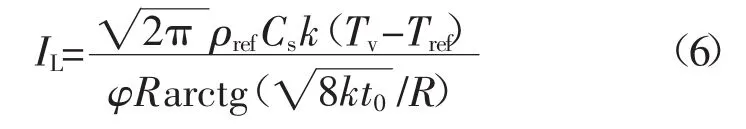

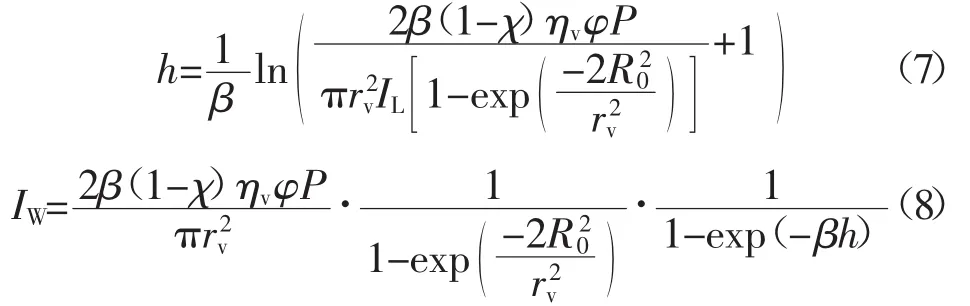

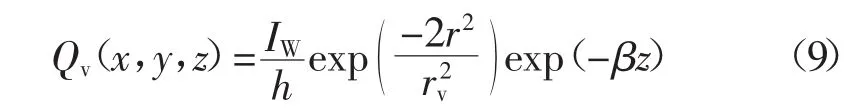

激光深熔焊接过程中,激光照射材料表面使其温度升高,发生熔化和蒸发,并形成小孔和产生等离子体。基于T型接头双侧激光同步焊接过程中能量吸收传递机制,选择面热源+自适应体热源的组合式热源模型。面热源体现小孔上方等离子体云对材料的加热作用,自适应体热源体现小孔内部激光能量的菲涅尔吸收和逆韧致吸收作用,并考虑其在深度方向的衰减和小孔形状的变化。组合式热源模型如图1所示。

图1 热源模型示意

(1)面热源模型。

假定小孔上方的等离子云热流分布服从高斯分布,则小孔上方任意位置的热流密度分布描述为

式中Cs为热流系数;rs为热源半径;Qs(0,0)为热流密度峰值,其数学表达式为

式中 χ为热源分配系数;ηs为热源有效系数;φ为激光吸收率;P为激光功率。

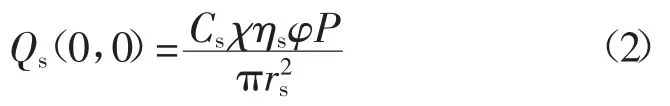

(2)自适应体热源模型。

假设小孔径向的激光功率密度服从高斯分布,且仅小孔半径范围内的激光能量起作用,则进入小孔内部的激光功率表示为

式中 R为光束半径;rv为小孔半径;IW为小孔表面最高功率密度。

小孔内部功率密度在材料内部沿光束照射方向服从Bouguer-Lambert定律衰减

式中 IC为衰减后的激光功率密度;β为衰减系数;h为激光穿透距离。

假设小孔为圆柱体,其半径为rv,高度为h,则小孔内部径向位置各点的功率密度为

式中 Z 为小孔深度(0<Z<h);R0为小孔半径(0<R0<rv)。

激光深熔焊接过程中,随着小孔深度的增加,激光功率密度逐渐衰减至材料蒸发的临界功率密度时小孔深度不再增加,基于此可以将小孔的实际深度与材料的临界功率密度相对应,材料的临界功率密度为[10]

式中 Tv为材料沸点;t0为激光照射持续时间。

联立式(1)~式(6),求得

综上所述,自适应体热源任意位置的热流密度分布为

1.2 热源坐标变换

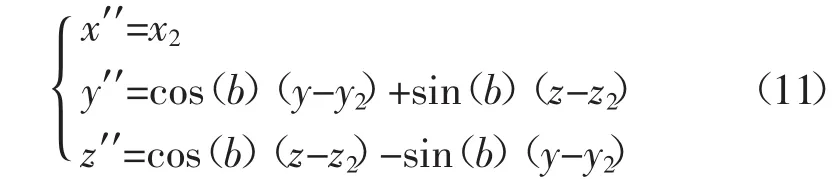

在T型接头双侧激光同步焊接过程中,热源倾斜一定角度并作用于焊脚表面。因此,热源模型加载时必须通过坐标转换对热源模型进行平移和旋转处理。一侧热源坐标系

另一侧热源坐标系

式中 x'、y'、z'、x''、y''、z''分别为平移和旋转后的热源坐标;x1、y1、z1、x2、y2、z2分别为热源原始坐标,a 和b分别为热源旋转角度(弧度)。

2 有限元分析模型

2.1 计算模型建立和网格划分

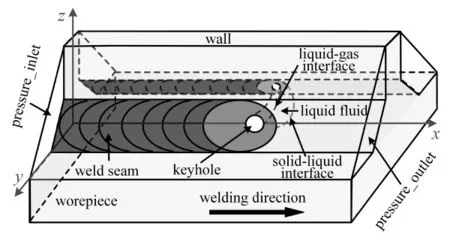

T型接头双侧激光同步焊接数学模型建立时需考虑以下几点:①计算模型包含液相和气相;②追踪小孔边界以确定其形状尺寸;③考虑材料熔化/蒸发/凝固过程中存在的液/气相变和固/液相变。计算模型示意如图2所示。

图2 计算模型示意

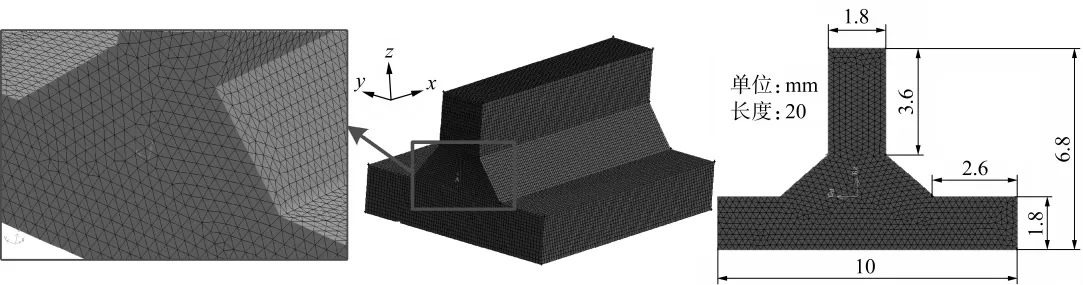

为简化计算,预先设定焊脚尺寸并将熔池表面按照刚性平面处理。利用Fluent软件建立有限元模型,尺寸为100 mm×6.8 mm×20 mm,综合考虑计算精度和计算效率,采用四面体非结构化网格技术划分网格,网格尺寸设定为0.2 mm,以保证激光照射范围小于单元格面积。网格划分如图3所示,计算步长设定为0.001 s。

2.2 控制方程组

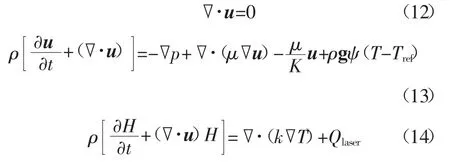

T型接头双侧激光同步焊接涉及传热传质、小孔演变、固液相变和液气相变等复杂的物理过程,建立数学模型时采用以下假设进行简化:①焊接过程为准稳态,熔池流动为层流;②熔池流动的浮力采用Boussinesq假设;③忽略保护气和侧吹空气对传热传质的影响;④除材料比热容、导热系数和动力粘度随温度变化外,其余均设为定值;⑤不考虑小孔内金属蒸汽和等离子体对熔池流动的影响。因此,得到控制方程组如下

图3 网格划分

式中 u为熔池流体流速矢量;ρ为密度;p为压力;μ为粘度系数;g为重力加速度矢量;t为时间;ψ为热膨胀系数;T为熔池温度;Tref为环境温度;H为混合焓;K为多孔介质渗透率;k为热导率。

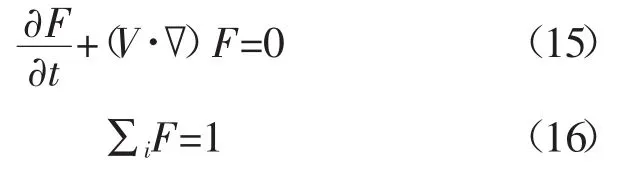

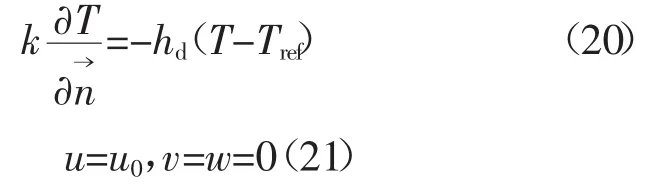

液气界面确定采用多相流模型,流体函数的控制方程如下

2.3 边界条件

(1)焊缝表面。

式中 hc为对流导热系数;ε为材料发射率;kb为Stefan-Boltmann 常数;Vevp为反冲速度;为表面张力温度梯度。

小孔自由边界还需满足压力的边界条件[11]

式中 σ为表面张力;A0和B0为蒸发常数;Ma为原子质量;Na为Avogadro常数。

(2)工件底部。

式中 hd为工件与夹具间导热系数。

(3)其他表面。

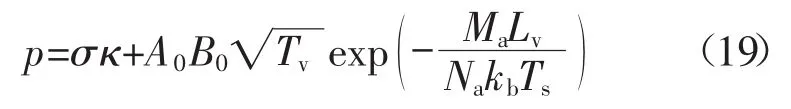

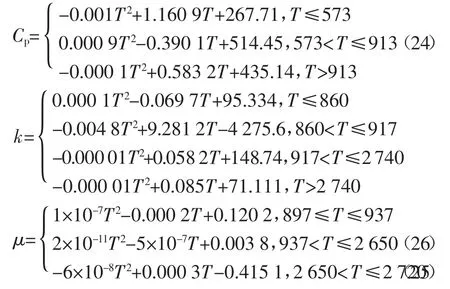

2.4 材料热物理性能参数

采用6056铝合金试验母材,其定值物理性能见文献[12],比热、热导率和动力粘度的物理性能是温度的分段函数容,如式(24)~式(26)所示,该函数是由实际测得的低温数值根据外推法获得的。等离子体的热物理参数见文献[13]。

3 模拟结果与试验验证

3.1 模拟结果

根据热源模型和有限元分析数学模型,模拟焊接速度3.8m/min、激光功率1800W、光束间距0 mm下的温度场和小孔特征,结果如图4所示。熔池温度分布和小孔形状沿桁条中心左右对称,如图4a、4b所示;熔池表面温度分布与常规激光深熔焊一致,如图4c所示;从熔池横截面来看,蒙皮侧和桁条侧熔池的温度梯度随着距桁条中心距离的增加而增大,且蒙皮侧变化更加明显,如图4d所示;从熔池纵截面来看,熔池的最大长度位于双侧小孔的交互位置而非熔池表面,如图4e所示,其根本原因是双侧热源交互耦合增加了能量所致。由图4c和图4e还可知,熔池的最大宽度和最大深度位置均略延后于小孔中心位置,出现滞后现象,固液相变是出现该现象的主要因素。

3.2 试验验证

为验证热源模型和有限元分析模型的准确性,对比验证焊缝形貌和熔池表面尺寸的实际测量数据与模拟计算,试验参数与模拟参数一致,试验方法如图5所示。激光器为IPG YLS-6000,光斑直径0.26 mm,送丝速度2.7 m/min,采用Ar保护,流量15 L/min,采用CMOS CR5000×2高速摄像系统实时拍摄熔池表面。

图4 温度场和小孔特征

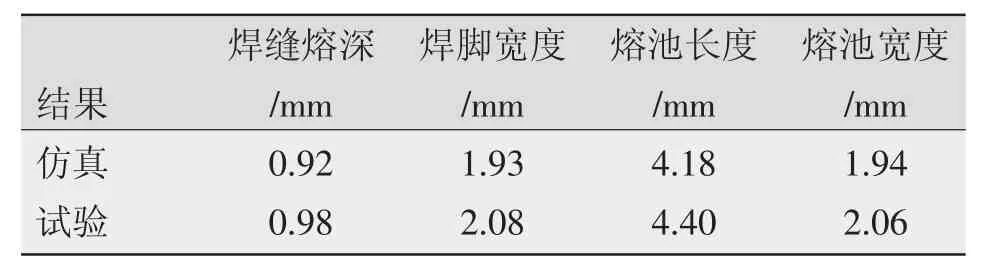

T型接头双侧激光同步焊接的焊缝横截面和熔池表面的模拟结果和试验结果如图6所示。焊缝熔深、焊脚宽度、熔池长度、熔池宽度的计算值和实际测量值如表1所示。通过结果对比可知,模拟计算结果与试验测量结果吻合度较高,表明本研究建立的新型组合式热源模型具有良好的准确性和适用性。存在的轻微偏差主要是因为建立有限元分析数学模型时未考虑焊丝填充过程对液态熔池的冲击作用。

4 结论

(1)综合考虑T型接头双侧激光同步焊接的热源特点,建立面热源和自适应体热源组合式的热源模型,熔池表面采用高斯面热源体现等离子体云的加热作用,熔池内部采用自适应体热源体现激光能量的菲涅耳吸收和逆韧致吸收。

(2)建立准确描述T型接头双侧激光同步焊接的三维数学模型,数值模拟焊接过程的温度分布和小孔形状,模拟计算结果与试验测量结果对应良好,验证了组合式热源模型和数学模型的准确性和适用性。

(3)T型接头双侧激光同步焊接的温度场沿桁条中心呈对称分布,在横截面上熔池的温度梯度随着距桁条中心距离的增加而增大且蒙皮侧更明显,熔池最大长度位置位于双侧小孔交互位置而非熔池表面,根本原因是双侧热源交互耦合作用。

图5 焊接试验方法示意

图6 焊缝和熔池形貌结果对比

表1 焊缝和熔池形貌的特征数据对比