迷宫式最小流量阀节流盘片流道优化 对流动特性的改善

刘来全,蒋 劲,李燕辉,赵文胜

(武汉大学水力机械过渡过程教育部重点实验室,湖北 武汉 430072)

0 引 言

在火电厂高压供水系统中,最小流量阀是运行工况最恶劣的调节阀之一[1],常伴有漏流、汽蚀、振动和噪音等问题。最小流量阀的作用是保护锅炉给水泵,当给水泵输送流量减少到其最小额定流量时,最小流量阀自动开启,将高温高压的给水逐级降压,使部分高压给水回流到除氧器(或冷凝器),防止给水泵过热或汽蚀,从而保证泵的安全运行。同时将余热循环利用,能有效节约能源[2]。

许多学者对最小流量阀在工程中的应用进行了大量的研究工作:张建华等[3]对150Tz668Y-450W型最小流量阀的内部流场进行了数值仿真,得到阀内的压力、速度、振动和噪声等情况,表明逐级稳定降压和限制流速上升过快是迷宫式节流的优势;蒋旭平等[4]将迷宫式最小流量阀的流道分为串联型和并联型,分别进行模型试验并分析流道中的压力分布特性,得出串联型流道的阻力系数较并联型流道大的结论;高绪学等[5]从结构原理上分析在最小流量阀中采用多级节流减压的方式来防止汽蚀的必要性,并举例介绍DRAG型、Turbo-Cascade型和Hush-Ⅱ型等三种最小流量再循环阀的主要技术性能及结构特点;王志强、谢相彬等[6-7]分别提出最小流量阀控制方法的改进方案,前者主要研究回滞函数和增大单一函数等两种改进的数学模型控制方法,后者则着重于工程设计中具体控制方案的对比与改进。

以上研究主要集中在最小流量阀整体结构性能或辅助部件的优化设计方面,对核心部分——阀内降压元件的设计及进行水力特性优化的研究较少。一般来说,迷宫式最小流量阀的主要节流减压部件设计成多级套筒结构,阀腔流道则设计成抛物线型使腔内流体切线方向进入(流关型)或离开(流开型)套筒,从而避免对套筒(流关型)或阀体壁(流开型)的直接冲刷。套筒盘片中的流动通道设计成迷宫型多流道直角转折形式,利用多级节流、逐级降压的方法,将高压差的能量平稳的消耗在整个节流过程中[8],同时防止闪蒸或汽蚀的产生。目前,对于大多数的迷宫式最小流量阀,虽然能实现逐级降压,但压降大部分集中在迷宫流道的前几个降压级,容易引起盘片材料的强烈冲刷和侵蚀,阀门工作不稳定。如本次研究的T948Y-1500Lb-WCB型迷宫式最小流量阀,其在使用过程中发现有较大振动和噪音问题,主要原因是降压过程不够平稳,盘片流道中存在较多的压力突变区域,直接导致振动和噪音的产生。在此提出以连接各迷宫流道的连接槽结构作为优化设计方案,使压降均匀分布在所有降压级上,且改善节流盘片套筒的进口流态。

1 模型建立及参数设置

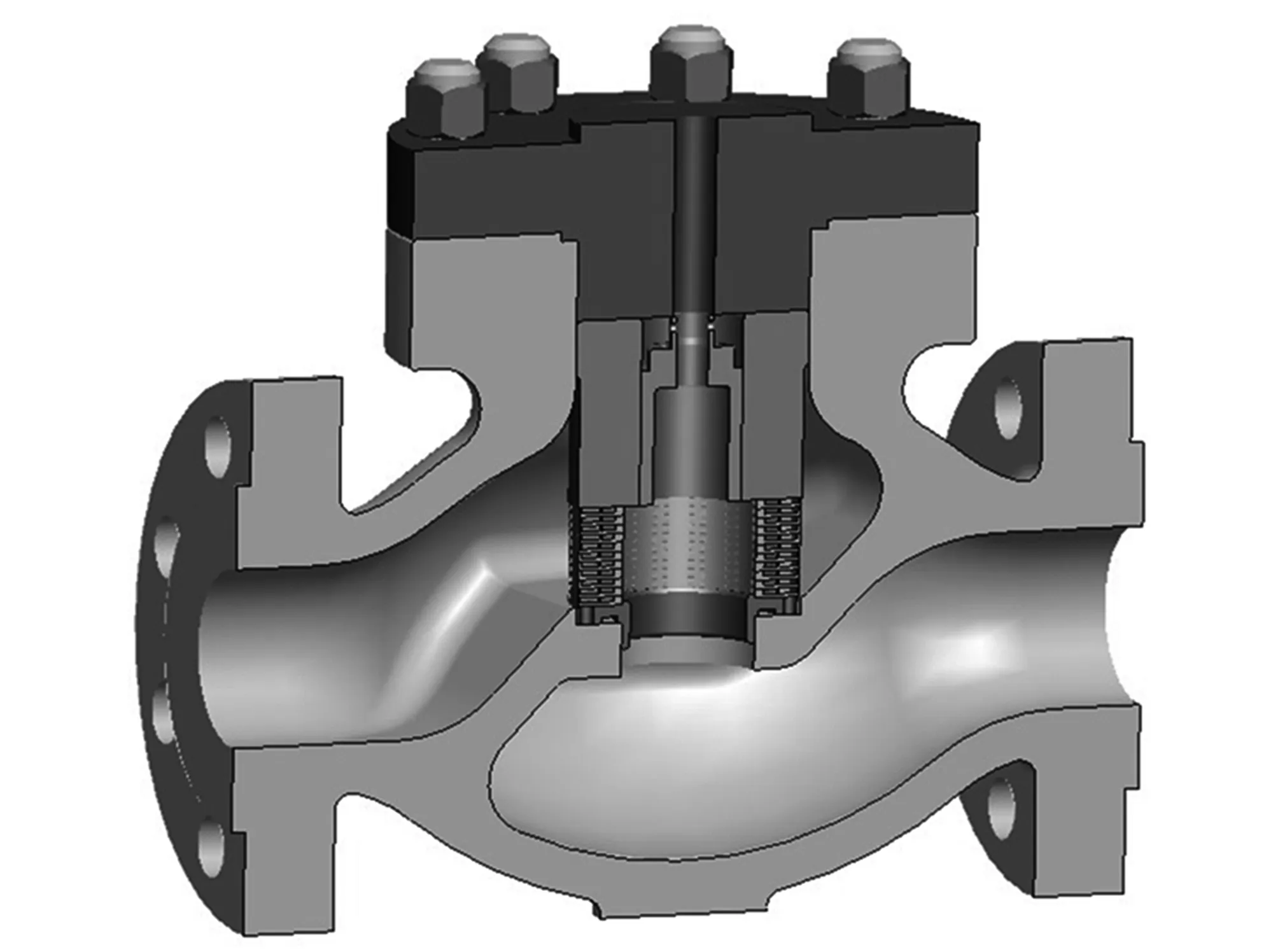

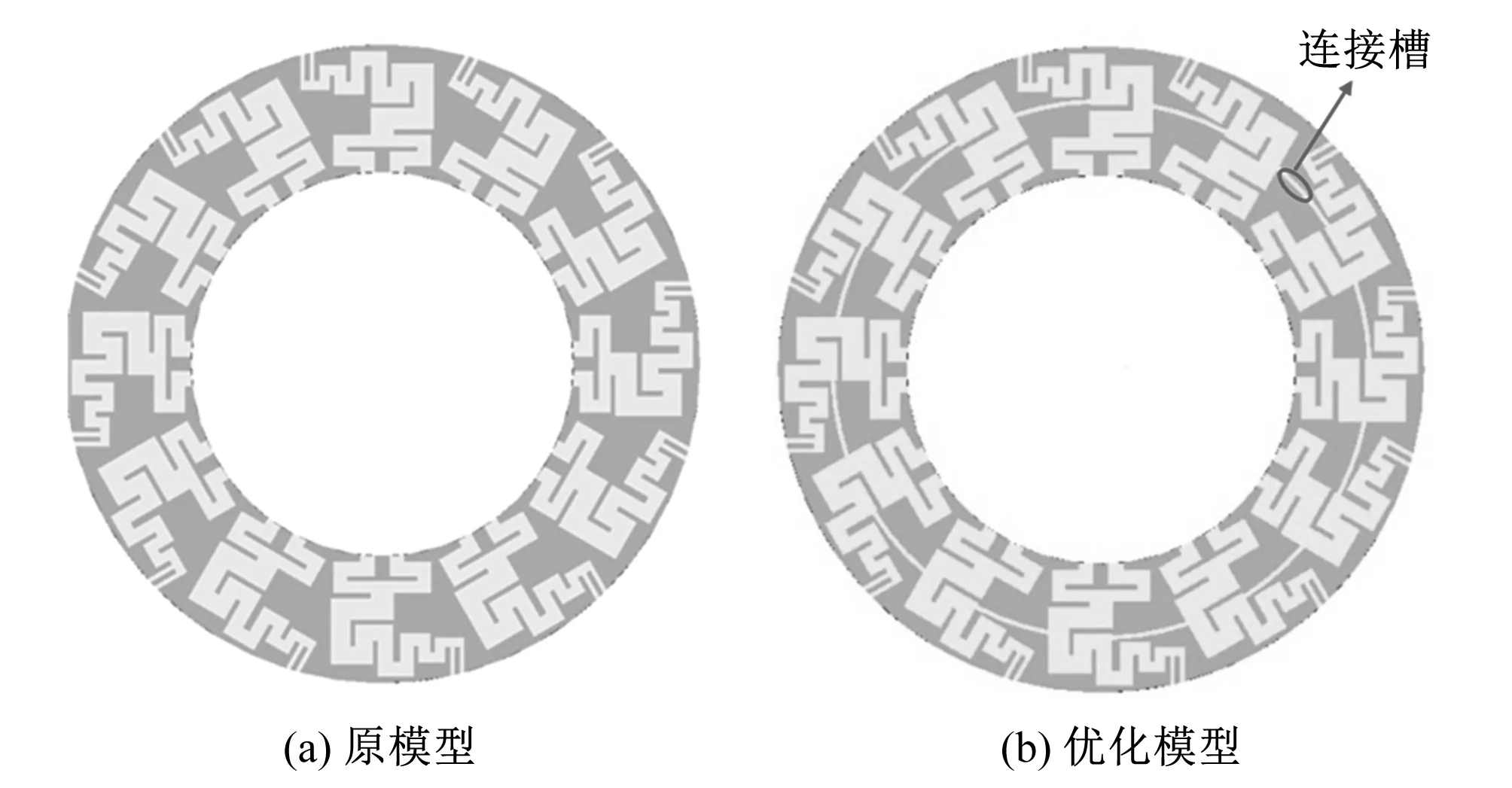

迷宫式最小流量阀的节流副为迷宫型,由多层迷宫式盘片叠加后经真空锡焊而成,本次研究的T948Y-1500Lb-WCB型最小流量阀总体及优化前后的节流盘片结构如图1~2所示。

图1 T948Y-1500Lb-WCB型迷宫式最小流量阀结构Fig.1 Structure of the labyrinth minimum flow valve (type: T948Y-1500Lb-WCB)

图2 迷宫式节流盘片Fig.2 Throttle discs with labyrinth channels

在节流盘片中,优化模型的连接槽位于迷宫流道的中部,将各流道连接为一个整体。为对比添加连接槽前后阀内的流动特性,分别建立两种流体域模型,模拟阀门开度为100%的流动情况。本次研究的最小流量阀几何结构复杂,因此采用非结构化网格来适应不规则的模型边界,同时对节流盘片的迷宫流道进行了加密处理。经过网格无关性分析,迷宫处优化前后两个模型的最终网格数量均为1 500 万,达到无关性要求。另外,对网格质量的评判采用Quality标准,即对四面体网格,计算网格单元的高度与每一条边长的比值并取最小值[9],而迷宫处优化前后两个模型的网格Quality值均在0.4以上,满足工程应用的要求。

本次研究的最小流量阀工况参数如下:进口压力16.825 MPa,出口压力2.0 MPa,介质温度105 ℃,对应的饱和蒸汽压力120.8 kPa。阀内流动为湍流,数值模拟采用标准k-ε湍流模型,其湍动能k和湍流耗散率ε对应的输运方程为:

Gk+Gb-ρε-YM+Sk

(1)

(2)

式中:μt是湍动黏度;Gk和Gb是湍动能k的产生项,分别由平均速度梯度和浮力引起;YM代表可压缩湍流中脉动扩张的贡献;C1ε、C2ε、C3ε为经验常数;σk与σε分别是湍动能k和耗散率ε对应的Prandtl数;Sk和Sε是用户定义的源项。

选择标准k-ε湍流模型,是因为其鲁棒性好,假设流动为完全湍流,能模拟射流撞击、二次流、分离流和旋流等复杂流动,比较符合最小流量阀这种压力梯度高及流线弯曲程度大的流态。另外,在阀内的边界壁面处,湍流的脉动影响可能不如分子黏性大,流动可能处于层流状态,则采用非平衡壁面函数法对其进行处理,其在强压力梯度和分离流动计算中的效果比标准壁面函数法要好。另外,在离散设置中,除了压力使用PRESTO!格式外,动量、湍动能和湍动能耗散率均使用二阶迎风格式,以提高计算精度。

2 流动特性改善结果分析

2.1 压力及速度分布对比

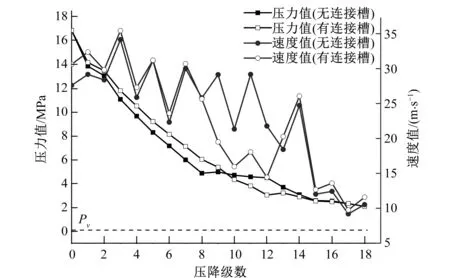

原模型及优化模型(添加连接槽)的最小流量阀迷宫流道内部各降压级的压力和平均流速对比如图3所示。

图3 原模型及优化模型的各级压降及各级平均流速对比Fig.3 Comparisons of pressure drop and flow velocity in each level between original model and optimized model

对于各级压力分布曲线,在原模型中的前8个降压级上,压力迅速下降,由进口的16.825 MPa(图3中降压级数为0处的压力值)降至4.87 MPa,降幅达71%,随后缓慢下降至出口的2 MPa;而添加连接槽后,压力平稳下降,压降较均匀地分布在各个降压级上,其前8个降压级上的降幅为64%。当迷宫流道产生特定压差时,压降过于集中在前段会导致强烈的冲刷使材料受到侵蚀,同时会引起阀体的振动和噪声,而压降均匀分布则会使这些情况得到改善。在原模型的第9、12降压级和添加连接槽模型的第13降压级上形成收缩流,导致流体的压力在降低过程中有部分恢复,但对整个降压过程影响不大。另外,在整个阀内流体域中,原模型最小绝对压力值为0.712 MPa,优化模型为1.341 MPa,均大于对应的饱和蒸汽压力,即两者都不产生汽蚀。

最小流量阀的工作压差很大,使用多级降压结构的目的是使每个减压级分担一部分压差,以防止高压差引起的汽蚀,但各级压差均需小于不产生汽蚀的最大允许压差ΔPa,其计算公式如下:

ΔPa=kc(P1-Pv)

式中:ΔPa是不产生汽蚀的最大允许压差,MPa;kc是压力恢复系数,由阀内结构决定;P1是阀门进口压力,MPa;Pv是阀门进口温度下饱和蒸汽压力,MPa。不发生汽蚀的条件即为ΔP(各级实际压差)<ΔPa。由于降压过程中各级压力绝对值已满足抗汽蚀要求,因此级间压差值也容易自动满足。

对于各级流速分布曲线,由于连接槽分布在第9和12降压级之间,增加了流通空间,这几级上的平均流速与原模型对应的流速相比明显下降,而在其他降压级上两者速度相差不大。这样,在这些降压级处,较小的流速有利于改善该阀门的稳定性。另外,参照国内外的工程经验,当平均流速小于或接近30 m/s时,对节流元件的冲蚀影响最小,由图3的流速曲线可见,添加连接槽前后,除第2降压级的流速稍大于30 m/s外,流道内的流速均符合这个要求。因为连接槽使盘片的整体流动空间稍为增大,在相同的压差下,优化模型的出口速度比原模型稍大,分别为11.53 m/s和10.54 m/s,但对阀门的整体出流影响不大。

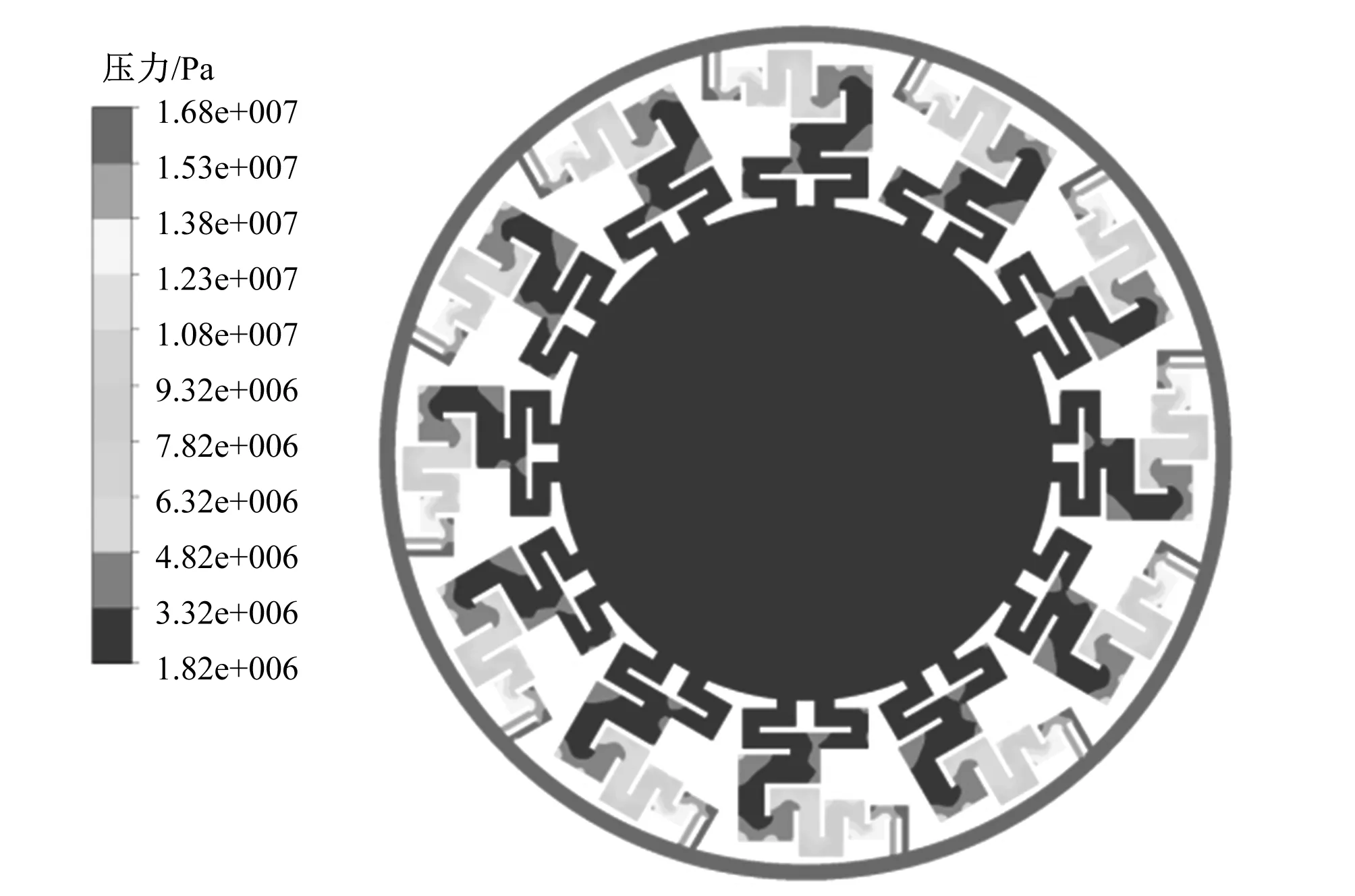

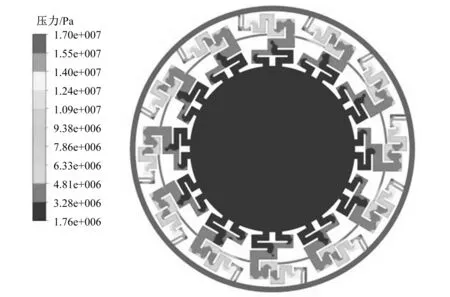

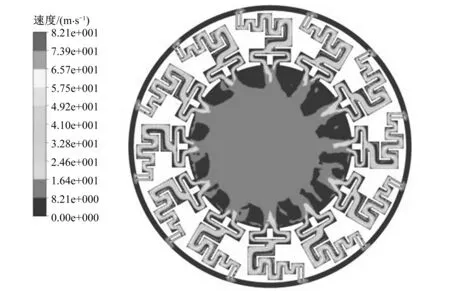

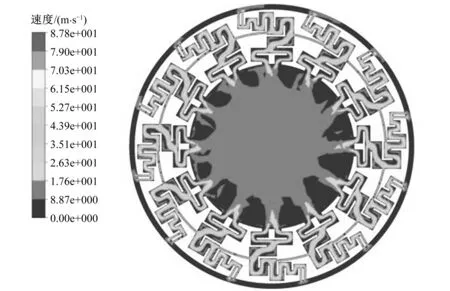

原模型及优化模型的盘片压力分布及流速分布如图4~7所示。

图4 原模型节流盘片压力分布Fig.4 Pressure distribution of the throttle disc in original model

图5 优化模型节流盘片压力分布Fig.5 Pressure distribution of the throttle disc in optimized model

图6 原模型节流盘片流速分布Fig.6 Flow velocity distribution of the throttle disc in original model

图7 优化模型节流盘片流速分布Fig.7 Flow velocity distribution of the throttle disc in optimized model

由优化前后节流盘片的压力分布对比可验证图3中关于两种模型压降的结论:原模型的压降过于集中在迷宫流道的前段,而添加连接槽后的优化模型压降则较均匀分布在所有降压级上。从连接槽的布置位置看,其连接了迷宫流道的高压侧和低压侧,使高压侧泄压,低压侧增压,这就直接导致了压降的均匀分布。由压力场分布也可以看出迷宫式最小流量阀具有较好的降压效果,经过不等分的逐级降压,高压流体将大部分压力消耗在这个节流过程,而出流处则保持稳定的低压,没有出现局部高压。

对比优化前后的节流盘片流速分布可见,两种模型的速度分布基本相同,高速流均集中在过流面积较小的前几个降压级上,且在流道内部形成了高低流速的分离,其中高流速在流道的一侧,低流速则在流道的另一侧,同时在迷宫流道出口处均形成小强度的对中射流。两者流速分布最大的区别是连接槽模型中在槽后的两个降压级处形成了直流,与直流邻近的地方则产生局部回流,导致连接槽附近的降压级流速减小。

2.2 压力及速度分布对比

原模型及添加连接槽的优化模型对应的节流盘片流线分布及阀内整体流线分布对比如图8~11所示。

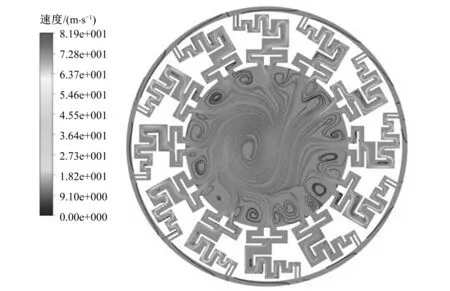

图8 原模型节流盘片流线分布Fig.8 Streamline distribution of the throttle disc in original model

图9 优化模型节流盘片流线分布Fig.9 Streamline distribution of the throttle disc in optimized model

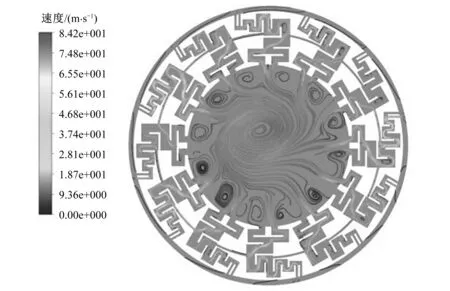

图10 原模型阀内整体流线分布Fig.10 Streamline distribution of the whole original valve

图11 优化模型阀内整体流线分布Fig.11 Streamline distribution of the whole optimized valve

由图8、9看出,原模型和优化模型中节流盘片的流线分布几乎不变,两者的迷宫流道出口至阀芯中央的流态相似:中心处由于对中射流而产生一个较大的回旋涡,而各迷宫流道的出口均有流动分离和漩涡脱落的回流扰动,因连接槽使流道出口的流速稍为增加,则对应的扰动强度比原模型要稍大。另外,由于在连接槽处产生分流,且连接槽与迷宫流道的流动空间相差较大,使连接处的流动顺畅度较弱,导致在连接槽上一个降压级处出现回流区,这是与原模型流线分布的明显不同之处。

对比图10~11的阀内整体流线分布,发现原模型中盘片套筒进口流态较差,进口处流线产生较大的漩涡,不仅使阀内杂质容易黏附在阀体壁面上,而且也会在漩涡处产生不必要的动能浪费[10],同时也使阀门产生振动;而添加连接槽后套筒的进口流态由漩涡过渡转变为平稳过渡,使阀门工作更稳定。对于优化前后两个模型的阀内流线分析,数值计算中阀腔流道保持相同,只改变节流盘片的形式。这样,通过改变该最小流量阀的整体流阻而实现了盘片套筒进口流态的改善。另外,优化前后两个模型的套筒出口至阀门出口之间流道的流动波动均较大,有待日后进行该部分优化设计的研究。

3 结 论

本文分别对T948Y-1500Lb-WCB型迷宫式最小流量阀节流盘片原模型和添加连接槽后的优化模型进行数值模拟,对比了两种模型的各级降压曲线、各级平均流速曲线以及阀内压力场、速度场和流线分布情况,确定在各迷宫流道之间添加连接槽这种优化方案对最小流量阀流动特性的改善效果,即迷宫流道各级降压更加均匀,各级平均流速降低,同时使盘片套筒的进口流态由漩涡过渡变为平稳过渡。因此,优化后的最小流量阀工作更加稳定且能减小振动及噪声。

□