柴油发电机组凸轮轴变形断裂失效有限元分析*

段兰,鲍成伟

(1.西安工业大学 北方信息工程学院,西安 710200;2.西北工业大学明德学院 机电工程系,西安 710124)

0 引言

凸轮轴作为柴油发电机组配气机构的重要零件,配合推杆工作以实现气门的开启与闭合。在为提高凸轮轴表面接触强度而采用的相应热处理过程中,由于凸轮轴长径比较大,冷却时常常产生不可预测的变形[1]。这一变形影响了发电机的可靠性及使用寿命。为避免这一现象发生,对凸轮轴进行温度场-应力场分析并计算,通过仿真结果与实际情况对比确定失效原因,制定改进措施,以避免凸轮轴发生失效现象,从而保证发电机正常高效工作[2-3]。

M Fonte等探究了曲轴断裂失效的位置及原因[4],Yu等针对柴油机凸轮轴发生裂纹现象进行研究,确认了在校直后发生变形断裂失效区域[5]。张淑颖等采用有限元方法对曲轴断裂现象进行分析,得出高温回火可有效改善钢的力学性能结论[6]。何景强对铰接轴失效现象进行研究,并根据仿真结果进行铰接轴结构优化[7]。

本文将反弯校直工序与之前的热处理工序视作一个系统并与有限元计算分析相结合,以某淬火凸轮轴的弯曲变形为例,通过不断调整初始条件和边界条件,对其在实际淬火时的温度及热应力分布进行有限元分析。将模拟得到的危险位置与实际断裂处进行比较,从而得出校直断裂失效的原因,进而为热处理工艺的设计改进提供参考。

1 某型号凸轮轴淬火及校直工艺

根据传热学理论和凸轮轴材料的性质[8],淬火时热传递对凸轮轴的温度场、应力场及应变影响最大。将凸轮轴视作一个系统,并简化为该系统的热传导以及在该温度变化下的瞬态热应力问题。按照淬火装置分析、试验失效现象描述、分析模型和边界条件的确定、有限元分析、问题复现及问题定位等步骤进行研究并分析,而有限元分析结果的准确性以再现试验失效为判定标准。如图1所示为凸轮轴淬火机床结构示意图。

1.底座 2.下顶尖 3.待淬火凸轮轴 4.中频淬火感应器 5.上顶尖 6.电机 7.支架 8.导向光杆 9.丝杠图1 凸轮轴淬火机床结构示意图

实际加工时,通过顶尖2、5将凸轮轴3固定在支架7上,淬火时通过电机6及丝杠9的运动带动凸轮轴自下向上运动,此时感应器4保持不动。依次对主轴及各凸轮加热,之后喷水进行分段淬火。

淬火过程可分为两个瞬态过程,首先对感应器所在区域进行加热,此时温度急速升高可见凸轮轴局部红热;其次,达到加热温度后立即进行冷却,在极短时间内红热消失。这两个瞬态阶段不断交替,直到所有的凸轮和支承轴颈都完成淬火。可知淬火过程中凸轮轴处于大幅温度变化梯度当中,又有装夹时两端被顶尖顶紧并同时绕轴线回转,因此整根轴的应力状况十分复杂。如图2所示为反弯校直工作台结构示意图。

1.V型柔性支座 2.待校直凸轮轴 3.液压校直机压头 4.支座弹簧 5.刚性支座图2 反弯校直工作台结构示意图

在淬火工序完成后需要进行跳动检测、校直工序,反弯校直过程中凸轮轴在压头赋予的强迫位移作用下产生与自身的曲率相反,幅值接近的弯曲,位移继续增大使局部材料超过弹性极限发生少量的塑性变形,使得弯曲变形减小,凸轮轴的跳动量减小至允许值内。凸轮轴的应力分布取决于其结构、材料以及实际加工过程。凸轮轴使用的材料是16MnCr5,表1给出了其机械性能参数。

表1 16MnCr5力学性能

淬火时,凸轮轴表面采用中频感应加热(8000 Hz),加热时间:7.5 s~8.5s;冷却水压力:0.12±0.005MPa;喷水时间:8.0s~8.8s;淬火水温:20℃~35℃;环境温度25℃。

2 凸轮轴失效描述

16MnCr5凸轮轴为淬火后校直断裂过程失效部件,其失效部位如示意图 3所示。某型号凸轮轴淬火后在校直工作台上进行校直时,压头移动至预定位移时,在图中所示沟槽(图3b)位置,即第4主轴径与第5缸进气凸轮之间的轴底部分产生了明显的裂纹,且裂纹沿圆周向两侧延伸,解剖发现已断裂,断口局部出现塑性变形。

(a) 凸轮轴失效部位示意图

(b) 失效位置放大示意图

(c) 凸轮轴断裂图图3 失效凸轮轴沿轴底断裂

3 凸轮轴淬火过程热—结构耦合有限元分析

通过ANSYS有限元软件,利用间接耦合的方法进行计算。在简化工况、初始条件、边界条件的情况下,得到具有符合物理参数以及特定模型尺寸的凸轮轴工件的瞬态温度场及在温度场下瞬态应力场。通过对耦合场进行分析,从而找到凸轮轴的危险位置,再进一步分析淬火后凸轮轴冷弯校直断裂失效的原因。

3.1 分析模型的建立

分析可知此耦合为热—结构的单向耦合过程,即热过程单向影响结构的应力而结构应力不再反向影响热分布,同时结构应力的产生取决于温度上升,因此此种耦合属于弱耦合[9-10]。考虑使用序贯耦合的方式进行危险位置应力计算,即在温度场模型及其计算结果的基础上,将热单元(solid90)转换为相应的结构单元(solid186)再进行应力场求解。此时的有限元分析模型是用于温度场分析,因此温度场下的模型是否合理直接影响到结果的准确性。

3.1.1 网格划分

合理的有限元网格划分精度关系到有限元模型计算的精度。特别的,在序贯耦合过程中,划分的网格需要同时满足两个物理场分析的需要,即网格精度应大于热力分析和应力分析中要求较高的那个。本文采用20节点solid90单元对凸轮轴进行网格划分,网格精度均为5mm,凸轮轴的有限元模型如图4所示。

图4 凸轮轴的有限元模型

3.1.2 初始与边界条件及材料属性

设定的初始与边界条件如下:

(1)凸轮轴的材料满足力学要求;

(2)系统环境温度为25℃;

(3)忽略凸轮轴加热后热辐射的影响;

(4)忽略凸轮轴自身重力场影响;

(5)忽略淬火时冷却水的相变作用;

(6)认为淬火过程是理想的强制对流换热过程;

(7)在求解凸轮轴温度场时,初始温度为25℃,其表层感应加热温度为850℃;

(8)计算淬火过程凸轮轴应力场时,由于轴的两端被顶尖顶紧,故约束周两端的所有移动自由度即Ux、Uy和Uz方向的位移;

(9)计算校直过程凸轮轴应力场时,凸轮轴在轴颈处由弹性V型块水平支撑,因此约束支撑面处的两个移动自由度即Uy和Uz方向的位移;

计算中所使用的参数数值通过插值计算获得,如表2所示为凸轮轴的物理参数[10]。

表2 凸轮轴物理参数

3.2 凸轮轴危险位置的确定

在淬火过程中,凸轮轴经历了反复的加热、冷却过程,主要承受了感应加热、急速冷却时大温度梯度变化带来的热应力作用,其热应力最大的位置,在后续校直过程中往往是断裂破坏发生的位置。

凸轮轴的热应力分布受到热传导作用较大,故可通过对热传导情况下进行有限元分析来确定凸轮轴的危险位置。

有限元模型中,根据实际热传导工况计算,模拟时间为412s ,每段凸轮轴和主轴颈感应加热8.5s,淬火时喷水冷却8s,共分25段进行。由于凸轮轴淬火时主要受到热应力作用,采用有限元间接耦合法计算出危险位置等效应力,并以冷却水对流换热系数、温度作为载荷,将载荷时间历程写成载荷步文件,对凸轮轴的分段区域连接成的开放系统进行多步加载,以凸轮轴上第4主轴径为例,得到的温度与应力应变分布云纹图及其与时间的历程图分别如图 5~图10 所示。

图5 凸轮轴第4主轴径温度场(感应加热8s时)

图6 凸轮轴第4主轴径轴截面及各特征节点(A~F)

图5、图6分别为凸轮轴第4主轴径温度场和凸轮轴第4主轴轴截面的温度场分布云纹图。由上述云纹图可以看出,凸轮轴最高温度(800℃~899℃)接近或超过材料组织的相变温度,高温区集中在凸轮表面及近表面区域,这与淬火工艺要求相符合。

为了探明在一个淬火周期内区域温度场的变化,在图6所示截面中,沿凸轮及轴过渡区取若干个特征点(A~F),观察并分析其温度分布随时间变化的情况。图7所示为特征点A~F的温度—时间历程。由图可知,在0~8s(加热阶段)时各点的温度随着时间的推进而增长,其中A点、B点的温度较高且较为接近。在8~16s(冷却阶段)各点的温度均随时间历程的增加而降低,包含急速冷却期和平稳冷却期。

图7 各特征节点的温度-时间历程图的温度场分布云纹图

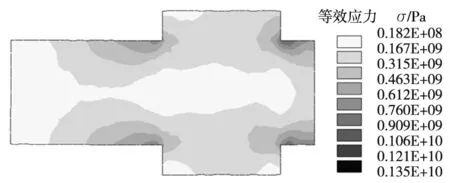

图8 凸轮轴第4主轴径应力场分布云纹图(淬火结束时)

图9 凸轮轴第4主轴径轴截面的应力场分布云纹图(淬火结束时)

如图8、图9所示,对应的最大危险应力区确实发生在凸轮体表面。

图10 各特征点的应力—时间历程图

如图10所示,在冷却的末期各个特征点的温度趋于同一温度,此时由温度梯度引起的应力差异不显著。

此时相变过程结束,材料温度远低于相变温度。此时的应力分布即可以认为是零件的残余应力,是零件产生变形的一个主要原因。将淬火与校直视作一个系统,那么需要对校直过程进行应力应变分析,以确定凸轮轴对校直过程的力学响应及应力分布。

淬火完成后进行校直工序,测得部分轴颈跳动量如表3所示。

表3 各轴颈跳动量

由数据可知凸轮轴在第4主轴径及附近区域形成了单弧度弯曲,因此在在工作台上用液压校直机对凸轮轴第4主轴径进行反弯校直,选择第3、第5主轴径作为支点。

对第4主轴径反向压弯,压弯至目标位移时应力场分布如图11所示。由应力应变随时间的分布曲线(如图12、图13所示)可知,对应温度场所取截面上的特征点中,以特征点F为最大应力应变点,特征点E为次大应力应变点。通常认为裂纹从应力最大点开始萌生,这也与轴体现实失效情况相符,故有限元计算精确地再现了罐盖的温度场、应力场及应变分布,确定了危险点F为裂纹起始位置。

图11 第4主轴径界面的应力场分布云纹图(压弯至目标位移时)

4 校直断裂失效分析及工艺改进

凸轮轴在淬火过程中受到高温的作用,由于大温度梯度的存在和材料存在的热胀收到约束,使得轴体处于在应力作用下,进而产生弯曲变形。各特征点校直过程的应力—时间历程图如图12所示,特征点E、F的应变—时间历程图如图13所示。通过两图分析可以得知,最大应变点F所受的应力为压应力,E点也受压应力。

图12 各特征节点校直过程的应力—时间历程图

图13 特征点E、F的应变—时间历程图

同一圆柱表面上应力随压头行程的增大而非线性增大,同一横截面上同时还出现拉压应力,其最大值超过材料的条件屈服强度并且接近抗拉强度,这是产生断裂损坏的主要原因。

同时,淬火后轴体产生平均厚度2~3mm的淬硬层,淬硬层的硬度达到59~63HRC。但在校直过程中F、E点材料处于相互挤压的状态,而硬度越大,材料越难以被外界材料压入,表面材料的高硬度使得在校直时淬硬层下的非淬硬材料产生更大的应变从而更易在淬硬层下产生裂纹源。

5 结论

通过对柴油发电机组凸轮轴进行温度场-应力场仿真分析,得到了各部分温度及应力随时间变化的规律,得到以下结论:

(1)局部产生较大温度梯度及装夹时产生应力是导致凸轮轴变形失效的主要成因。通过有限元分析可知,该过程准确的模拟了凸轮轴校直试验失效的现象。根据有限元方法计算出的危险位置的应力,并结合相关力学基础,可更深一步对较大曲率变形校直工况下的凸轮轴进行抗弯曲几何参数优化和工艺优化。

(2)根据上述研究结果分析,认为可从改善凸轮轴结构特征、加工工件材料及加工工艺等方面对校直状况进行改进。降低凸轮轴在设计和工艺过程中发生结构变形和材料失效的现象,可有效预防凸轮轴的校直裂纹和断裂。采用合理的结构及热处理性能优良的材料,以减少变形,并注意前工序对后续工艺过程的影响。

——以盈江地区5次中强震为例