FDM 3D打印机喷头温度场分析与结构优化*

朱黎立,周敏,高强,段现银

(武汉科技大学 a.冶金装备及其控制教育部重点实验室;b.机械传动与制造工程湖北省重点实验室,武汉 430081)

0 引言

3D打印技术也称为快速成型技术,广泛应用于建筑、工业设计、汽车、医疗等不同领域[1]。融熔沉积型(FDM)3D打印技术是3D打印的主要方式,它是一种将PLA或ABS线材加热至熔融状态,并通过进料齿轮的导入,再从喷嘴挤出,按一定的形状堆叠形成打印件的装置[2-4]。FDM 3D打印机在工作时,喷头加热块的热量会通过导管传到远端,使打印材料提前软化,产生热变形。打印材料软化后,一方面,进丝导轮不能有效夹紧打印材料,导丝能力降低,造成导丝不通畅;另一方面,软化的打印材料拉伸强度降低,在进挤力的作用下容易出现断丝现象。打印材料挤出时,依然有很高的温度,维持半熔融状态,会影响下一层打印件的堆叠。这些由于打印机喷头散热性能的不足而引起的问题,最终会影响打印机的打印精度[5-7]。国内外许多学者对FDM 3D打印冷却和散热问题进行了大量的研究。肖亮等采用热力学分析和结构优化设计,解决3D打印过程中由热量导致喷头热变形引起打印精度差等问题[8]。L Wang等针对典型的FDM喷头结构,分析了喷头的热传递路径和过程,结合热仿真分析和实验研究,分析了喷头堵塞的原因并提出了解决方法[9]。YF Jin等针对FDM 3D打印过程中因散热不良引起的层错位和坍塌问题,设计开发了一种功率可调型半导体制冷系统[10]。张毅等为了解决FDM 3D打印机使用过程中经常遇到的喷头堵塞问题,基于磁制冷技术,研究和设计了一种新型的3D打印机喷头[11]。目前的研究都未能有效的解决打印材料提前软化和打印成型件不能及时冷却的问题,因此对FDM 3D打印机喷头冷却系统的优化设计就显得尤为重要。

本文设计了一种基于FDM高效简易的3D打印机冷却装置。分析了打印材料提前软化和打印成型件不能及时冷却的问题,利用ANSYS fluent软件模拟了喷头结构优化前后喷头的温度场分布,以及打印材料的温度场分布与应变分布。优化了打印机喷头的结构,通过打印成型件的实验,分析了优化前后成型件的误差,证明了优化后的喷头结构能有效改善打印材料提前软化和打印成型件不能及时冷却的问题,提高了成型件的精度。

1 FDM 3D打印机喷头工作与热分析原理

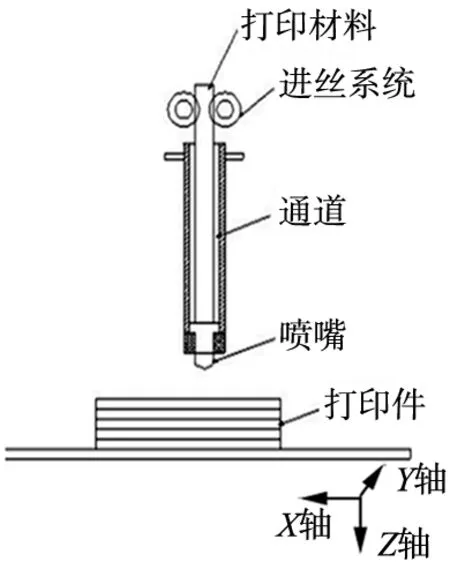

1.1 FDM 3D打印机喷头工作原理

FDM 3D打印机喷头的工作原理如图1所示,打印材料导入到打印机喷头后被导丝轮夹紧固定,在进料齿轮的啮合推动下,打印材料被送进加热腔加热至熔融状态,打印材料的后部此时依旧向前挤进,推动熔融态的前部丝料挤出喷头,在工作台上经过冷却固化形成工件的截面轮廓。

在使用过程中,喷头的热量会通过导向管传到远端,使打印材料提前软化,出现导丝不通畅或断丝现象,从而影响打印精度。熔融状态的打印材料从喷头挤出时还带有一定的热量,维持半熔融状态,冷却不及时,后一层的材料的堆积会使前一层材料发生坍塌和破坏,最终使成型件精度变差。

图1 FDM打印机工作原理图

1.2 喷头有限元热分析原理

本文研究喷头和打印材料的三维温度场分布情况,根据传热学原理,三维稳态温度场方程如式(1)所示[12]:

(1)

其中,T为温度;q为热源密度;T0为Γ2周围介质的温度;α为Γ2面的换热系数;λx,λy,λz分别为介质在x,y,z方向上的导热系数;λ为Γ1和Γ2面法向导热系数。

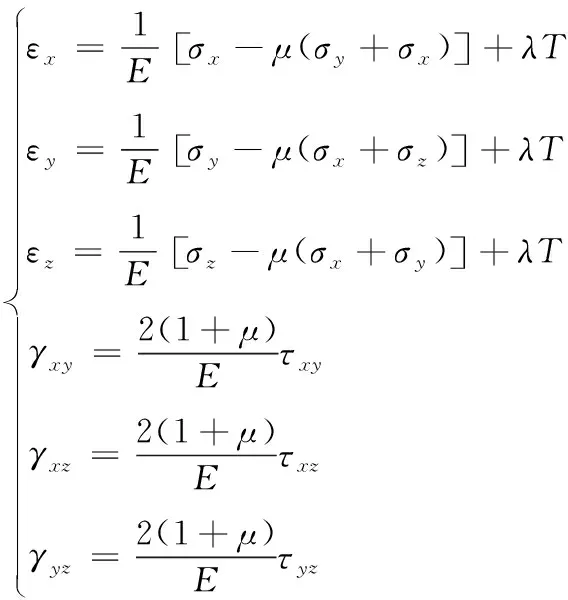

打印材料受热提前软化会发生热弹性变形,热弹性理论的物理方程为[13]:

(2)

E为弹性模量;μ为泊松比;λ为热膨胀系数;σx,σy,σz为温度改变引起的热应力;τx y,τyz,τx z为三个方向的剪应力。

2 仿真分析与零件成型实验

2.1 仿真分析

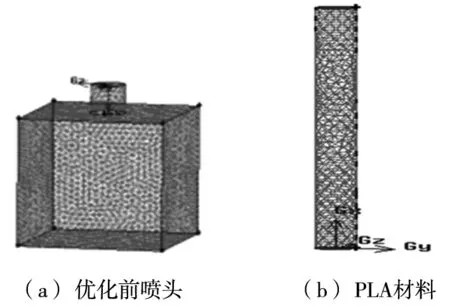

为分析打印机喷头工作时打印材料提前软化问题,需对喷头及打印材料进行热仿真分析,并对打印材料进行热应变分析。在前处理软件GAMBIT中建立喷头的简化三维模型以及打印材料(从喷嘴到喷头入口处之间的部分)的三维模型,并对三维模型进行体网格划分。网格划分类型采用Tet/Hybrid,网格划分方法采用TGrid,网格大小为2mm。打印机喷头3D网格模型见图2a,打印材料3D网格模型如图2b所示。

图2 3D网格模型

块加热处为入口边界条件,喷头底部为483K(210℃)温度边界,初始温度为293K(20℃),环境温度为293K,喷头主要采用的材料为铝和铜,可以从ANSYS fluent软件自带的工程材料数据库中导入。传热方式为热传导,不计热辐射和热对流,其他参数设为默认值。

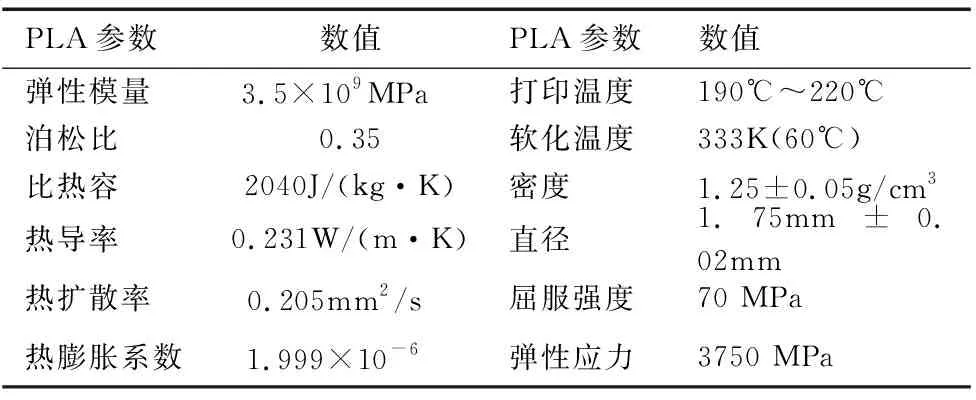

打印材料选择PLA,仿真边界条件设置如下:选择PLA底部与加热块接触部位为483K温度边界条件,选择PLA顶部温度为293K温度边界,环境温度为293K。传热方式为热传导,不计热辐射和热对流,其他参数设为默认值。打印材料的热学参数[14]如表1所示。

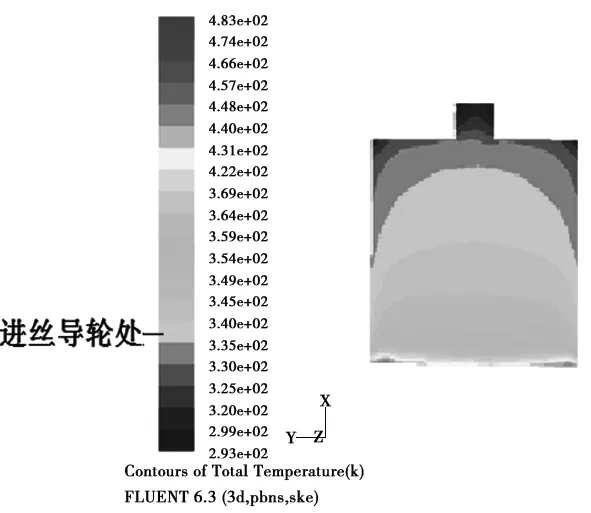

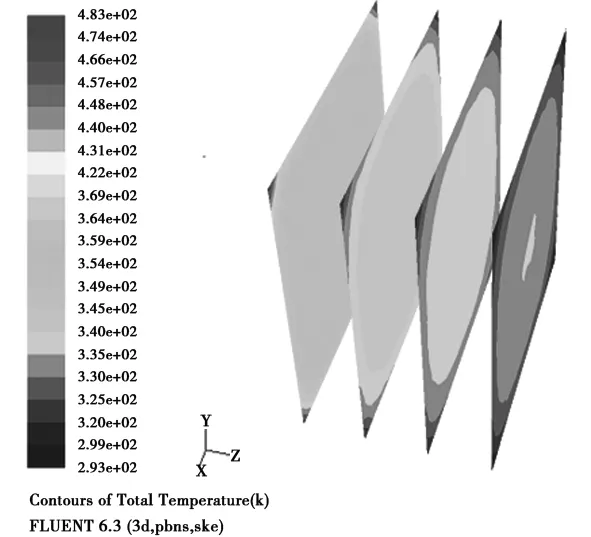

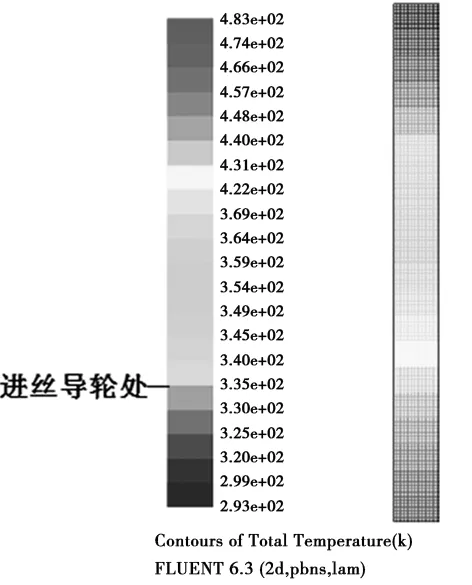

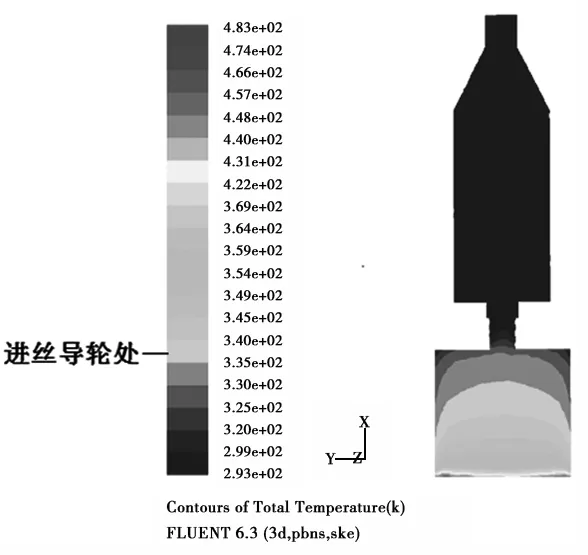

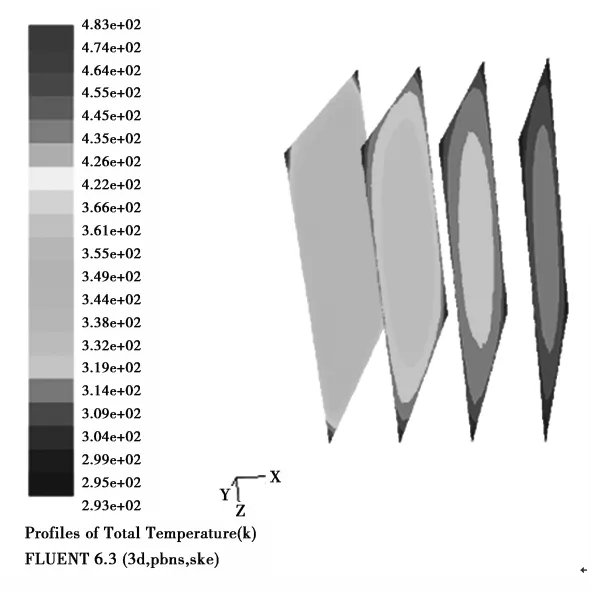

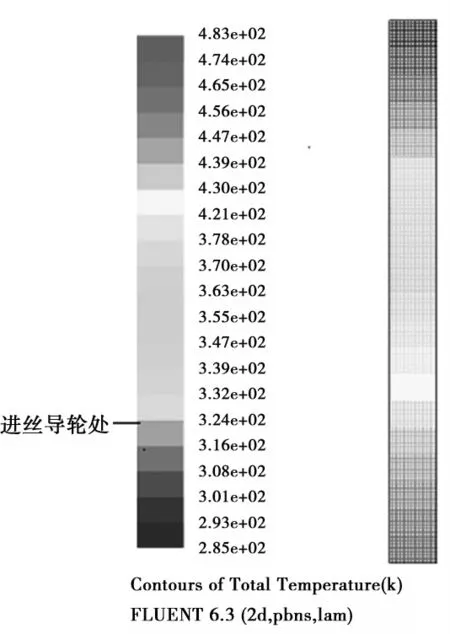

将上述喷头和打印材料的边界条件和3D网格模型导入ANSYS Fluent中,设置相关参数进行仿真,可以得到喷头z=0平面上的温度场分布(图3)、不同截面上温度云图(图4)以及打印材料温度场分布(图5)与热应变分布(图6)。

图3 z=0平面温度场分布

PLA参数数值PLA参数数值弹性模量3.5×109MPa 打印温度190℃~220℃泊松比0.35软化温度333K(60℃)比热容2040J/(kg·K)密度1.25±0.05g/cm3热导率0.231W/(m·K)直径1.75mm±0.02mm热扩散率0.205mm2/s 屈服强度70 MPa热膨胀系数1.999×10-6 弹性应力3750 MPa

图4 不同截面上温度云图(x=15,x=25,x=35,x=45)

图5 打印材料温度场云图

图6 打印材料位移云图

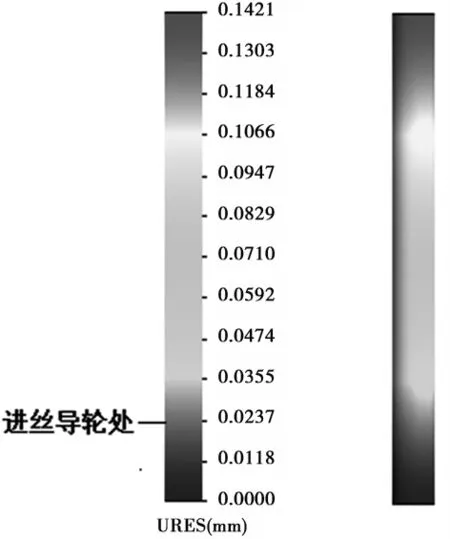

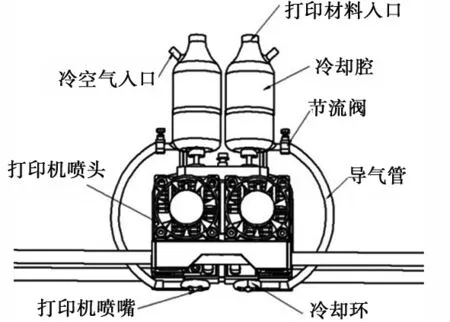

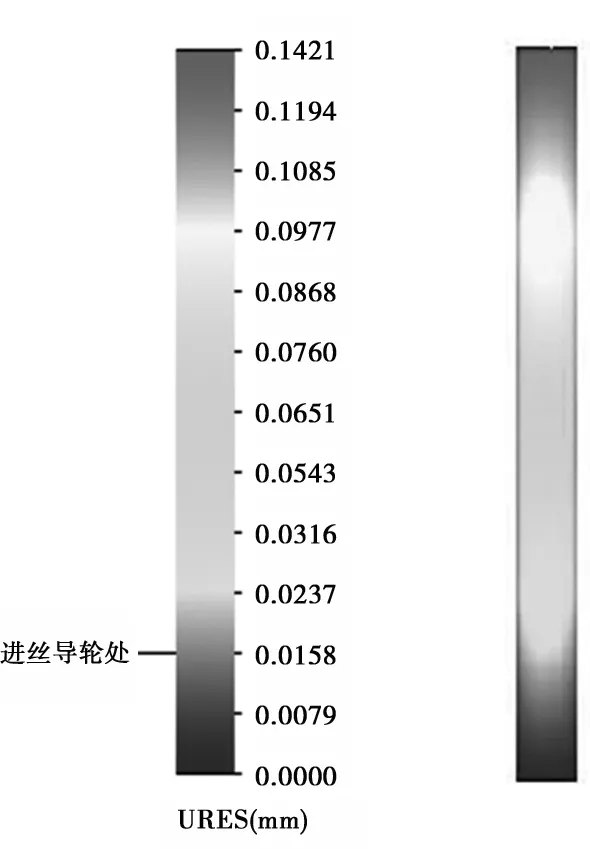

从图3中可以看出,喷头在进丝导轮处的温度在335K~340K之间,超过了打印材料的软化温度333K(60℃),从图5中可以看出,打印材料在进丝导轮处的温度达到341K,也超过了打印材料的软化温度,从图6中可以看出,打印材料在进丝导轮处的最大位移量达到了0.0237mm,形变量较大。打印材料已经软化,打印机出现断丝和导丝不通畅的问题,影响打印精度。

2.2 零件成型实验

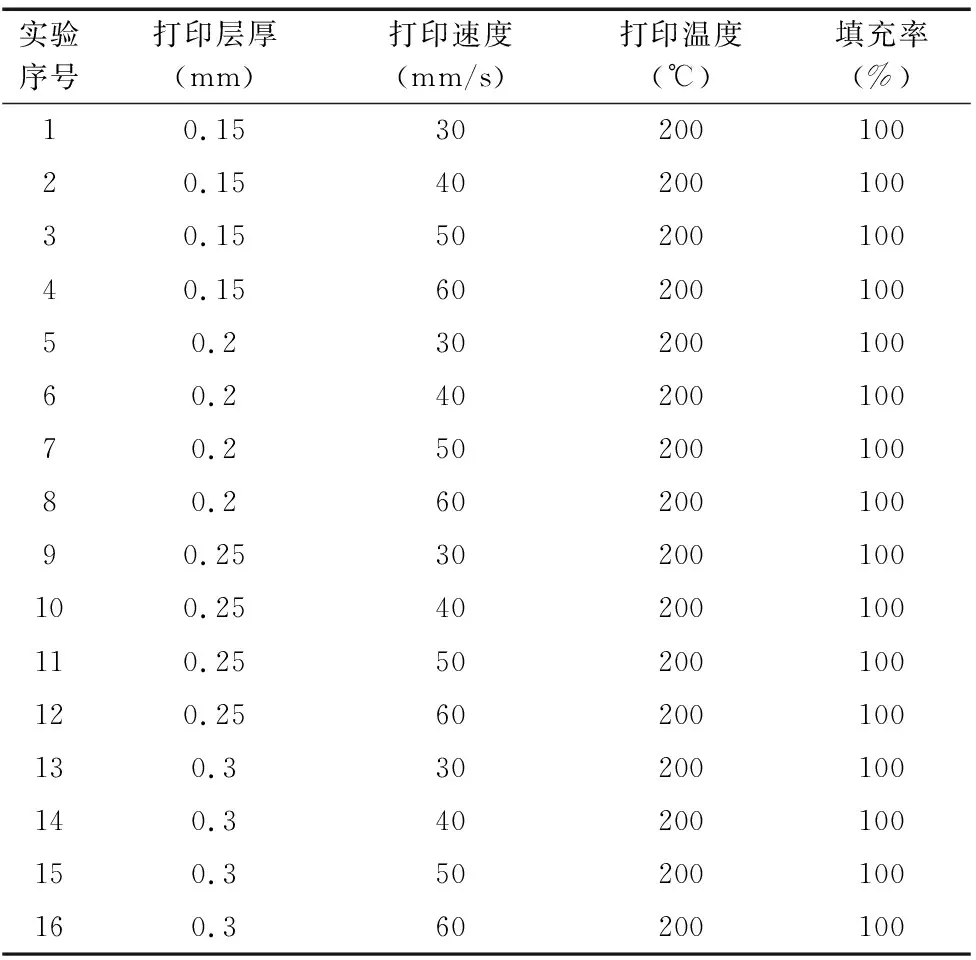

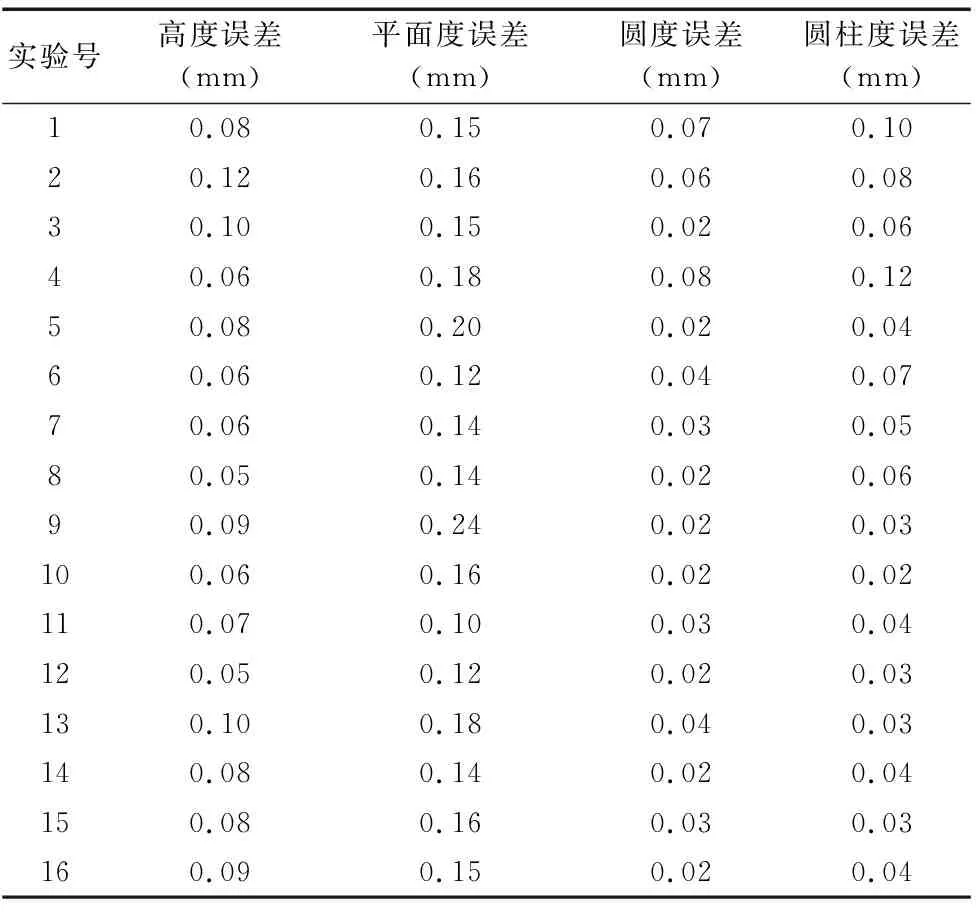

通过SolidWorks软件设计三维零件模型,模型尺寸为φ20mm×20mm。取打印层厚和打印速度2个在常规打印中对成型精度影响比较大的影响因子[15],设置了4种不同的打印层厚和4种不同的打印速度组合的16组打印参数,其它参数不变,具体如表2所示。打印出16个成型件模型后,测量每个成型件的误差,包括高度误差、平面度误差、圆度误差以及圆柱度误差,测量结果如表3所示。

表2 打印参数设置

表3 成型件误差

表3中成型件误差产生的原因主要是:打印过程中,前一层材料温度较高未能及时冷却成型,后一层就开始堆积,导致前一层材料的塌陷和破坏。并且打印过程中还出现进料齿轮不能有效夹紧丝料,导致喷头不能顺利挤出丝料的情况,也导致了打印成型件精度变差。因此需要对打印机喷头进行优化设计,提高成型件精度。

3 喷头结构优化

3.1 模型设计

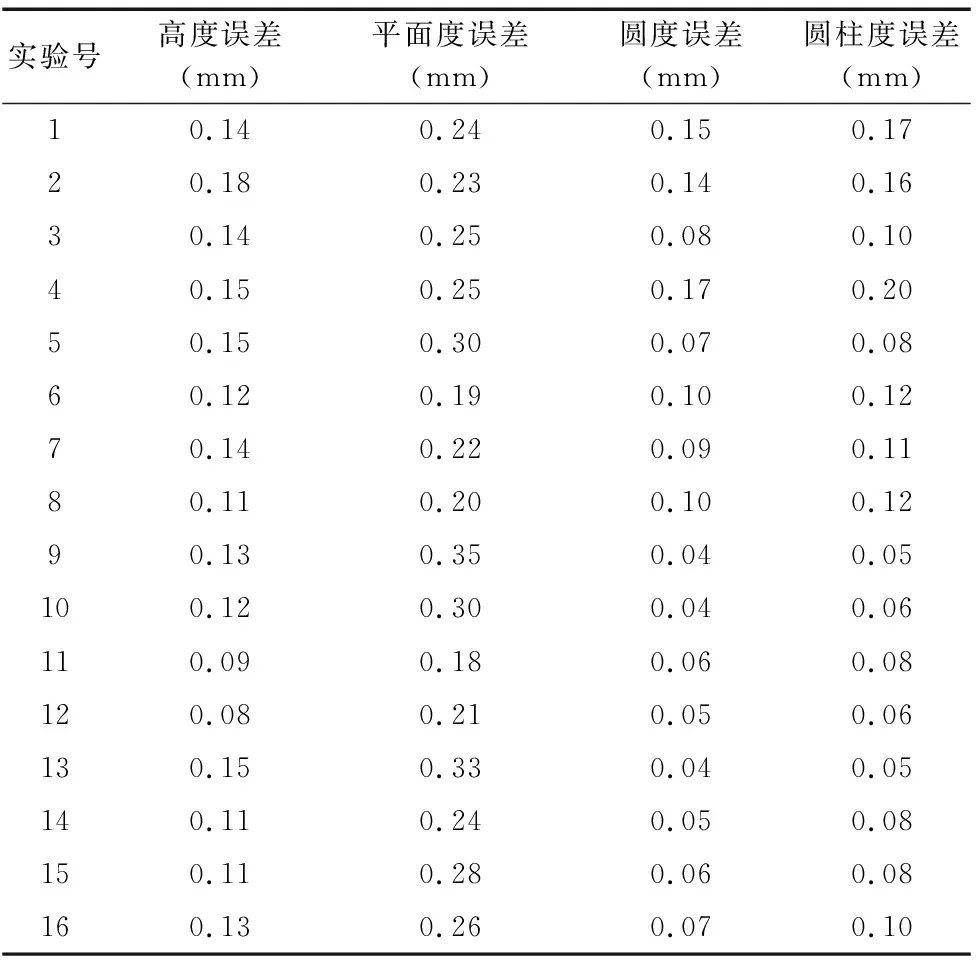

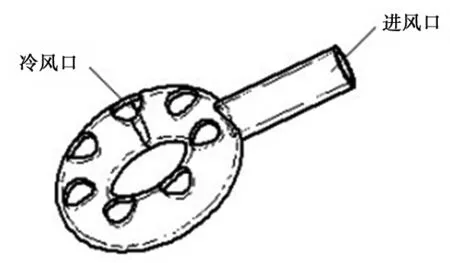

为解决打印材料提前软化和成型件冷却的问题,设计了一种高效简易的FDM 3D打印机喷头冷却装置。喷头冷却装置由冷却腔、冷空气导管、节流阀以及冷却环组成。冷却装置整体模型如图7所示,冷却腔固定在打印机喷头上部,冷却环固定在打印机喷嘴上,导气管连接冷却腔和冷却环,节流阀装在空气导管上,冷却腔中设有整流板。如图8所示,冷却环上均匀地设有多个出风口,出风口垂直指向成型件。

冷却装置重量约为80g,增加的重量对打印机的横移光杆产生了额外的压力,使横移光杆产生形变。因此,需要对打印机横移光杆的进行力学仿真,分析横移光杆新增加的形变是否对打印机的性能产生影响。在力学仿真软件中建立横移光杆受力模型,仿真结果如图9所示。

图7 冷却装置整体模型

图8 冷却环模型

图9 横移导轨位移云图

可以看出,横移导轨新增加的位移形变最大为0.03019mm,对于打印机的精度而言,位移量非常小,可以忽略不计,即说明此优化设计的模型可以满足要求。

3.2 冷却装置工作原理

冷却装置工作时,冷空气从冷却腔空气入口流入,一部分流入打印机喷头内部,在进丝导轮处对打印材料进行冷却。由于加热块与进丝导轮结构中间有隔热板,冷却装置不会影响打印机加热块的工作温度;冷空气另一部分通过冷空气导管进入冷却环对成型件进行冷却,节流阀控制冷空气进入冷却环的流量。冷却环环绕式的冷却方式使打印挤出料不论从哪个方向挤出到打印面上,都会立即被冷却。冷却环采用耐高温隔热材料制成,因此通入的冷空气也不会影响喷嘴的正常工作温度。冷却腔中整流板将进入的紊乱的冷空气气流均匀、稳定地导入喷头和冷却环。

3.3 优化后模型热力学仿真

本文涉及到的冷却装置需满足以下的条件:从成本和能耗的角度出发,选择的冷空气温度为室温293K(20℃),即通入的冷空气不需要冷却处理。选择的鼓风机送风的最大风速为0.1 m/s。优化后喷头的3D网格模型如图10所示。

图10 优化后喷头3D网格模型

优化后喷头仿真边界条件设置如下:选择冷空气入口速度为边界条件,冷空气入口速度为0.1m/s,冷空气入口温度为293K。选择加热块加热处为入口边界条件,入口边界温度为483K,环境温度为293K。冷却腔与喷头连接处为自由流动出口边界条件。传热方式为热辐射和热对流,不计热辐射,其他参数设为默认值。

将上述优化后喷头及打印材料的边界条件和3D网格模型导入ANSYS Fluent中,当喷头工作时,设置相关参数进行仿真,可以得到喷头z=0平面上的温度场分布(图11)、不同截面上的温度云图(图12)以及打印材料温度场分布(图13)与热应变分布(图14)。

图11 z=0平面上的温度场分布

图12 不同截面上温度云图(x=15,x=25,x=35,x=45)

图13 优化后打印材料温度分布云图

图14 优化后打印材料位移云图

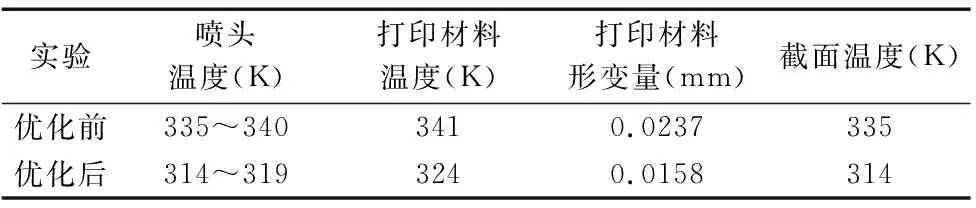

从图11可以看出,喷头在进丝导轮处的温度在314K~319K之间,低于打印材料的软化温度333K(60℃),从图13中可以看出,打印材料在进丝导轮处的温度为324K,也低于打印材料的软化温度,从图14中可以看出,打印材料在进丝导轮处的最大位移量为0.0158mm,形变位移降低。

3.4 优化后零件成型实验

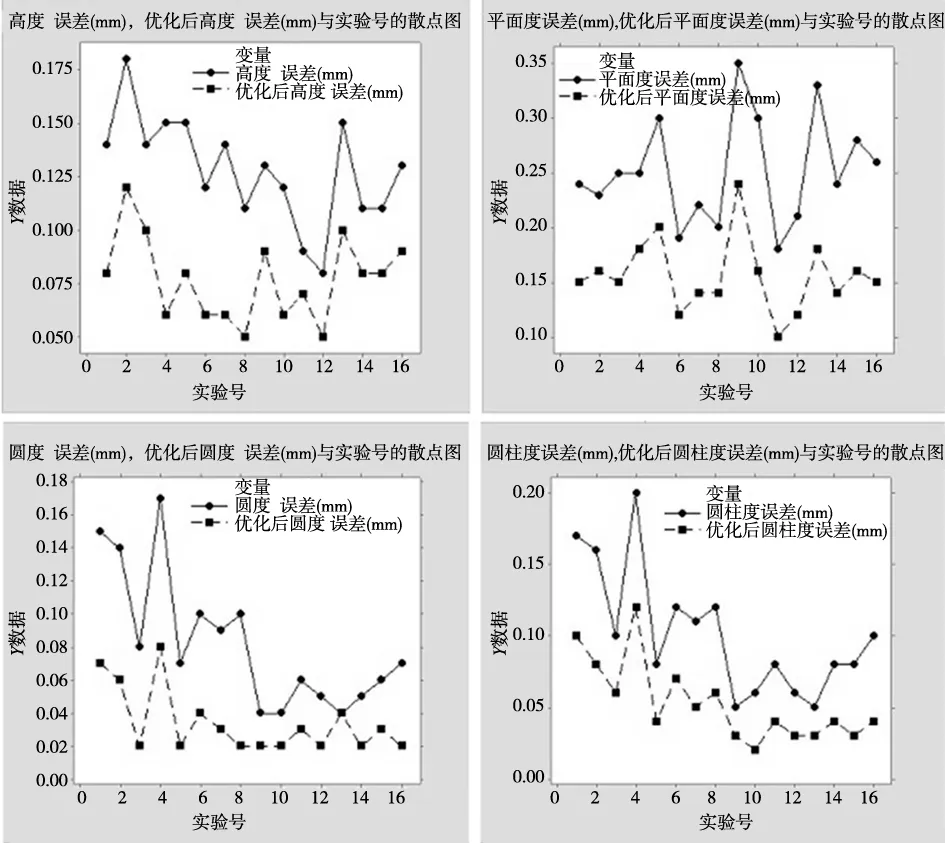

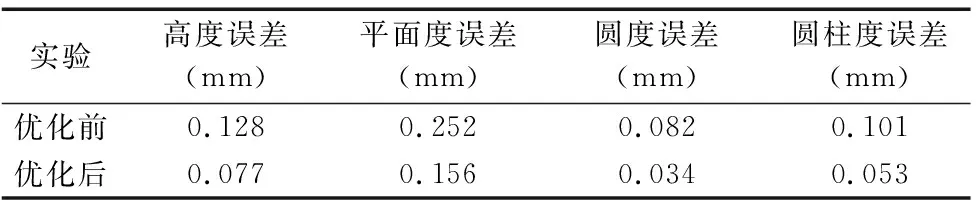

根据表2的打印参数,打印成型件模型,测量成型件误差如表4所示,对比表3可以看出,优化后成型件的误差有所降低,具体结论需进一步分析。

表4 优化后成型件误差

4 优化前后结果分析

通过对比优化前后喷头和打印材料的温度场分布以及打印材料的应变分布,如表5所示。优化前喷头和打印材料在进丝导轮处的温度均超过333K。而经过结构优化后,喷头和打印材料在进丝导轮处的温度分别降低了20K和18K左右,降低后的温度均低于打印材料提前软化的温度。打印材料在导丝轮处的形变量从优化前的0.0237mm降低到优化后0.0158mm。通过对比优化前后喷头在导丝轮处截面的温度场云图(图4和图12),可以看出,优化后的喷头在进丝导轮处的平面温度相对于优化前普遍降低。上述结果表明,结构优化后打印材料提前软化的问题得到有效解决。

表5 优化前后温度与变形量

注:表中数据均为进丝导轮处。

图15 优化前后成型件误差散点图

表6 优化前后成型件的平均误差

通过分析优化前后成型件误差的散点图(图15)和平均误差(表6),可以看出,优化后成型件误差降低,精度显著提高。

5 结论

本文通过ANSYS fluent软件对打印机喷头进行温度场仿真模拟,分析了喷头和打印材料温度场的分布情况以及打印材料的应变情况,研究了成型件的精度误差,优化了FDM打印机喷头结构。相应的结论如下:

(1)打印机喷头结构优化后,喷头在进丝导轮处的温度从优化前的335K~340K降低到优化后的314K~319K,打印材料在进丝导轮处的温度从优化前的341K降低到优化后的324K。打印材料在进丝导轮处的形变量从优化前的0.0237mm降低到优化后的0.0158mm,材料提前软化的现象得到很大改善,进丝系统导丝性能得到提升;

(2)打印机喷头结构优化后,通过对比优化前后成型件的误差,结构优化后的成型件误差明显降低,成型件的冷却效果显著,成型件的精度提高。

本文设计的FDM 3D打印机冷却系统为进一步提高3D打印机打印精度提供理论和实际基础,为今后喷头结构优化设计提供参考。