阶梯钻钻削钛合金实验

冷小龙 李鹏南 邱新义 牛秋林 李常平

(湖南科技大学机电工程学院,湘潭 411201)

文 摘 采用自主磨制的阶梯钻对钛合金进行钻削实验,并与普通麻花钻进行对比。分析了不同加工参数下的钻削力、切屑形态、孔径、孔壁表面粗糙度以及孔出入口毛刺。实验结果表明:钻削力随着主轴转速的增大而减小,随着进给量的增大而增大。相比普通麻花钻,阶梯钻产生的钻削力更小,切屑尺寸更小,排出顺畅, 孔径值接近于钻头直径,孔壁表面粗糙度值更小,孔出入口毛刺少。

0 引言

钛合金具有强度高、密度小、力学性能好、韧性和抗蚀性能好、耐热性好等优点,在飞机制造、航空发动机、汽车行业和医疗器械中应用的越来越广泛[1],但是钛合金属于典型的难加工材料,钻削过程中出现很多制孔缺陷。关于如何提高钛合金制孔质量,国内外学者做了很多研究。

刀具优化方面:赵毅湘等[2]研究了涂层刀具对钛合金钻削性能的影响,发现涂层刀具耐磨损性能好,表面粗糙度小;MURAD等[3]研究表明孔壁表面粗糙度随钻尖角度的增加而减小;张晋等[4]研究发现增大钻头顶角,可以降低毛刺尺寸,排屑更顺畅,孔质量更好;TAMURA等[5]用阶梯钻加工CFRP/TC4叠层板,讨论了预钻孔的直径对孔质量的影响;国外的RENAULT-PEUET钻头(三倾角钻头)刀具结构简单, 钻削钛合金时钻削力减小了近一半,并且刀具耐用度高[6];国内的群钻改善了钻削性能,修磨了横刃,与普通麻花钻相比,群钻钻削钛合金时轴向力减少了40%左右[7]。

制孔工艺优化方面:WAQAR等[8]研究了进给速度和主轴转速与加工面质量之间的相关性,并根据钻孔直径偏差,对出口毛刺高度和表面质量进行评估;S. SHARIIF等[9]研究了加工参数对钛合金钻削力的影响;胡立湘等[10]研究了切削用量对钛合金切屑形态的影响,随着进给量增大,切屑形态变为短螺旋形,此时排屑顺畅;LI等[11]通过螺旋铣孔实验,研究了刀具磨损对钻孔质量的影响,主切削磨损会导致严重的出口毛刺;董辉跃等[12]对复合材料/钛合金叠层板进行螺旋铣孔实验,优化了加工参数,钛合金孔出口无毛刺产生;另外,池建昌等[13]研制了一种钛合金超声振动钻削装置,实验发现钻削力比普通麻花钻减少了41%;VIJAY等[14]对钛合金进行电火花加工实验,给出了加工效率高、电极损耗小、表面粗糙度值低的放电参数。

本文采用自主磨制阶梯钻对钛合金进行钻削实验,分析了加工过程中的钻削轴向力、切屑形态、孔径、孔壁表面粗糙度以及孔出入口毛刺,并与普通麻花钻进行对比。

1 实验

1.1 工件材料和刀具

试验材料为Ti6Al4V(TC4),板厚为10 mm试验刀具为普通麻花钻(YG6X)和自主磨制的阶梯钻,直径都为6 mm,如图1所示,普通麻花钻刀具材料为钨钴类硬质合金,阶梯钻的棒料采用优质超细碳化钨粉末为原料,具有高硬度、高抗弯强度、高耐磨性、高韧性等特性,其WC晶粒尺寸为0.2~0.3 μm,牌号为ST2F,刀具结构参数如表1所示。

图1 两种钻头Fig.1 Two kinds of drills

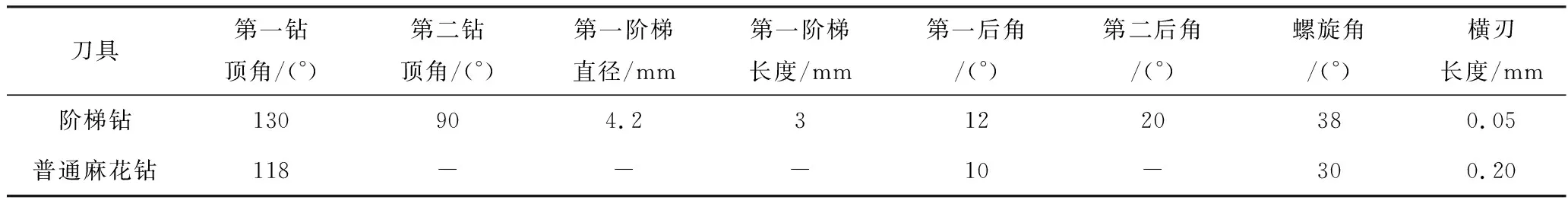

刀具第一钻顶角/(°)第二钻顶角/(°)第一阶梯直径/mm第一阶梯长度/mm第一后角/(°)第二后角/(°)螺旋角/(°)横刃长度/mm阶梯钻130904.231220380.05普通麻花钻118---10-300.20

阶梯钻简介:本文磨制的钻头具有两个阶梯,是钻孔和扩孔的复合体,也可以认为是初始刃口(第一主切削刃)和次级刃口(第二主切削刃)复合而成,第一阶梯部分预钻孔,去除工件中心材料,削弱了横刃对轴向力的影响;第二主切削刃非常锋利,这就使得第一主切削刃加工所产生出来的毛刺可以被第二主切削刃去除,通过调整第一主切削刃和第二主切削刃的几何参数,可以使得出口毛刺尺寸降到很小。

1.2 测试仪器和实验方案

钻削实验在KVC800/1立式加工中心上进行,该钻削平台还包括夹具和钻削轴向力测量系统。采用超景深三维显微系统(KEYENCE VHX-500FE)对孔进行观察。孔壁表面粗糙度采用MarSurf M300表面结构测量仪进行测量。轴向力采用Kistler 9253B23三向压电式测力仪进行测量,实验采用干式钻削方式。

钻削实验采用单因素实验方案进行两组实验,主轴转速n=700 r/min,进给量f=0.02,0.04,0.06,0.08 mm/r;进给量f=0.03 mm/r,主轴转速n=500,700,900,1 100 r/min。每组参数进行两次钻削实验,实验数据结果取两次实验的平均值。

2 结果与分析

2.1 钻削力分析

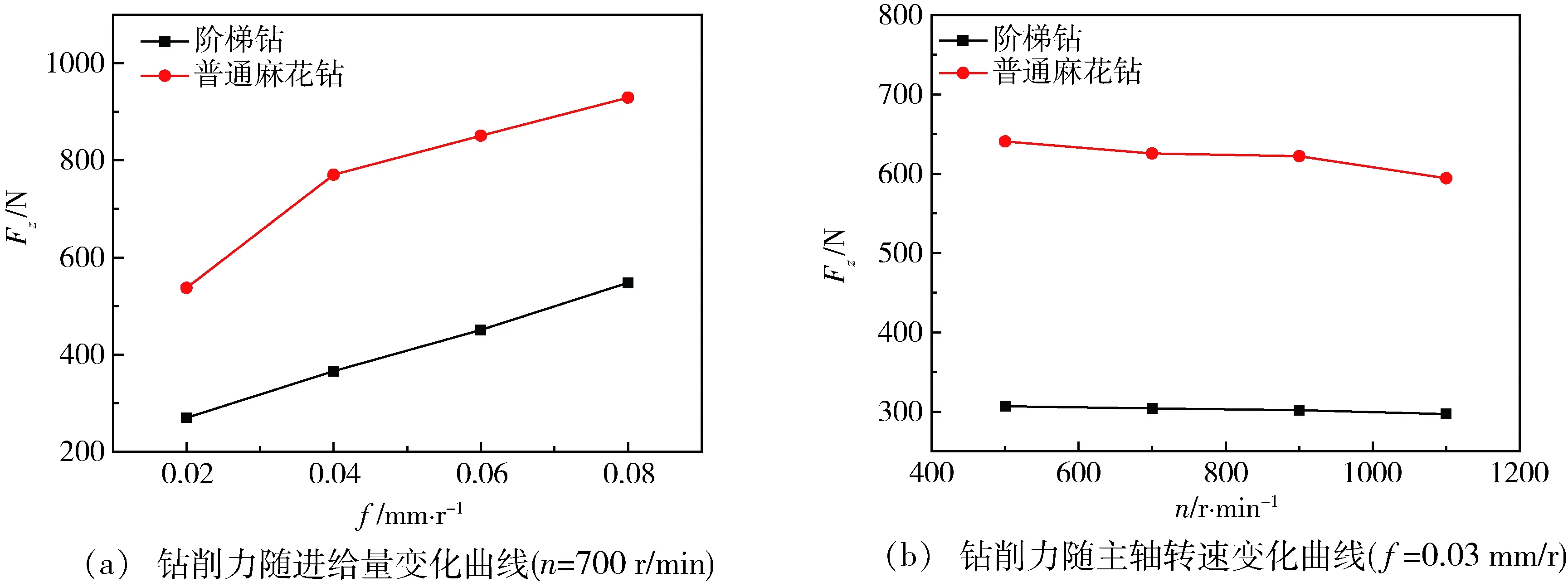

(1)进给量f对钻削力的影响。图2(a)是两种钻头最大钻削轴向力随着进给量变化的曲线,可以看出阶梯钻和普通麻花钻的轴向力特征曲线的变化趋势是相似的,主轴转速不变,随着进给量的增大,轴向力明显增大。一方面是因为在钻削过程中,进给量f增大,切削厚度hD增大[hD=(f/2)·sinβ],轴向力Fz也会增大;另一方面由于进给速度增大,钻头每转一圈切除的材料体积增加,切削刃需要克服的阻力也随之增大,钻削轴向力就会明显增大。钻削轴向力变化幅度很大,说明进给量对轴向力影响很大。

(2)主轴转速n对钻削力的影响。图2(b)是两种钻头最大钻削轴向力随着主轴转速变化的曲线,可以看出阶梯钻和普通麻花钻的轴向力特征曲线的变化趋势是相似的,进给量不变,随着主轴转速的增大,轴向力略有减小。这是因为主轴转速增大,钻尖与工件材料接触的时间减少,摩擦力也随之减小,钻削轴向力就会相应减小。同时主轴转速增加后,刀具、切屑和工件之间的摩擦变得更加剧烈,钻削区温度逐渐升高,导致工件材质软化,材料硬度降低,钻削力随之降低。钻削轴向力变化幅度很小,说明主轴转速对轴向力影响不是很大。

相同加工参数下,普通麻花钻的钻削力明显大于阶梯钻,这是由于阶梯钻独有的钻头结构导致的,在材料的钻孔过程中大部分缺陷是由于轴向力过大引起的,而轴向力的主要来源是横刃,横刃在钻孔过程中几乎做直线运动,挤压材料并没有切削作用,因此会产生很大的轴向力,与普通麻花钻相比,阶梯钻的横刃和第一主切削刃都很短,阶梯钻第一阶梯部分首先进行钻削加工,很大程度上减小了钻削轴向力。

图2 两种钻头钻削力随加工参数变化曲线Fig.2 Changes of drilling force with the processing parameters of two drills

2.2 切屑形态分析

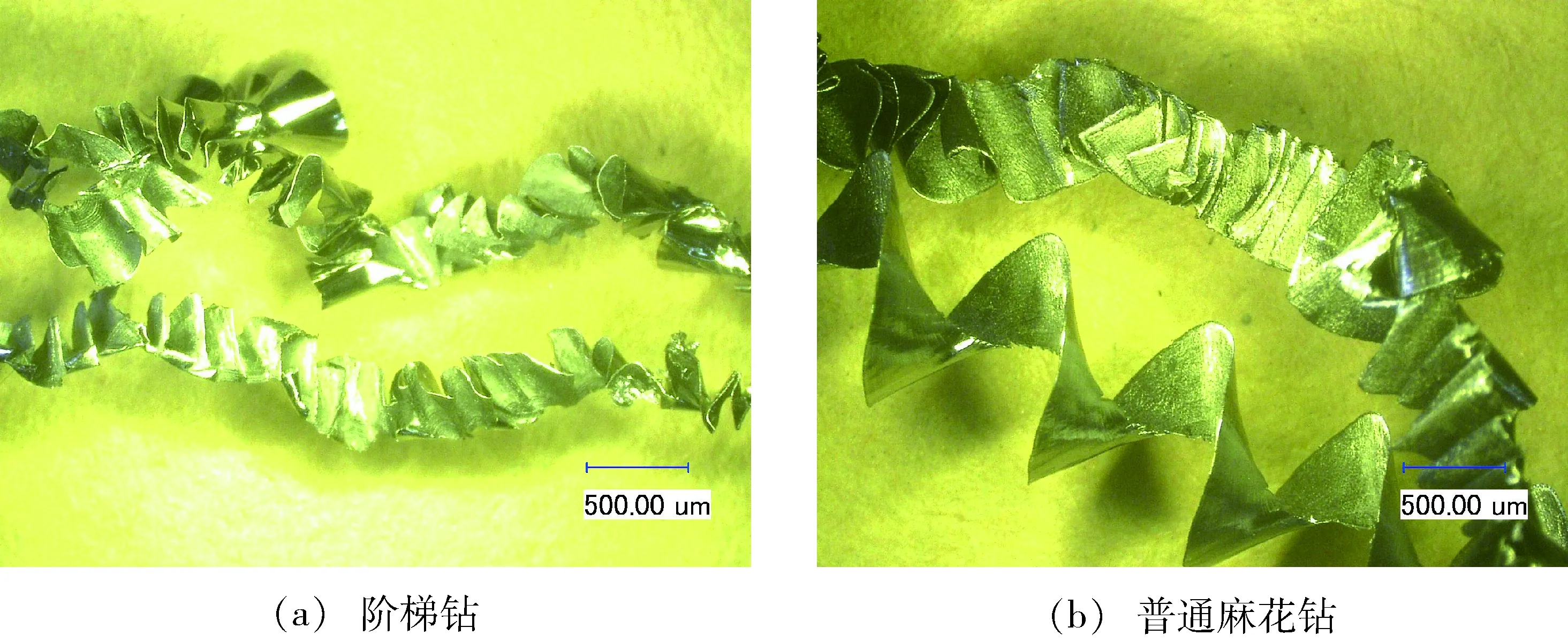

钛合金变形系数小,切削回弹大,产生的切屑长而薄导致排屑不畅。图3和图4为不同参数下两种钻头产生的切屑。对比两种钻头的切屑形态,明显发现普通麻花钻产生的切屑比阶梯钻的大,普通麻花钻切屑宽度是阶梯钻的3倍左右。这是因为阶梯钻的切屑主要由第二主切削刃产生,第二主切削刃短于普通麻花钻的切削刃的缘故。阶梯钻的切屑形态主要为均匀的带状和螺旋状,切屑尺寸小。随着进给量的增加,切屑厚度增大,阶梯钻的切屑形态由带状变为螺旋状。普通麻花钻的切屑主要为面积较大且锋利的带状和螺旋状切屑。随着进给量的增加,切屑出现烧伤,这是因为排屑不畅导致切屑堵塞在螺旋孔,而切屑带有大量的热量,热量积累进而烧伤切屑。

图3 两种钻头的切屑形态(f=0.03mm/r)Fig.3 Chip morphology of two drills (f=0.03mm/r)

图4 切屑形态随进给量变化(n=700 r/min)Fig.4 Chip morphologies of twist drill under different feed rate(n=700 r/min)

2.3 孔径分析

图5为测量的钛合金孔径分布图。可以看出普通麻花钻钻削的钛合金孔径值均大于6 mm,且超出了公差许可。阶梯钻钻削的钛合金孔径值均在6 mm上下浮动,几乎同钻头直径相同,且都在允许公差范围内。普通麻花钻钻削的钛合金孔径值波动相差甚大,分别与钻头直径相差101、135、14、134、106、235、148、139 μm。阶梯钻钻削的钛合金孔径值分别与钻头直径相差27、23、28、2、4、6、20、7 μm。产生孔径误差的根本原因是钛合金切屑与孔壁的摩擦造成的。钛合金的切屑流出量、切屑形态和钻削力是影响钛合金板孔径质量的主要因素。阶梯钻的切屑形态为宽度较小的带状和螺旋状,同时阶梯钻的螺旋角为38°(普通麻花钻的螺旋角为30°),容屑空间更大,切屑可以沿着螺旋槽顺利排出;阶梯钻产生的钻削力小,加工过程产生的振动小,钻削平稳,对孔径几乎没有影响。而普通麻花钻的切屑形态为长且宽的带状和螺旋状,钛屑排出过程中会在孔内堆积,随着钻头的转动,锋利坚硬的切屑会铰伤孔壁,进而使孔径变大;同时排屑不畅,势必会使切屑温度升高,切屑粘连在切削刃上参与切削,也会使孔径变大;钻削力大,导致机床加工过程不稳定,对孔径也有很大影响。

2.4 孔壁表面粗糙度分析

表面粗糙度是衡量孔质量的重要指标,当钛合金孔壁表面粗糙度Ra小于1.6 μm即为合格孔。图6为不同加工参数下两种钻头孔壁表面粗糙度对比图。

两种钻头的钻孔表面粗糙度与进给量和主轴转速都呈线性关系,表面粗糙度随着进给量的增加而增大,这是因为在钻削过程中,当进给量增加,使刀刃每转钻削厚度上升,钻削力随之增大,整个系统受到的冲击力必然变大,钛合金孔壁表面粗糙度随之增加。随着主轴转速的增大,孔壁表面粗糙度逐渐减小,这是因为主轴转速增大,钻头后刀面摩擦力减小,切削力就会相应减小,机床震动减小,钛合金孔壁表面粗糙度随之减小。

阶梯钻的孔壁表面粗糙度值明显小于普通麻花钻,且都在合格范围内。这与钻削力和钛合金切屑形态有很大关系。首先,阶梯钻是具有优化钻尖的钻头,特殊的钻尖结构确保了很好的定心性,阶梯钻比普通麻花钻的钻削力小,钻削过程更平稳,产生的机床系统振动小,孔壁表面粗糙度小;其次,阶梯钻产生的切屑容易排出孔外,钻削过程中不会划伤孔壁,而普通麻花钻产生的切屑体积大且锋利,排屑不顺畅,排出过程中铰伤孔壁,导致孔壁表面粗糙度值变大。

2.5 孔出入口毛刺分析

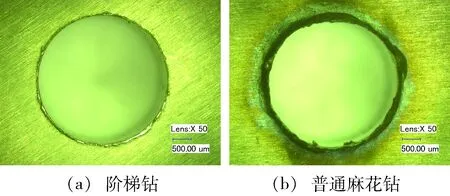

钛合金毛刺类型主要有泊松毛刺和翻转毛刺。孔出口方向毛刺尤为严重。图7和图8为两种钻头孔出入口毛刺形貌对比图。通过对比可以发现,阶梯钻入口圆滑光整,几乎没有毛刺产生,出口有少量泊松毛刺产生。普通麻花钻入口有毛刺产生,毛刺向工件里面凹陷,称负毛刺,出口方向有明显的翻转毛刺产生并且有烧伤现象。这主要是是由于刀具结构影响,阶梯钻是钻铰复合刀具,第一主切削刃加工所产生出来的毛刺可以被第二主切削刃去除,当加工参数取合适值时,就可以抑制翻卷毛刺的产生,而生成尺寸很小的泊松毛刺。普通麻花钻钻削的出口毛刺有明显的烧伤,这是由于钻削温度高,切屑排出不畅,而切屑带有大量的热量,产生烧伤现象。

图8 两种钻头孔出口形貌对比图Fig.8 Comparison of morphology of two drills

3 结论

本文采用自主磨制的阶梯钻对钛合金材料进行钻削实验研究,可以得到以下结论:

(1)阶梯钻以其独特的钻头结构,产生的钻削力

明显小于普通麻花钻,钻削力随着主轴转速的增大而逐渐减小,随着进给量的增大而明显增大;

(2) 阶梯钻产生的切屑体积小更容易排出孔外,普通麻花钻产生的切屑锋利且坚硬,排屑困难,损害孔质量;

(3) 相比普通麻花钻,阶梯钻制孔孔径误差小,几乎等同钻头直径,孔壁表面粗糙度都在允许范围内,孔出入口毛刺尺寸小。阶梯钻这种钻铰一体刀具适合钻削钛合金。