高体分SiCp/Al复合材料表面吸附氦气特性

刘云彦 李家峰 闻强苗 白晶莹 崔庆新

(北京卫星制造厂,北京 100094)

文 摘 针对高体分SiCp/Al复合材料气密性问题,系统研究了镀覆、原材料方向性对表面氦气吸附性能影响规律。研究发现该材料经镀覆处理后,其表面氦气吸附合格率提高20%,且随着镀层厚度的增加合格率逐渐提高;不同的机械加工方式对表面氦气吸附合格率影响较小;原材料存在方向各异性,横向切削下料方式下氦气吸附合格率高达91%,纵向切削下料方式下合格率仅为68%。

0 引言

随着航天技术的发展,对天线、微波及电子载荷产品的功率及容量提出了越来越高的要求,而单机载荷产品的大功率散热成为制约其发展的技术瓶颈之一[1-4]。以T/R模块、功率器件为代表的功耗组件对高导热材料提出了迫切的应用需求。高体分SiCp/Al复合材料(SiC颗粒体积分数55%)具有密度低、线膨胀系数可调以及热导率高等优点,在星载天线T/R模块壳体、功放模块壳体等具有广泛的应用前景[5-7]。高体分SiCp/Al复合材料通过控制其碳化硅颗粒组分的含量来调节其线膨胀系数,以实现与功率器件、芯片等的热匹配性,具体可应用在T/R模块壳体、功放模块壳体中的热沉衬底、载体等零部件中。另外,为满足高体分SiCp/Al复合材料与芯片、陶瓷组件等的焊接功能要求,需在其表面制备金、银等镀层[8-11]。

气密性是T/R模块壳体、功放模块壳体等封装组件的关键指标之一,气密性较差会使外界水汽、有害离子或气体进入多芯片组件中而产生表面漏电、参数变化等失效模式。在封装组件完成盖板封焊后,均需对壳体的气密性进行100%的检测[12-13]。在封装组件充氦检漏过程中,高体分SiCp/Al复合材料零部件由于材料表面疏松、孔隙率较大等问题,存在表面吸附氦气特性,对封装组件的气密性检漏结果产生干扰,因此封装组件均对高体分SiCp/Al复合材料零部件表面吸附氦气的性能指标严格控制。

有关高体分SiCp/Al复合材料零部件表面吸附氦气的性能的文献国内外鲜有报道,仅南京电子技术研究所[14]研究了镀层厚度对高体分SiCp/Al复合材料零部件表面吸附氦气的性能指标的影响规律。目前,高体分SiCp/Al复合材料零部件表面吸附氦气的性能指标已成为航天领域封装组件关注的重点。

本文系统研究了镀层、机械加工方式以及原材料切削方向对高体分SiCp/Al复合材料零部件表面吸附氦气的性能指标的影响规律,能够为降低高体分SiCp/Al复合材料零部件表面吸附氦气量提供指导。

1 实验

1.1 材料

高体分SiCp/Al复合材料中碳化硅颗粒体积分数为55%,材料由北方工业大学崔岩提供,制备方法为无压浸渗。

1.2 方法

采用氦质谱检漏仪进行,按照GJB 548B—2005《微电子器件试验方法和程序》进行测试,其中加压条件为氮加压0.4 MPa,2 h。

2 结果与讨论

2.1 表面镀层对吸附氦气性能指标的影响

高体分SiCp/Al复合材料应用在热沉衬底、载体等星载微波载荷产品时,为满足焊接功能要求,均需在其表面制备金、银或者镍镀层。因此,镀层对高体分SiCp/Al复合材料表面吸附氦气性能指标的影响需重点关注。图1列出了镀层对高体分SiCp/Al复合材料表面吸附氦气性能指标的影响测试结果,可以看出:(1) 从图1(a)中可以看出,高体分SiCp/Al复合材料在镀覆前后表面吸附氦气性能指标呈现出弥散性,部分试样镀覆后表面吸附氦气性能指标变大,另一部分试样镀覆后表面吸附氦气性能指标变小,但总的统计结果规律是高体分SiCp/Al复合材料经镀覆处理后,其表面吸附氦气性能指标合格率由54%上升至74%;(2) 从图1(b)中可以看出,随着镀层厚度的增加高体分SiCp/Al复合材料表面吸附氦气性能指标的变化规律同样呈现出弥散性,但总的统计结果是随着镀层厚度的增加,高体分SiCp/Al复合材料表面吸附氦气性能指标合格率随着镀层厚度的增加而略有提高。

图1 镀层对高体分SiCp/Al复合材料表面吸附氦气性能指标的影响Fig.1 Influence of plating on helium adsorption capability of high volume fraction SiCp/Al composites

图2给出了高体分SiCp/Al复合材料及表面镀层的微观形貌,可以看出:高体分SiCp/Al复合材料表面存在微孔且粗糙度较大,而其表面镀层则较为致密。表面吸附氦气性能指标主要与材料表面致密度有关,镀层的致密度较高体分SiCp/Al复合材料致密度高,可以一定程度上降低表面吸附氦气的性能指标[14]。从图1的结论可以看出,高体分SiCp/Al复合材料经镀覆处理后,其表面吸附氦气性能指标合格率提高20%,且随着镀层厚度的增加而增加。

图2 高体分SiCp/Al复合材料基材及镀层微观形貌Fig.2 Micro morphologies of high volume fraction SiCp/Al substrate and plating

2.2 机械加工方式对高体分SiCp/Al复合材料表面吸附氦气性能指标的影响

图3给出了铣加工以及研磨加工两种机械加工方式对高体分SiCp/Al复合材料表面氦气吸附性能指标的影响规律,可以看出两种不同的机械加工方式所生产的高体分SiCp/Al复合材料零部件表面氦气吸附性能指标基本一致,总的表面氦气吸附性能指标合格率也均在85%作用。因此,不同的机械加工方式对高体分SiCp/Al复合材料表面氦气吸附性能指标影响较小。

图3 机械加工方式对高体分SiCp/Al复合材料表面吸附氦气性能指标影响Fig.3 Influence of mechanical processing on helium adsorption capability of high volume fraction SiCp/Al composites

不同机械加工方式下高体分SiCp/Al复合材料表面微观形貌见图4,可以看出: 高体分SiCp/Al复合材料经铣加工处理后,较为粗糙;经研磨加工处理后,较为平整。但两种表面状态存在差异的基材,在完成表面镀层制备后,表面吸附氦气性能指标的测试结果基本一致。在镀层制备过程中,一方面酸洗、碱洗等工序对基材表面状态产生影响,另一方面镀层结晶生长过程中的“整平”作用也进一步降低了基材初始表面状态的差异所导致的最终粗糙度的差异[5]。此外,从2.1中的研究结果,也可以看出:在镀层厚度达到一定数值后,表面吸附氦气性能指标除了与基材本身有关,也与镀层有关。

图3的测试结果表明,虽然经研磨机械加工处理的高体分SiCp/Al复合材料表面粗糙度较铣加工处理的表面粗糙度优,但表面镀层制备后,氦气吸附量测试结果却基本一致。因此,在实际生产过程中,机械加工方式对表面吸附氦气性能指标影响较小。

图4 不同机械加工方式下高体分SiCp/Al复合材料表面微观状态Fig.4 Micro morphologies of high volume fraction SiCp/Alsubstrate on different mechanical processing

2.3 原材料切削方向对高体分SiCp/Al复合材料表面吸附氦气性能指标的影响

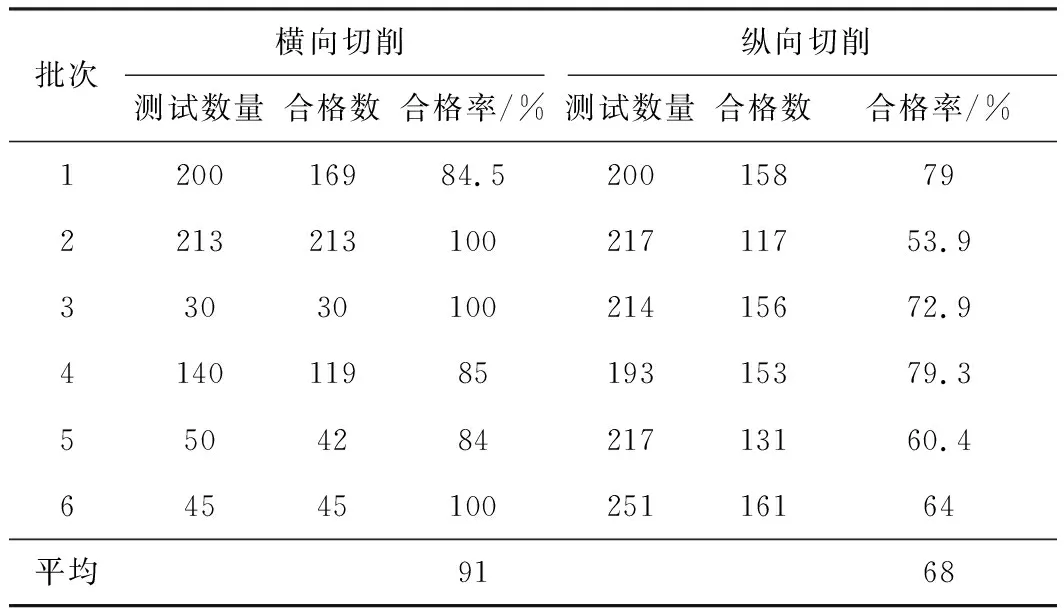

某型号实际生产过程中,通过对近2 000件高体分SiCp/Al复合材料热沉衬底零部件的表面吸附氦气性能指标测试,发现高体分SiCp/Al复合材料存在方向各异性,见表1。可见SiCp/Al复合材料热沉衬底零部件,采用完全相同的机械加工工艺、表面镀层制备工艺及表面吸附氦气测试方法,同一批次横向切削、纵向切削零部件实际生产过程中交叉同步完成。因此,除了原材料下料的方向性存在差异外,近2 000件热沉衬底在机械加工、镀层制备以及后续测试各个工序的参数完全一致。另外,每批次生产的高体分SiCp/Al复合材料热沉衬底表面吸附氦气性能指标合格率,采用横向切削方式下料的产品一次合格率均高于采用纵向切削方式下料的产品一次合格率。连续6个批次下,横向切削方式下料的产品一次合格率均在84%以上,纵向切削方式下料的产品一次合格率均在80%以下。而经汇总统计的表面吸附氦气性能指标合格率数据,采用横向切削方式下料的产品一次合格率高达91%,远高于采用纵向切削方式下料的产品一次合格率68%的测试结果。

不同切削方向下高体分SiCp/Al复合材料表面的微观特征见图6,可以明显看出:横向切削下料的高体分SiCp/Al复合材料产品表面碳化硅颗粒组分的含量较低,而纵向切削下料的高体分SiCp/Al复合材料产品表面碳化硅颗粒组分的含量较高。碳化硅颗粒组分含量越高,高体分SiCp/Al复合材料制备过程中产生的两种组分界面微孔隙也越高,导致氦气附着的量越大;碳化硅颗粒组分含量越低,高体分SiCp/Al复合材料制备过程中产生的两种组分界面微孔隙也越低,导致氦气附着的量越小。

表1 不同切削方向下高体分SiCp/Al复合材料表面氦气吸附性能指标测试结果Tab.1 Helium adsorption capability of high volume fractionSiCp/Al composites on different cutting direction

图6 不同切削方向下高体分SiCp/Al复合材料表面微观特征Fig.6 Micro morphologies of high volume fraction SiCp/Al substrate from different cutting direction

3 结论

通过镀层制备、机械加工方式以及原材料切削方向对高体分SiCp/Al复合材料表面氦气吸附性能指标影响规律的研究,可以得出以下结论:

(1)高体分SiCp/Al复合材料经镀覆处理后,其表面氦气吸附量降低,且随着镀层厚度的增加其氦气吸附量逐渐减小,镀覆处理后合格率提高20%;

(2)不同的机械加工方式对高体分SiCp/Al复合材料表面氦气吸附性能指标影响无影响,说明氦气主要附着在高体分SiCp/Al复合材料表面微孔隙中,宏观表面粗糙特征不足以附着氦气分子;

(3)高体分SiCp/Al复合材料存在方向各异性,不同的原材料切削下料方向对高体分SiCp/Al复合材料表面氦气吸附量具有重要影响,其中横向切削下料合格率为91%,纵向切削下料合格率为68%。