并联式液压系统节能位置控制器

,

(许昌学院 机电工程学院,河南 许昌 461000)

电液伺服系统(electro-hydraulic servo systems,EHSS)综合了电气和液压两方面的优点,具有控制精度高、响应速度快、易于实现各种参量的反馈等优点,已广泛应用于国民经济的各个领域,如板带轧机的板厚控制[1]、挖掘机械位置控制[2]等.

电液伺服系统位置跟踪控制在很多文章中均有提及,然而,很少关注电液伺服系统的实际工作状态及如何减少能量损失等问题[3].文献[4]在容积式变量泵中嵌入定压控制器.文献[5]采用无阀式电液伺服系统,即用一种特殊设计的液压泵来控制执行元件位置和压力,而整个液压系统中没有使用任何控制阀.文献[6]采用了五阀加蓄能器结构来改善系统性能.

本文的目的在于介绍一种新的液压控制器,能够追踪位置轨迹,并能减小系统能量损失.在该系统中,在泵的出口并接一比例溢流阀,如图1,这样,在泵的出口处即可对系统压力进行变压控制,利用该控制系统可以有效解决电液伺服系统跟踪误差与减小能量损失之间的冲突问题.

1 液压系统被控模型

如图1所示,电液伺服系统非线性动态模型包括液压缸、比例换向阀、比例溢流阀,目的是对电液伺服系统被控模型进行扩展以得到其统一状态方程来合理描述变压电液伺服系统.图2(a)(b)分别是比例换向阀和溢流阀动力学原理图.

图1 电液伺服系统结构示意图

图2 (a)比例换向阀动力学原理 (b)比例溢流阀动力学原理

如图2a所示,比例换向阀阀芯的运动动力学可以用单自由度阻尼和强迫振动模型来描述[7],从而得到如下的二阶微分方程,

(1)

式中,xd为阀芯位移,kd为换向阀增益,ωd为自然频率,ζd为阻尼系数,u1为换向阀输入电压.

通过阀口的流量方程式[3]

(2)

(3)

在液压缸进出口,液体压力方程式[7]

(4)

(5)

式中,β为液压体积模量,A1、A2为液压缸无杆腔和有杆腔有效作用面积.

该系统可看作由质量、弹性力和阻尼组成,可由下式代替.

(6)

式中,xc为液压缸活塞位置,m、c、b为负载质量、刚度、阻尼比.

比例溢流阀内部工作示意图如图2b所示,为了模拟比例溢流阀内部动态,利用类似于文献[6]中二阶模型公式

(7)

式中,xr为比例溢流阀阀口开度,Cf为液体动力系数,Dr为溢流口底部直径,Δps为溢流阀进出口压力差,Kr为控制器输入增益,us为溢流阀输入电压,cr、br、mr为溢流阀等效刚度、阻尼系数、质量.

泵出口处系统压力ps参考文献[1]可得方程式(8).

(8)

式中,Vos为泵和两个阀之间液体体积,Qp为泵出口流量,Qd为流经比例换向阀流量,见式(2),Qr为流经比例溢流阀流量,其公式为

(9)

式中,Cdr为溢流阀流量系数,πDr为溢流阀开口面积梯度,Δpy为溢流阀进出口压力差.

(10)

2 控制器设计

如式(10)所述,本文研究的电液伺服系统被控模型有两个输入即比例换向阀输入电压和比例溢流阀输入电压,一个输出即液压缸活塞位移,目标是提出一位置追踪控制策略以很好地追踪液压缸活塞位移并能对泵出口处压力进行变压控制以实现节能的目的.因此,需要设计一稳定的具有最佳节能效果的控制器以及其控制准则.

2.1 控制器结构

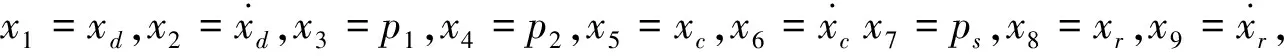

所设计的控制器结构可以选择结构简单且在工业应用中比较成熟的类型,如下式

(11)

控制器矩阵第一元素主要为了围绕u1建立,这有助于提高被控系统的跟踪性能.第二元素则为了围绕建立的反馈回路,主要是通过压力控制达到节能的目的.为了获得最佳参数,还需得出控制器最优整定方法.

2.2 最优控制器整定

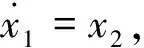

系统控制器控制回路如图3所示,被控系统模型传递函数Gp1和Gp2为降阶传递函数,可从式(10)至(11)得出其公式为Gp1=1/(a1s2+b1s+k1)Gp2=1/(a2s2+b2s+k2).追踪误差为

a1s2e1(s)+b1se1(s)+k1e1(s)=u1(s),a2s2e2(s)+b2se2(s)+k2e2(s)=u2(s).

(12)

由图3可知,系统控制器C为全状态反馈控制器,其状态由输入λ表示,控制器则产生由 线性组合的控制信号.下面选择合适成本函数来描述控制器最佳整定准则.

再次,对成本函数J=J1+J2最小化寻求最佳解决方法.因此,所获得的成本函数应增强为单一无限线性二次型问题进行处理,如下式

(13)

3 实例验证及结果分析

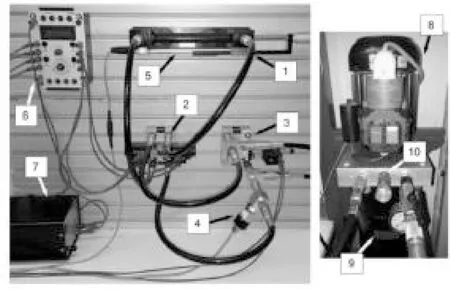

文章通过实验装置来验证设计控制器的正确性,实验装置结构如图4所示,位移传感器主要测量液压缸活塞的位置,系统压力由压力传感器测得,Dspace1104 R&D为系统控制板,压力传感器和位移传感器将所测信号通过数据线传送给Dspace1104 R&D,然后Dspace1104 R&D经所设计控制器算法计算后分别向比例换向阀和比例溢流阀输出控制信号u1和u2.

图3 控制器示意图

注:1.双作用液压缸,2.比例换向阀,3.比例溢流阀,4.压力传感器,5.位移传感器,6.电磁铁驱动装置,7.直流电源,8.泵,9.油箱,10.安全阀.图4 实验装置

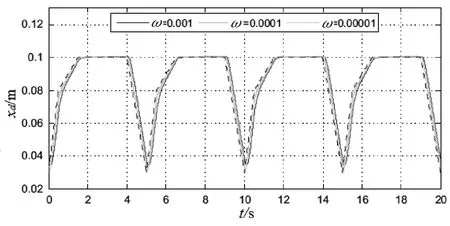

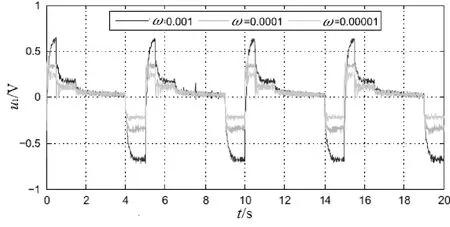

取采样周期T=10 ms,参数v=0.001,节能权值ω分别取0.001、0.000 1、0.000 01时以及系统定值压力pσ=0.3 MPa时实验结果如下列图所示.图5为不同ω时所设计控制器对液压缸活塞位移的追踪学习结果,其中,黑色虚线为活塞位移曲线,从图可知,对于不同的ω,所设计控制器均能对液压缸活塞位移进行学习追踪.图6和图7说明为了在追求节能与提高系统追踪性能之间得到最佳效果,ω越大,则需要输入电压u1越大,而输入电压u2越小.同时,需要说明的是,对所有选取的ω值,所获得的控制器增益均是最优值.因此,对每个ω值,这些控制器增益集能使控制系统成本函数最小化.

图5 所设计控制器对液压缸活塞位置追踪图

图6 不同ω时所需输入信号值

图8为四种工况下通过溢流阀所产生的能量损失,从图中可知,ω越大,能量损失越小,这说明所设计控制器在兼顾节能和系统性能时,对不同ω已进行最优整定.同时变压电液伺服系统(ω不同)能量损失要比定压伺服系统(ps=0.3 MPa)能量损失低.

图7 不同ω时所需输入信号值

图8 四种工况下通过溢流阀所产生的能量损失

4 结语

定压电液伺服系统虽然响应速度快,定位精度高,但由于系统压力恒定,在负载变化情况下,不可避免地会造成系统过多的能量损失.如何在不影响系统追踪性能的同时又能考虑降低系统能量损失,对电液伺服系统来讲是一个很重要的值得研究的问题.文章则引入变压控制器,用比例换向阀控制液压缸活塞位移,用比例溢流阀来控制系统工作压力,通过对比例换向阀输入信号u1和比例溢流阀输入信号u2的控制,达到不降低追踪性能又可以减小系统能量损失的目的,实例验证结果证明了该控制器设计的科学合理性.