浅谈重型承载式AGV装配线体的应用

张含,张启,刘贵军,杨涛,张海婧

浅谈重型承载式AGV装配线体的应用

张含,张启,刘贵军,杨涛,张海婧

(陕西重型汽车有限公司,陕西 西安 710200)

现行重型卡车装配线的方式为在轮胎工位进行线体爬坡处理,实现轮胎的在线装配,从而降低小车的支撑高度,满足人机工程的要求。文章分析的流水线形式为重载AGV承载,低位装配,具备举升功能,配备举升平台实现AGV平面循环及车辆下线。

人机工程;重载AGV;平面循环

1 AGV基本概述

1.1 基本原理

自动导引运输车(简称AGV),指装备有电磁或光学等自动导引装置,能够沿规定的导引路径行驶,具有安全保护以及各种移载功能的运输车,工业应用中不需驾驶员的运输车。一般可通过电脑来控制其行进路线以及行为,或利用电磁轨道来设立其行进路线,电磁轨道黏贴于地板上,运输车则依循电磁轨道所带来的讯息进行移动与动作。

1.2 发展应用

从20世纪80年代以来,AGV系统已经发展成为生产物流系统中最大的专业分支之一,并出现产业化发展的趋势,成为现代化企业自动化装备不可缺少的重要组成部分。在我国,随着物流系统的迅速发展,AGV的应用范围也在不断扩展,如何能够开发出能够满足用户各方面需求的AGV系统技术是未来我们必须面对的现实问题。

2 项目应用背景

2.1 项目纲领

规划年产单班10000辆核心产品,一条装配线体,设计相应的总体布局,匹配节拍基本设定4JPH。

2.2 建设要求

厂房的设计主体长度应为两侧通道长度与流水线长度之和,考虑成本,缩短主线长度为项目的优化点。

3 线体布置形式的分析

在重型卡车装配线体设计要求中,多以绿色、节能和人机工程佳为前提条件,常用的设计方案见表1。

表1 重卡装配线设计形式

3.1 工艺分析

线体的形式,根据其主要应用范围不同,技术要求的侧重也不相同,具体说明如下:

3.1.1方案A

本方案为重卡生产线的主流形式,正向装车工艺,通过小车支撑车桥(轴),保证车体稳定并可将车体的设计支撑高度降低。通常保证各车桥(轴)线距离地面高度400mm左右,小车通过销孔与地拖链连接,实现线体和小车联动。在装配轮胎工位之前,配合线体爬坡设计,实现整车爬坡至设计高度H。(H=轮胎装配所需轴线高度-小车支撑确定轴线高度,H一般取值350mm,坡度控制在5%以内)

通过线体爬坡后,保证各车桥(轴)线距离地面高度≮700mm,可以将轮胎顺利的安装于车桥上(16.00 R20充气后直径1309mm)。完成轮胎安装后线体设计下坡段,下坡运行中整车与支撑轮胎的同步双板链对接,支撑小车脱离,轮胎顺次落于在双板链上,运行节拍与地拖链一致。下坡工位结束后,车辆在双板链上向下一工位运行。

3.1.2方案B

正向装车工艺,通过重载AGV集成的支撑结构,实现车桥(轴)支撑,保证车体稳定。AGV沿设定的线路承载整车行进,支撑高度可柔性设计,车轮的在线装配通过性依据AGV的固定支撑高度和举升行程合理组合设计,原则上保证非轮胎装配工位各车桥(轴)线距离地面高度≮500mm,在轮胎装配工位,将支撑模块举升250mm,满足轮胎安装高度要求。下线状态车辆运行到举升台工位,托举整车满足车辆举升400~500(mm),确保AGV支撑结构与车辆完全脱离,AGV与举升机构通讯互联,举升到位后,本工位的AGV独立自动运行,驶出工位,完成平面循环,举升平台下降,再次运行线体前,车辆在举升平台上完成相关作业并驶出装配线。

3.1.3方案C

正向装车工艺,通过小车支撑车桥(轴),保证车体稳定,小车通过销孔与地拖链连接,实现线体和小车联动。小车支撑高度决定车轮的在线装配通过性,通常保证各车桥(轴)线距离地面高度≮700mm,可以将轮胎顺利的安装于车桥上,下线状态车辆运行至举升台工位,通过举升平台托举,满足整车举升400~500(mm),确保支撑小车与车辆完全脱离,实现整车下线。

3.2 对比分析

3.2.1下线方式

方案B、C:通过举升平台将车辆整体举升,满足车辆与对应支撑大间隙脱离;

方案A:在坡道下坡阶段,完成自前轮到后轮依次与双板链接触,同步完成走线节拍一致。

3.2.2线体循环方式

方案A、C:通过地坑配合回转轨道,满足支撑小车在立体空间完成循环;

方案B:在平面一定的转弯半径范围内完成平面循环。

3.2.3人机工程

方案A、B:可以实现在多数工位满足低位装配的需求,符合人机工程需求,降低劳动强度;

方案C:作业高度相对较高。

综上所述,在三种方案中,全部满足线体循环、车辆轮胎在线装配,但是方案C无法满足人机工程,不建议实施。故主要分析方案选定为方案A、B。

4 重载AGV应用分析

根据项目总体需求,从建设需求和运行过程方面,分析线体布置参数、线体长度设计及工艺设计等内容,对厂房建设等方面进行应用分析。

4.1 建设要求分析

主要按照线体设计的必要性,分析线体设计内容如下:

4.1.1方案A

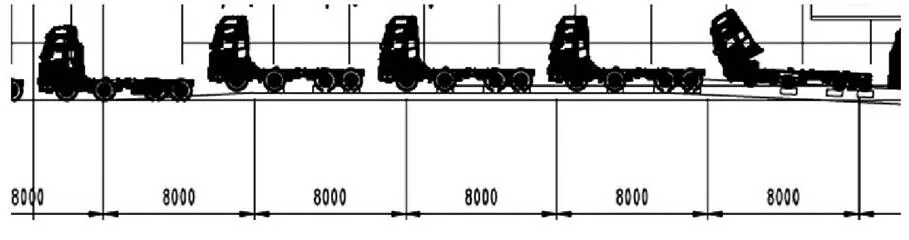

对线体驱动电机及主减速机布置理论设计,满足安装尺寸及维修的便利空间。需求尺寸常规≮6000(mm),匹配人机工程降低车辆上翼面高度,爬坡段需考虑整车在爬升段的防滑,坡度≯2.8°。爬坡段爬升高度一般处于350~400(mm),爬坡段距离7100~8100(mm),下坡段距离同样限于车辆在支撑上的防滑,坡度≯3°,下坡段距离6600~7600(mm),理论上此区域车辆在支撑上有滑动的趋势,不建议在此段区域设计装配内容,故有13700~15700(mm)区间属于不利于装配段。地拖链线体爬坡形式见图4-2。

L =LG+LD+LP= LG+6+14.7= (LG+20.7)m=(LG+20.7)m

注:L实际线体会产生的线体占用长度,LG=装配工位数*工位长度,LD线体电机及维修占用长度,LP线体爬坡占用长度。

图1 地拖链线体爬坡示意图

4.1.2方案B

AGV转弯过程需设计必要的转弯半径,计算AGV满足平面循环的最小转弯半径参数,该参数决定线体占用的多余长度,实际AGV转弯半径参照AGV轴距长度的1.5倍计算。按照方案需求AGV整体长度3米,轴距2.3米,转弯半径约为3.5米。AGV转弯过程线体布置示意见图4-2。

L= LG+2*LZ= (LG+2*3.5)m=(LG+7)m

注:L实际线体会产生的线体占用长度,LG=装配工位数*工位长度,LZ=AGV转弯半径。

图2 AGV转弯过程线体布置示意图

综合上述分析,得出以下结论:

方案A:厂房最短建设长度=(LG+20.7)+必要通道预留尺寸;

方案B:厂房最短建设长度=(LG+7)+必要通道预留尺寸。

4.2 运行形式分析

主要按照线体运行形式,考虑线体设备的维修保养、线体需求配套等设计要点,分析内容如下:

4.2.1方案A

线体小车与线体同步循环,配套小车多,理论上为线体工位小车数的两倍;驱动电机维修区域小,集成在两侧地坑内,线体下部地坑需考虑人员维修时的便利性;坡道处影响线体上其他设备的过线流畅性,要求地坑深度不低于3.2米。此线体设计一经建成,改造难度大,设计形式基本冻结。

4.2.2方案B

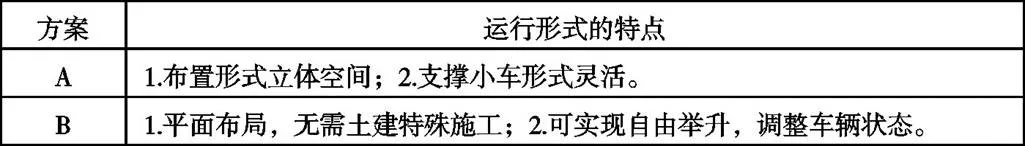

AGV整体式成套设计,考虑备用一台,应对线体设备故障;线体为平面布置,维修区域可设计在线体的下线端,维修人员无需地坑作业,劳动强度低;地面上保持水平、无障碍,主线没有管理盲点。运行形式特点见表2。

表2 运行形式特点表

5 结论及推广分析

5.1 结论

综合上述分析能够得出:

方案A:传统设计形式,运行简单,可兼顾人机工程,厂房长度需求大,设施配套多,设备维护保养难度大,流水线建设复杂,改造柔性差。

方案B:自动化线体形式,厂房面积需求小,设施配套少,流水线目视化效果佳,升级改造柔性好,设备管理要求高。

5.2 推广分析

在对比传统方案的过程中发现,新的AGV布置线体形式还存在以下几点优势:

1)平面循环以较小的土建施工量配合线体建设,不存在大量的地坑、地沟施工,利于工期的控制;

2)线体的日常维护不用工人在线体下部地沟中操作,利于劳动强度、工作环境的改善;

3)施工后线体平面可以复原为地坪,利于现场管理、“6S”和精益管理理念更好实施;

4)线体的节拍可以通过程序控制完成不均等节拍走线,路径可以通过改造成双岔路、S型线路,进而适应产品的变更和工艺的改善;

5)AGV控制系统可以完成车辆管理、交通管理、通讯管理等系统与MES系统的集成,满足信息化线体的集成管理需求;

6)AGV系统有准确的定位功能,具备匹配智能机器人的条件,可实现线体智能化改造。

6 小结

AGV以轮式移动为特征,活动区域无需铺设轨道、支座架等固定装置,不受场地、道路和空间的限制。因此,在自动化物流系统中,最能充分地体现其自动性和柔性,实现高效、经济、灵活的无人化生产。本文通过对线体方案、建设要求和运行形式等方面的分析,希望对高度体现柔性化、智能化、可视化、信息化的生产线建设项目提供思路和依据。随着AGV技术的发展及其应用范围的拓展,下一步深入研究高JPH的重载AGV生产线设计方案。

The Brief Analysis Of Heavy-load AGV Assembly Line

Zhang Han, Zhang Qi, Liu Gguijun, Yang Tao, Zhang Haijing

( Shaanxi Heavy-duty Motor Company C., LTD, Shaanxi Xi'an 710200 )

At present, in order to reduce working altitude and meet the requirements of human factors, the design ideas of heavy-duty truck assembly line is use the climbing line to complete tire assembly at the tire assembly station. The assembly line form analyzed in this paper is Heavy-load AGV, optimal human factors, with lifting function, use lifting platform to complete AGV plane circulation and complete the final process.

human factors; Heavy-load AGV; plane circulation

A

1671-7988(2018)16-207-03

U461.99

A

1671-7988(2018)16-207-03

CLC NO.: U461.99

张含,就职于陕西重型汽车有限公司。

10.16638/j.cnki.1671-7988.2018.16.074