中山河翻板闸门流激振动试验及优化设计

徐惠民 严根华 陈照

摘要:底轴驱动式翻板闸门结构的泄水方式系门顶溢流,射流下方形成的密闭空腔常常造成不稳定振荡源,从而诱发闸门结构强烈振动,对结构安全运行造成严重威胁。通过水弹性振动模型试验研究了底轴驱动式翻板门的水力特性和闸门结构的流激振动特性,观测了闸门运行过程中的水流流态,取得了作用于闸门结构的水流脉动压力,给出了闸门结构的流激振动加速度、位移及应力等动力响应参数,通过随机数据分析获得了各种动力参数的谱特征和安全性评价数据。在此基础上,对影响翻板门运行安全稳定的射流空腔通气问题进行系统试验研究,提出了门顶设置破水器的优化布置方案和闸墩两侧设置通气孔的补气措施,避免了不稳定负压空腔可能产生的压力振荡。

关键词:水力特性;流激振动;优化设计;底轴驱动翻板门

中图分类号:TV663

文献标志码:A

doi: 10.3969/j.issn.1000-1379.2018.07.023

底轴驱动式翻板闸门是一种近年来应用于城市水环境整治和建设的新门型。其泄水方式系门顶溢流,特有的水动力特性有别于常规门型,射流下方形成的密闭空腔常常造成不稳定振荡源,从而诱发闸门结构强烈振动,对结构安全运行造成严重威胁。因此,需要开展水弹性振动模型试验对闸门结构的流激振动特性进行系统试验研究,掌握该型闸门结构的运行性态,对存在的问题提出处理方案,并通过优化设计来确保闸门安全运行。

南京市溧水区中山河闸坝工程 的作用为旱季关闸蓄水,满足上游区域灌溉与生态用水的需求:汛期开闸宣泄洪水,保障南京市溧水区的安全;枯水期引中山水库的清洁水源调蓄城区河道水位,改善溧水城区的水环境。该工程采用水闸与溢流坝相结合的布置形式,中孔设闸,两边孔设堰。中孔闸底板高程5.5m,闸顶高程9.0m,闸宽24m。闸底板廊道段采用空箱结构,闸门采用底轴驱动式翻板门闸型。

1闸门结构的水动力特性

1.1水流流态特征

中山河闸门开启泄流过程中水闸泄流流态类似倾斜薄壁堰。试验工况:上游水位9.5m,下游水位7.5m,闸门开度e=0.0°~90.0°(工况1);上游水位9.0m,下游水位7.0m,闸门开度e=30.0°~90.0°(工况2)。不同闸门开启角度下水流流态见表l。

1.2工作门脉动压力特性

工作门运行过程中受到的动水荷载包含时均动水压力和脉动压力两部分。为掌握作用于闸门上/下游面脉动压力沿门体纵向的分布情况,在闸门面板上布置了5个测点(具体布置见图1)。

工作门脉动压力试验在工况1、2下进行。试验测得不同运行工况下闸门结构脉动压力时域过程、谱密度曲线及脉动压力均方根随开度的变化关系(见图2)。

工作门脉动压力试验结果表明,各测点脉动压力随闸门开度变化不大,闸门各运行开度下最大脉动压力均方根约为3.383kPa。从功率谱密度曲线可以看出:工作门门体脉动压力的主能量分布在10Hz以内,其中优势频率为1Hz左右,较高频率的脉动能量迅速衰减。

2闸门结构的流激振动特性

从本质上讲,闸门流激振动属于水弹性振动范畴。根据结构运动方程,闸门的水弹性模型应当同时满足几何尺寸、水流运动、结构动力相似(质量密度、弹性模量、泊松比等参数相似),按此推导有关的参数比尺:几何比尺Lr=20,质量密度比尺ρr=1,弹性模量比尺Er=Lr,泊松比比尺μr=1,阻尼比尺Cr=Lr2.5。该工程工作闸门采用钢质板梁结构,其基本物理力学指标为:容重7.85×l04N/m^3,弹性模量2.lO×l05MPa,泊松比0.3。按水弹性相似原理确定的水弹性模型材料的物理力学指标为:容重7.85×l04N/m3,弹性模量1.05×l04MPa,泊松比0.3。目前市场上很难买到满足上述条件的材料,因此本试验采用特殊研制的符合水弹性相似要求的特种材料。

2.1闸门结构振动加速度特征

为了获取工作闸门运行过程中的流激振动特性,在特制的水弹性闸门模型上布置了5个振动测点(测点布置见图3),每个测点分别测取垂直面板方向(x向)、垂直水流横向(y向)及垂直于底轴方向(z向)3个方向的振动量。采用随机振动理论及其谱分析方法進行振动数据的处理,分别获得闸门振动过程的谱特征和数字特征,以揭示闸门振动的频域能量分布及振动量。

试验在上游水位9.5m、下游水位7.0m、闸门开度e=100~900(工况3)及闸门开度e=42°、下游水位7.0m、上游水位为8.5~9.5m(工况4)两种运行工况下进行。试验测得的振动加速度均方根随开度变化关系、典型测点的闸门振动加速度时域过程及谱密度见图4。

由图4可知:在固定水位运行工况(上游水位9.5m、下游水位7.0m)闸门面板结构振动量总体趋势是随着闸门开度的减小振动响应逐渐减弱。在闸门开度e=10°~40°时,受门后空腔不稳定的影响振动加速度均方根有一个小范围的提升,随后迅速降低,闸门面板结构顶部振动量较下部大,下部靠近底轴位置振动量较小,闸门两侧振动量较大,闸门中部振动量较小。试验测得闸门面板结构顶部最大振动加速度均方根垂直面板方向(x向)为0.212m/s^2、垂直水流横向(y向)为0.132m/s^2、垂直于底轴方向(z向)为0.520m/s^2;闸门面板结构底部振动加速度相对较小,最大均方根垂直面板方向(x向)为0.064m/s^2、垂直水流横向(y向)为0.132m/s^2、垂直于底轴方向(z向)为0.048m/s^2;门叶两侧最大振动加速度均方根为0.520m/s^2(Vl测点z向),门叶中部最大振动加速度均方根为0.132m/s^2(V2测点y向)。

在固定闸门开度运行工况(e=42°)闸门面板结构振动总体趋势是随着上游水位的升高振动响应逐渐增强,闸门面板结构顶部振动量较下部大,门叶两侧振动量较门叶中部大。在下游水位7.0m、闸门开度e=42°时,上游水位从8.5m逐步变化至9.5m,试验测得闸门面板结构顶部振动加速度最大均方根垂直面板方向(x向)为0.150m/s^2、垂直水流横向(y向)为0.039m/s^2、垂直于底轴方向(z向)为0.181m/s^2;闸门面板结构底部振动加速度相对较小,最大均方根垂直面板方向(x向)为0.027m/s^2、垂直水流横向(y向)为0.016m/s^2、垂直于底轴方向(z向)为0.020m/s^2;门叶两侧最大振动加速度均方根为0.181m/s^2(VI测点z向),门叶中部最大振动加速度均方根为0.065m/s^2( V2测点x向)。

从频谱分析可以看出,閘门门叶结构振动频率主要集中在25 Hz以内,其中优势频率在1、10、15 Hz左右。

2.2闸门结构振动位移特征

为了获取工作闸门运行过程中流激振动引起的闸门振动位移变化特性,同样利用特制的水弹性闸门模型,对图3中5个测点通过KD5018双积分电荷放大器测取振动位移,每个测点分别测取闸门的垂直面板方向(x向)、垂直水流横向(y向)及垂直于底轴方向(z向)3个方向的动位移。动位移数据的处理采用随机振动理论及其谱分析方法进行,分别获得闸门动位移过程的谱特征和数字特征,揭示闸门振动位移的频域能量分布。试验结果见图5。

在固定水位运行 工况(上游水位9.5m、下游水位7.0m)下闸门面板结构振动位移总体趋势是:随着闸门开度的减小、下泄流量逐渐减小,振动位移响应逐渐减弱,闸门面板结构顶部振动位移较下部靠近底轴部位大,下部靠近底轴位置振动位移相对较小,闸门两侧振动位移比闸门中部振动位移大。试验测得该工况下闸门面板结构顶部振动位移最大均方根垂直面板方向(x向)为2.2mm、垂直水流横向(y向)为0.95mm、垂直于底轴方向(z向)为4.6mm;闸门面板结构底部振动位移相对较小,最大均方根垂直面板方向(x向)为0.56mm、垂直水流横向(y向)为1.5mm、垂直于底轴方向(z向)为1.43 mm;门叶两侧最大振动位移均方根为4.5mm(Vl测点z向),门叶中部最大振动位移均方根为2.0 mm( V2测点z向)。

在固定闸门开度运行工况(e=42°)下闸门面板结构振动位移总体趋势是:随着上游水位的升高、下泄流量逐渐增大,振动位移响应逐渐增强。在下游水位7.0m、闸门开度e=42°时,上游水位从8.5m逐步变化至9.5m,试验测得闸门面板结构顶部振动位移最大均方根垂直面板方向(x向)为0.951mm、垂直水流横向(y向)为0.780mm、垂直于底轴方向(z向)为1.225mm;闸门振动位移频率主要集中在15Hz以内,其中优势频率为1.0Hz左有,偶尔有10Hz的峰值出现。

2.3闸门结构振动应力特征

闸门结构的动应力测量与振动位移测量同步进行,重点考察了主要部件的动应力状况。测点位置包括闸门面板,横梁腹板、翼缘,纵梁腹板、翼缘等部位,本次试验水弹性闸门共布置22个应力测点。动应力测量通过对闸门结构表面进行技术处理后,直接粘贴应变计,并通过应力应变放大测量系统测取闸门在运行过程中各部位的动态应变,再通过随机分析处理专用软件进行统计运算。试验测得闸门面板最大振动应力均方根为0.450MPa,横梁中断面最大振动应力均方根为0.906MPa,中断面纵梁最大振动应力均方根为0.506MPa,横梁边断面最大振动应力均方根为0.313MPa,边断面纵梁最大振动应力均方根为0.430MPa(典型测点的动应力时域过程和功率谱密度见图6)。从总体看,闸门的动应力较小,满足安全运行要求。

从频谱分析可以看出,闸门面板、主横梁结构、主纵梁结构振动应力频率主要集中在25.0Hz以内,其中优势频率主要集中在1.0、10.0Hz左右。

3闸门结构的优化设计

根据水闸泄水流态、水流脉动压力作用荷载以及流激振动响应参数的测量分析,对于该类门型需要解决门顶溢流状态下水舌下方负压空腔问题,以减免和控制闸门结构的振动量。

3.1通气孔设置优化

水流流经翻板闸门,在闸门全关至55°范围内门后抛射水舌下方形成一定范围的空腔,在上游低水位和闸门小开度运行时,门顶破水器将抛射水帘幕撕开或撕簿,能从撕裂或撕薄的区域向空腔内补气,但在高水位或闸门大开度时,抛射水体变厚,空腔封闭程度加强,下泄水流不断带走空腔内部空气,空腔负压增大,腔内水体抬升,易形成不稳定空腔(闸门开度e=50°时,试验测得该处最大负压为-2.258×9.8kPa),故需在左、右闸墩侧设置通气孔向空腔内补气,以保持其输气、携气动态平衡。因此,在门叶下游面左、右闸墩侧各布置两个直径30Cm的通气孔。

在闸门开度e=0°~10°时,门后空腔可依靠门顶破水器撕裂的区域白行向空腔补气而达到平衡。在闸门开度e=20°左右可通过前一道通气孔补气,试验测得在上游水位9.5m、下游水位7.0m时,单侧补气量为0.12~0.25m^3/s。在闸门开度e=30°~50°时,门后空腔可通过后一道通气孔补气,试验测得在上游水位9.5m、下游水位7.0m时,单侧补气量为0.17~0.60m^3/s。

3.2破水器优化

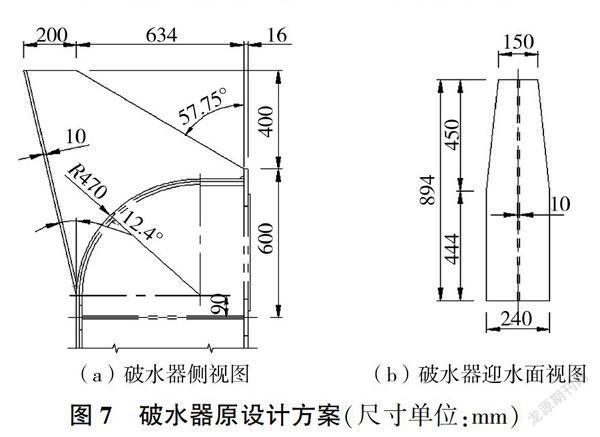

门顶破水器的作用是在闸门小开度及低水位运行时自动撕裂抛射水舌,向门后空腔输气,但试验观察发现,原设计的破水器(见图7)仅在库水位很低时才起作用,在水位略高情况下,虽破水器未被漫顶,但水流流经破水器后自动闭合,门后空腔依然是密闭空腔。

为改善破水器分流效果,共进行了5组修改方案性能比较试验。修改方案五采用上游面高200cm、宽200mm的“三角形”结构,后部为两个平行翼板式结构,闸门全关时,破水器前部顶高程9.40m、后部高程9.15m(见图8)。试验表明,在闸门开启至420、上游水位8.5m时,以及闸门处于全关、上游水位9.5m时,水流流经破水器后水股撕裂形态较好,且门顶均匀布置4个破水器即可满足水流门后空腔输气要求,该布置方案可供工程设计采用。

4结论

(1)随着翻板门开度的加大,下泄流量加大,门顶溢流形成封闭水舌负压空腔,这是引发闸门振动的振动源,需要处理。

(2)闸门开度e=0°~55°时,过闸水流呈现挑射跌流,门后通气不畅,门顶后部会呈现负压空腔;闸门开度e=50°时,门顶后部负压空腔出现负压峰值,试验测得负压为-2.258×9.8kPa,需要高度重视。

(3)闸门布置优化重点是加强水舌下部空腔通气及优化门顶破水器体形,提高通气能力。通过系列模型试验研究对比,提出了在闸墩两侧增设通气孔方案,实现了满足中等开度的水舌补气要求。

(4)门顶破水器体形设计关系到水舌掺气有效性,试验证明本项研究推荐的破水器布置方案掺气效果较好,可在工程中采用。

(5)闸门流激振动试验结果显示,闸门结构的振动量处于可控范围,在确保闸门可靠通气的前提下闸门结构可以安全运行。