塑封半导体功率电子器件分层及可靠性分析

杨俊

摘 要:塑料封装是功率半导体器件主要的封装形式,但塑料封装的非气密性会带来潜在的可靠性问题,封装分层就是其中最常见的一种失效模式。封装分层一般是在水汽和热应力的协同作用下发生的,工作温度很高的功率器件极易发生分层。封装分层会导致键合引线脱落、芯片表面金属层或钝化层损伤、爆米花效应、金属的腐蚀,使塑封器件的性能极大降低甚至失效。功率器件的广泛应用对封装可靠性提出了更高的要求。本文主要对塑封功率器件分层进行解释,研究封装分层的具体机制,并提出工艺改进方案。

关键词:半导体功率电子器件;塑料封装;分层;粘接强度

中图分类号:TN386 文献标识码:A 文章编号:1003-5168(2018)14-0081-03

Discussion on Delamination and Reliability Analysis of

Plastic-sealed Power Devices

YANG Jun

(China Zhenhua Group Yongguang Electronics Co.,Ltd.(State-owned 873),Guiyang

Guizhou 550018)

Abstract: Plastic package is the power semiconductor devices are the main package, but the plastic package of non-gas tight potential reliability issues, the package hierarchy is one of the most common failure modes. The package hierarchy is usually in the water vapor and thermal stress of synergy, operating temperature very high power devices are prone to occur. The encapsulation layer can result in bonding leads off, chip surface metal layer and the passivation layer damage, the popcorn effect, metal corrosion so that the plastic performance dramatically reduce or even failure. The wide application of power devices put forward higher requirements for packaging reliability. This paper mainly explained the delamination of plastic power devices, studied the specific mechanism of packaging layering, and put forward the process improvement plan.

Keywords: semiconductor power electronic devices;plastic packaging;delamination; bonding strength

塑封器件受封裝材料和本身特性的限制,采用环氧树脂塑封料进行封装。塑封器件是非气密性封装,在封装方面就存在一些缺点,最主要的缺点就是对潮气比较敏感。湿气的侵入,会使电子封装中产生一些可靠性问题,特别是分层现象。对处于较高温度工作的塑封半导体功率电子器件来说,分层现象会更加严重。相较于塑封器件,在使用或是在可靠性试验时,分层相对于常温贮存的普通塑封器件更容易产生,且在较高的温度下,扩展和蔓延在分层现象中更容易形成,进而造成器件失效。

因此,面对湿和热时,塑封半导体功率电子器件会愈加敏感,受湿气影响,分层会给器件可靠性带来更大危害。界面分层的形成相对于塑封料与其他材料间的成因有多种,如受污染的注件表面,不良注塑工艺条件的存在,因失配的热膨胀系数而引起的剪切应力,水汽侵入及热应力形成的爆米花效应等[1]。

1 塑料器件失效模式及原因分析

1.1 塑料器件失效模式

从失效模式来说,早期失效和使用期失效是主要模式。

1.1.1 塑封早期失效。早期失效多是由封装工艺的不完善造成的,主要发生在芯片焊接、引线键合和模塑料注塑等封装工艺过程中,主要表现形式有以下4方面。①芯片上的焊接或粘接缺陷,如烧焊空洞、芯片位置偏移、同心度差、溢出焊盘的焊料导致短路、不牢固的焊接芯片和较弱的剪切强度等。②引线键合上的缺陷,如键合点的脱落、偏移、弹坑;线尾过长引、线间短路、引线形状异常等。③塑封料因流动性问题而形成的注塑缺陷,如冲丝导致的金线间短路或金丝断裂;塑封料层空洞、气孔或填充不完全;基板移动等。④热胀冷缩的收缩应力在塑封料固化中形成的封装缺陷,如损伤或断裂的引线、焊球或焊点;受损伤的芯片钝化层或表面金属化;焊接或粘接界面分层等。

1.1.2 塑封器件使用期失效。使用期失效是发生在器件服役过程中的失效。使用期失效机制可以分为因材料热膨胀系数差异所导致的热应力破坏与湿气渗透所导致的破坏2大类。

国外产品工作结温大多都能达到150℃,甚至更高,而在国内,产品工作结温只能勉强达到150℃,且受湿热的影响,产品可靠性极易出现较大的退化。使用期失效的主要表现形式有以下两种[2]。

1.1.2.1 热应力破坏。在温度循环及高温下,因热膨胀系数在塑封料、芯片和引线框架材料间存有一定差异,封装后,应力集中生成在器件体内局部。当热应力水平超过塑封材料的机械或断裂强度时,极易造成器件失效。一般情况下,环氧树脂玻璃的转变温度(Tg)较低,多在150℃以下。处于此温度范围,环氧树脂材料的热膨胀系数接近或超过环氧树脂的Tg,器件在较强的热应力作用下极易失效。最常见的失效现象即塑封分层,塑封料、芯片和引线框架的粘接面受热应力影响而造成剥离或分离的产生,这会导致水汽渗透加剧,甚至会使芯片表面金属化层或钝化层的损坏;在某些因散热不当芯片表面局部高温甚至会使塑封料碳化,造成金属条间短路;长期处在工作状态中的器件,尤其是高低温反复循环应力状态下,还可能会发生焊料的疲劳失效等。

1.1.2.2 湿气破坏。湿气可以通过粘接界面或环氧树脂本身渗透进入封装体内部。这里所说的“湿气”可能以单一的蒸汽状态存在,也可能以气、液混合状态存在。在实际工作中,“受潮”是诸多类型失效的根源所在。若湿气带有较多离子,就很容易造成芯片表面或引线框架被腐蚀,从而导致器件电性能的退化。附着有腐蚀效应的离子会促进粘接或焊接面上环氧树脂的加速离解,进而让湿气更容易渗透到塑料封装体的内部。此外,处于回流焊过程中的塑封器件,附着在封装外壳中的水分会快速汽化,造成塑封料膨胀,导致分层剥离和开裂现象,俗称“爆米花”现象[3]。

1.2 原因分析

从材料及工艺手段来说,塑料器件失效的原因主要包括以下5方面。

①材料易吸潮。塑封材料吸潮后会影响参数性能及可靠性,且器件封装前的潮气也会影响产品可靠性,因此,温度类筛选及试验考核是非常必要的。

②材料匹配问题。塑料封装的热膨胀系数过大,封装以后及后续产生内应力会导致发生分层。推荐机械应力筛选、热性能筛选及考核。

③塑封料的粘接性差。由于塑封料的粘接性差,导致粘接强度变差,后续工作易分层。推荐机械应力筛选、热性能筛选及考核。

④预处理不到位。引线框架和芯片未经彻底清洗,易有大量残留物质,这会降低粘接强度,导致分层。

⑤塑料固化时间短。塑封厂家缩短塑料的固化时间,导致粘接强度差,在进行后续工作时,芯片容易分层。

2 代表塑封半导体功率电子器件封装结构对分层的影响

以TO-252封装产品为例,主要的结构材料为芯片、环氧塑封料、引线框架和键合丝等。在封装过程中,产品分层多存在于不同界面的交接位置。在单一材质表面,其分层概率较低,产品封装质量一致性较高;环氧塑封料与铜基板、芯片表面的粘接均存在一个过渡层(边界层),该层内的塑封料与其他部位的塑封料相比性质发生了变化,而粘接过渡层往往是粘接界面的薄弱部位,分层裂纹容易在其中萌生及扩展。图1为封装时出现的产品分层(阴影区域SAM测试产品内部界面分层)。

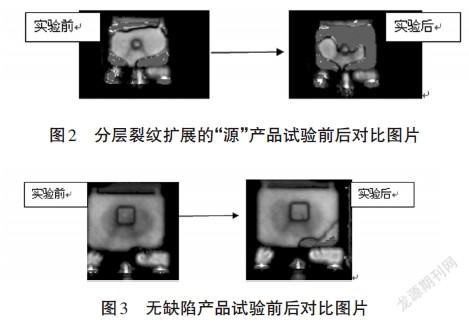

应力集中和粘接缺陷处是分层裂纹产生的主要位置。正常工艺状况下的无分层样品粘接面上(Cu-EMC)已经存在微裂纹,这是分层裂纹扩展的“源”。当存在分层裂纹扩展的“源”的产品处于湿热应力作用下时,其分层面积扩展速度高于无分层裂纹扩展的“源”的产品,试验图见图2和图3。

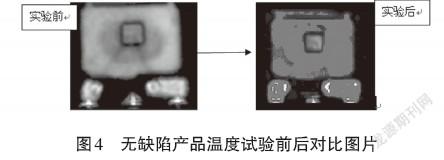

对产品内部结构中主要的不同界面之间(框架与环氧塑封料和芯片与环氧塑封料)的粘接强度进行分析。在施加一个较强热应力后,对产品内部分层情况进行分析,试验结果见图4。芯片表面铝层与环氧塑封料的粘接效果非常好,远高于环氧塑封料与铜基板之间的粘接强度。提升铜框架与环氧塑封料之间的粘接强度,是提升产品可靠性的有效途径[4]。

3 铜框架特性

由于功率器件封装具有大电流、高功率的特点,功率器件的封装对引线框架材料提出了更高的要求。在实际生产中,采用中强高导型的Cu-Fe-P合金,该系列合金抗拉强度为362~568MPa,电导率在55%~65%CAS,其主要特性优势包括高导电性、高导热性、良好的热匹配、良好的耐热性和抗氧化性。

4 封装工艺改进研究

通常使用粘接强度作为评价胶黏剂性能的指标。对于EMC与铜合金的胶接接头,粘接强度一般采用EMC在铜合金上的剪切强度来表征。粘接的强度取决于许多因素,如胶黏剂的选择、被粘接材料表面处理方法、粘接操作工艺和固化工艺等。主要影响因素包括以下几方面。

4.1 表面浸润性与粗糙度

当胶黏剂良好地浸润被粘材料表面时,表面的粗糙化有利于提高胶黏剂液体对表面的浸润程度,增加胶黏剂与被粘材料的接触点密度,从而有利于提高粘接强度。

4.2 表面处理或改性

粘接前的表面处理或改性是粘接成功的关键,其目的是获得高粘接强度及提高粘接面的抗介质腐蚀能力。在实际应用中,对被粘物表面进行表面处理或改性是普遍采用的措施。等离子清洗技术是现在最优秀、最有效的表面处理和改性技术,能对铜合金表面进行适当的氧化处理,提高表面的微观粗糙度,降低表面的接触角,增进EMC与铜合金表面的共价键键合,对于粘接是有利的。

4.3 压力的施加

在粘接时,向粘接面施以压力,使胶黏剂更容易充满被粘体表面上的坑洞,甚至流入深孔和毛细管中,减少粘接缺陷。对于黏度较小的胶黏剂,加压时会过度地流淌,造成缺胶。因此,应在黏度较大时再施加压力,也促使被粘体表面上的气体逸出,减少粘接区的气孔。对于较稠的或固体的胶黏剂,在粘接时施加压力是必不可少的手段。在这种情况下,常常需要适当地升高温度,以降低胶黏剂的稠度或使胶黏剂液化。为了获得较高的粘接强度,对不同的胶黏剂应考虑施以不同的压力。一般对固体或高黏度的胶黏剂施加较高的压力,而对低黏度的胶黏剂施加较低的压力。

4.4 内应力

内应力是影响塑封粘接强度和耐久性的重要因素。在塑料固化阶段中,粘接剂因收缩的塑封体积,而造成了收缩应力。使得其中的树脂在固化过程中普遍伴随着体积的收缩。聚合反应中的体积收缩率分布在一个较大的范围内,缩聚反应和加聚反应的体积收缩率比较大,开环聚合时的体积收缩较小,体积收缩率比较低,发生在环氧树脂固化过程中,这是其在电子封装中被广泛应用的原因之一。降低固化过程中的体积收缩率对热固性树脂的应用有十分重要的意义。降低收缩率通常可以采取下列办法:①降低反应体系中官能团的浓度;②加入高分子聚合物来增韧;③加入无机填料。

5 结论

本文对TO-252封装形式的功率器件的分层现象进行了失效分析,比较了铜基板表面分层与芯片表面分层的异同,分析分层发生位置及扩展机制。从表面粗糙度、浸润性、热匹配性和抗氧化性等多个角度分析铜材框架性能,并从粘接理论的角度进行了相关解释,提出了工艺改进方向。主要结论如下。

①EMC与铜基板、芯片表面的粘接均存在一个边界层,弱边界层的产生对粘接强度有较大的削弱作用。

②分层裂纹主要发生在应力集中及粘接缺陷处,在湿热应力作用下发生扩展。

③铜材合金框架在功率器件上使用存在性能优势。

④对封装工艺进行分析,指出封装质量可靠性提升方向。

鉴于塑料封装形式多样化,除了类似TO-252的小封装外,TO-220、TO-247和SOT-227B等大封裝,甚至是模块化的塑料封装形式也越来越多,如何改善塑封器件的结构弱点,也将成为今后研究的重点。

参考文献:

[1] 王莹.中国功率器件市场分析[J].电子产品世界,2008(1):30-32.

[2]孙勤良.环氧树脂在封装材料中的应用概况[J].热固性树脂,2000(1):47-51.

[3]李新,周毅,孙承松.塑封微电子器件失效机理研究进展[J].半导体技术,2008(2):98-101.

[4]李晓云,张之圣,曹俊峰.环氧树脂在电子封装中的应用及发展方向[J].电子元件与材料,2003(2):36-37.