高铜碲渣氧化浸出提碲试验研究

朱新生

(金隆铜业有限公司,安徽 铜陵 244021)

1 引言

碲作为稀散金属元素,地壳中的丰度仅为6.1×10-6,作为半导体、电子光学材料、特殊合金、新型功能材料[1],被广泛应用于冶金、化工、航空等领域[2]。当前大约有90%碲来自于铜阳极泥[3]。金隆铜业有限公司建有一套年处理4000t铜阳极泥的贵金属系统,其首道工序就是采用稀硫酸高压浸出脱铜[4],脱铜后液经铜粉还原产出高碲铜渣副产品。碲的提取分离方法包括硫酸化焙烧[5]、碱性高压浸出、氧化酸浸等。由于铜阳极泥成份各异、物相差别大,导致碲铜渣组成不同,其处理工艺、参数均存在不同需求,因此需要针对不同原料产出的碲铜渣提碲工艺针对性研究,寻求合理的提碲工艺,从而提高碲资源的综合利用率。

2 试验样品

本次研究从生产现场分多批次取样共计103kg,经过干燥混匀缩分后制备成多份样品,作为检测分析和试验样品。样品经检测分析,结果如表1高铜碲渣检测分析结果所示

表1 高铜碲渣检测分析结果

3 氧化碱浸

氧化浸出反应化学机理如下:

3.1 氧化剂对碲浸出的影响

分别称取200g样品,以20%碱液,1∶4(g/mL)的固液比,搅拌120min,常温常压下,分别加入10mL、20mL、30mL双氧水、通入空气,进行的碱浸试验,考察不同氧化条件下对碲浸出效果的影响。结果见表2。

表2 氧化剂加入浸碲试验结果

从表2中可能看出,碱性条件下随着氧化气氛的增加,碲浸出效率不升反降,可能是因为氧化剂的加入后,样品中的部分四价碲被氧化为六价沉淀,故此氧化条件下对碲浸出率不利。

3.2 氢氧化钠浓度对碲浸出的影响

称取碲化铜样品200g,以1∶4的固液比(g/mL),加热至85℃后恒温,搅拌浸出120min,分别考察浸出液含碱(NaOH)量在:10%、15%、20%、25%条件下,进行试验,结果见表3。

表3 氢氧化钠浓度变化对碲浸出影响

当氢氧化钠浓度大于15%时,碲的浸出率均在83.0%以上,当碱浓度为25%时,碲的浸出率呈下降趋势,同时溶液趋向粘稠,过滤分离困难。

3.3 温度对碲浸出的影响

试验以每次称取碲化铜样品200g,以15%氢氧化钠溶液为浸出液,在水浴中加热,搅拌浸出120min,常温40℃、60℃、80℃、90℃以上条件下,进行碲浸出的影响试验与指标考察,结果表4。

表4 温度对高铜碲渣中碲浸出的影响

当浸出温度达85℃时,碲浸出率为83.13%,当温度在90℃以上时(不超过96℃,电炉加热),碲的浸出率83.48%,影响不明显。

3.4 固液比对碲浸出的影响

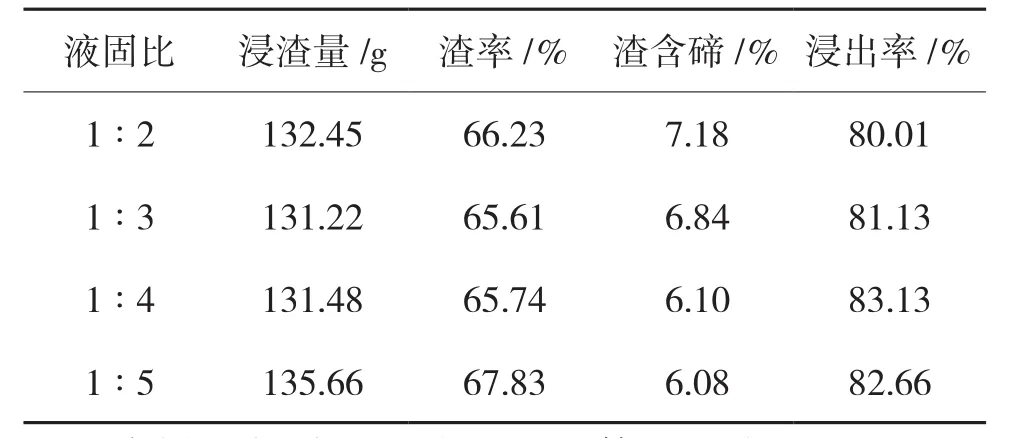

每次称取高铜碲渣样品200g,以15%氢氧化钠溶液为浸出液,在水浴中加热,搅拌浸出120min,设定样品的重量与浸出液体积比为:1∶2、1∶3、1∶4、1∶5进行试验,结果如表5。

表5 液固比对碲浸出的影响

当样品与碱浸出液的重量体积比大于1∶4时,碲的浸出率变化不大,均在83%左右。

3.5 浸出时间对碲浸出效果的影响

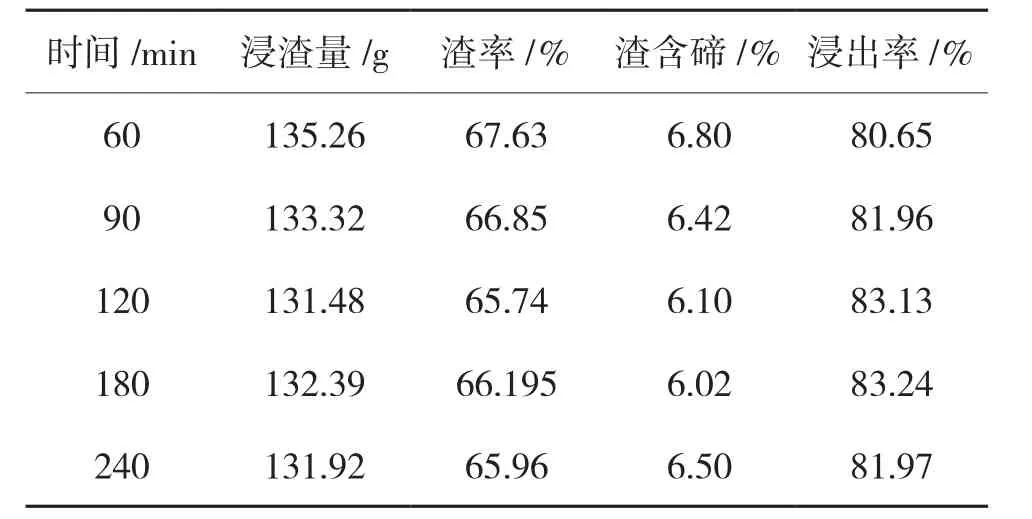

每次称取高铜碲渣样品200g,以1∶4的液固比,15%的碱液,在水浴中加热(85℃),搅拌浸出,设定浸出时间在60min、90min、120min、150min、180 min条件下,进行碲浸出的影响试验与考察,结果如表6。

表6 时间对碲浸出率的影响

可以看出,当浸出时间在120min到180min区间内,碲的浸出率基本稳定 在83%左右,当浸出时间到240min时,碲的浸出率开始呈缓慢下降趋势。

4 结果讨论

(1)本次试验采用氧化碱浸法分离高铜碲渣中的碲,最佳技术条件为:浸出液的碱浓度(NaOH)15%、样品与浸出液的重量体积比为1∶4、浸出温度为80℃以上、浸出时间120min。

(2)试验产出的溶液经固液分离,获得高浓度碲酸钠溶液,可直接通过、除杂净化、电积与熔铸等过程制得精碲产品[6],碲直收率达83%以上。避免了碲化铜酸浸制备二氧化碲、二氧化碲碱溶制碲酸钠的冗长、反复过程。

(3)铜阳极泥氧化酸浸产出的高铜碲渣,经碱浸分碲及减量化后,产出的含碲6%~7%浸出渣,可直接返回铜阳极泥氧化酸浸主工艺系统,实现循环利用,按高压氧化酸浸脱碲率90~95测算,高铜碲渣中的碲综合回收率达96.4%以上。