纳米球金刚石润滑油在摩擦副中的实验及应用

(重庆海立云科技有限公司,重庆402260)

0 引言

在上世纪六、七十年代,美国以及原苏联用黑色炸药在密封缸体中引爆,先后获得过纳米金刚石,八十年代我国中科院化学物理所也在密封缸体中引爆黑色炸药获得了纳米金刚石。到本世纪初,我国已有十几家企事业单位,用爆炸法、爆轰法获得了纳米级球形颗粒金刚石。纳米球金刚石通常用于研磨、抛光,但按一定组份,采取特定的悬浮分散工艺后再添加到润滑油中,特别是添加到发动机润滑油中使用将会对已磨损的发动机缸体起到奇特的自动修复效果。本文的创新点在于成功地解决了纳米球金刚石在润滑油中的悬浮分散无沉淀。国外在上世纪末,本世纪初曾有过试验报道,后因未解决在润滑油中的悬浮分散而告终。

1 纳米球金刚石润滑油

1.1 纳米球金刚石的选择

首先必须选择1~10 nm的球形颗粒金刚石,最好是选择用黑色炸药在密封缸体中引爆的金刚石。因瞬时的高温、高压使碳原子重新聚集、排列就很容易形成粒度均匀的单晶球形颗粒金刚石,其颗粒的球体直径一般都在2~10 nm之间。

1.2 纳米球金刚石的分散

首先将精制后直径2~10 nm的球金刚石粉末加入到分散剂中,分散剂种类很多,市场有售。然后进行强力搅拌,使金刚石表面的各种气团被分散剂所替代,成乳白色,故称乳化液。待表面气泡充分排尽,金刚石单晶之间全部被分散剂所隔离开,从而达到彻底分散金刚石单晶的目的,获得优质纳米球金刚石乳化液。悬浮分散机理一是用分散剂通过化学作用原理分散到乳化液中,二是纳米球金刚石粉末在强力搅拌机械作用力的物理作用原理下分散在乳化液中。通过强力搅拌获得的纳米球金刚石乳化液静置两年未见金刚石颗粒沉淀物。

1.3 纳米球金刚石润滑油的制备

将前已分散在分散剂中的纳米球金刚石乳化液按一定体积比加入到相应的润滑油中,再经过强力搅拌就获得了纳米球金刚石润滑油。搅拌过程中让气泡要充分排出。

2 纳米球金刚石润滑油的实验分析

2.1 材料端面高温、常温摩擦磨损实验

实验设备:MMU-10G屏显示材料端面高温摩擦磨损试验机。

实验参数:转速1000 r/min,试验力1000 N。

2.1.1 高温试验

起始温度85℃,终试温度100℃,摩擦系数起始0.16,终试的摩擦系数0.14,试验时间30 min。

结论,高温下纳米球金刚石润滑油摩擦系数呈下降趋势,说明该润滑油适合使用。

2.1.2 常温试验

起始温度15℃,30 min时,温度升到23℃,45 min时温度不足20℃,自始至终平均摩擦系数为0.142,最终磨块未测出磨损量,试验时间45 min。

结论,纳米球金刚石润滑油在常温下摩擦系数保持相对平衡,以至于未测出磨损量。

2.2 四球长摩试验

1)试验仪器。MMW-IP双显示立式万能摩擦磨损试验机。试验条件:转速1500 r/min,时间30 min,负荷400 N。

2)将1.2项中获得的纳米球金刚石乳化液按2%的体积比加入到400SN基础油中作试验,测出摩擦系数0.075~0.1069,球磨痕直径摩擦磨损量测试0.71 mm。

3)将1.2项中获得的纳米球金刚石乳化液按4%的体积比添加到400SN基础油中作试验,测出摩擦系数0.075~0.0910,磨痕直径0.70 mm。

4)用400SN基础油直接作试验,摩擦系数0.1025,磨痕直径0.70 mm。

四球长摩试验是点接触摩擦副作用,纳米球金刚石乳化液按2%的体积比加入时,球磨痕直径摩擦磨损量0.71 mm。而400SN基础油直接作试验,磨痕直径摩擦磨损量为0.70 mm优于前者。说明纳米球金刚石润滑油在点接触的摩擦副中会起到研磨的作用,因此不适用于轴承摩擦副的使用。

2.3 HQ-1长摩试验

1)试验设备:HQ-1摩擦磨损试验机。转速1000 r/min,时间120 min,负荷400 N。

2)用400SN润滑油作试验,测得摩擦系数0.08~0.09,磨损量0.0017 g。

3)用1.2项中获得的纳米球金刚石乳化液按体积比2%添加到400SN润滑油中,转速800 r/min,负荷6 kg,温度室温,试验时间8 h,摩擦系数从0.075随时间的延长不断下降至0.03,磨块磨损量0.0018 g。

结论:通过8 h的长时间试验,说明磨块的表面粗糙度降低后,磨块摩擦系数从0.075降到了0.03,这就改变了摩擦副的能量消耗,因此在汽车发动机中会出现节约燃油、燃气,增加输出功率的效果。

2.4 纳米球金刚石润滑油与外国高级润滑油的对比抗磨实验

图1 普通钻台试验台

1)实验设备:普通台钻。试验条件,转速3150 r/min,压力2 kg,时间2 h。

试验方法:在台钻工作台面上固定一块Φ40 mm×5 mm的铸铁块。

在上夹头块上夹持一个Φ20 mm×5 mm的45#钢,如图1。

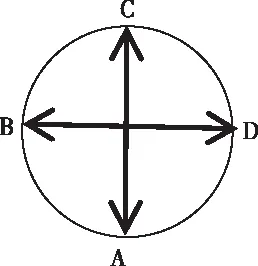

图2 铸铁块1

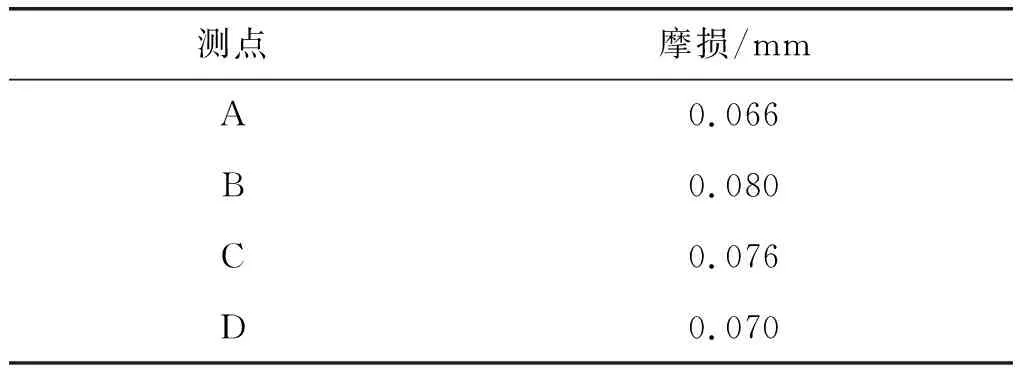

2)在铸铁块下块上表面滴5滴纳米球金刚石润滑油,然后压住、旋转、研磨。2 h后,下块温升大约39℃,有轻微磨痕,上块Φ20 mm×5 mm测4个点的磨损量如图2 ,数据如表1。

表1纳米球金刚石润滑油铸铁块磨损试验

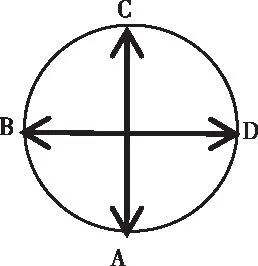

3)换一副试块,在铸铁块上表面滴5滴外国高级润滑油,然后压住、旋转、研磨。2 h后,下块温升50℃以上,Φ40 mm×5 mm的铸铁块上有明显拉伤痕迹,上块Φ20 mm×5 mm,测4个点的磨损量如图3,4个点的数据如表2。

图3 铸铁块2

结论,从表1和表2数据看出,对于平面摩擦副作用而言,纳米球金刚石润滑油摩损量低于外国高级润滑油的摩损量,也就是说,抗磨性前者优于后者。

表2国外高级润滑油磨损实验

4)在台钻上作破坏性磨损试验

上块改用Φ20 mm×5 mm黄铜,下块用Φ40 mm×5 mm 45#钢件,试验转速1000 r/min,压力4 kg。

用纳米球金刚石润滑油滴5滴在45#钢件块上表面,压住、旋转、研磨,50 s时,因上下块粘结自动停止旋转。

换一副上下磨块,滴5滴外国高级润滑油在45#钢件块上表面压住、旋转、研磨。10 s时,因上下块粘结,自动停止旋转。

2.5 往复摩擦磨损试验

试验设备:多功能在线测量材料摩擦磨损试验机。

作往复摩擦磨损试验,压力500 N,往复行程15 mm,往复频率15 Hz,时间30 min,得到结果如表3。

表3往复磨损试验

由此可见,纳米球金刚石润滑油具有双重特性,既有冷却润滑作用又有修复磨损作用。

3 纳米球金刚石润滑油在活塞式发动机中的应用

3.1 应用实例1

一辆2009年的现代悦动,车牌号粤SZ488R,已行驶21万km,在全高速行驶过程中,原每公里燃油消耗为0.5元,发动机噪音大,动力不足。于2017年10月底改加纳米金刚石润滑油后,行驶3000 km后,发动机噪音明显减小,1000 km左右动力明显增加,在全高速行驶时,燃油消耗降到每公里0.39元,尾气排放也恢复到新车状况。

3.2 应用实例2

一辆建设JS125-3型摩托车,车牌号渝A11096已行驶6.5万km,原来100 km燃油消耗3.2L,最高时速90 km,改用了纳米金刚石润滑油后,100 km燃油消耗降到2.6 L,最高时速可提升到100 km,噪音比原来减小,怠速时尾气排放明显减少。

3.3 应用实例3

一辆长安之星渝A73891已行驶25万km,早已改装成燃气车,原100 km燃气消耗8 m3,夏季冷却水温很容易超警戒,就不能行驶,必须等水温降下后再行驶。后改加纳米金刚石润滑油后,100 km燃气消耗降到7.3 m3,再未出现过冷却水温超警戒的现象。最高时速还可提高20 km,噪音也有所下降,怠速时无尾气排放。

4 结论

纳米球金刚石润滑油在点接触的摩擦副中会起到研磨的作用,因此不适用于轴承摩擦副的使用。在面与面接触的摩擦副中起到了研磨效应,降低接触面的表面粗糙度,对已磨损的发动机缸体可起到自动修复效果,从而使接触面更光滑,改善了摩擦副的摩擦系数,使滑动摩擦变成了滚动摩擦,因此更适合于各种活塞式发动机中的摩擦副使用。在汽车、摩托车中都产生了增加输出功率、减少燃油燃气消耗、降低噪音、减少尾气排放、延长发动机使用寿命等效果。