过盈连接组件超声辅助压装减摩分析

,,,

(大连理工大学机械工程学院,辽宁大连116000)

0 引言

过盈连接是依靠装配以后的过盈量来达到紧固连接的一种连接方法。过盈连接具有对中性好和承载能力强,并能承受一定的冲击力等优点,广泛应用于机械工业领域中。

过盈连接组件装配方法主要有冷装法、热装法、压入法等。冷装法和热装法是将过盈配合件的温度降低或加热到一定温度,利用热胀冷缩的原理,将零件按要求装配到一起[1]。压入法是利用压力机产生的压力,将过盈配合的零件装配成一体[2]。冷装法和热装法会导致零件精度、材料组织发生变化,影响其力学性能。对于精密过盈连接组件,一般由专用压装机进行装配。压入式装配过程中,组件间较大的摩擦力可能会导致磨损,最终造成组件过盈量损失,连接力降低[3]。在一些精密设备中,磨损产生的磨屑还会影响设备的性能。

超声减摩效应已经应用于多种加工领域,如超声拔丝[4]、超声铣削[5]等,国内外学者对超声压装也进行了相关研究。Laurenczy[6]等证明了工业生产条件下超声压装的可行性,并发现超声压装可以大幅度减小压装力和压装能耗。Shao Dongxiang[7]等将超声振动应用于双喷嘴挡板阀喷嘴的压装,减小了喷嘴和底座孔之间的爬行。许崇林[8]等研究了过盈连接组件超声压装时过盈量对组件界面间摩擦力的影响规律,并证明了经过超声压装的零件相对于普通压装,其连接性能得到提高。

为了探索超声压装过程中各工艺参数对界面间摩擦力的影响情况,本文以锡青铜材料的过盈连接组件为研究对象,建立有限元模型,探讨过盈连接组件在超声振动冲击影响下的摩擦力随过盈量的变化情况,并将仿真获得的过盈连接组件界面摩擦力,与相同工况下的实验测得值进行比较分析,验证仿真结果的正确性。然后基于该有限元模型,进一步分析超声压装过程中的振幅、频率、压装速度和摩擦系数对轴和孔之间摩擦力的影响规律。

1 过盈组件超声压装有限元仿真与实验验证

1.1 有限元分析前处理

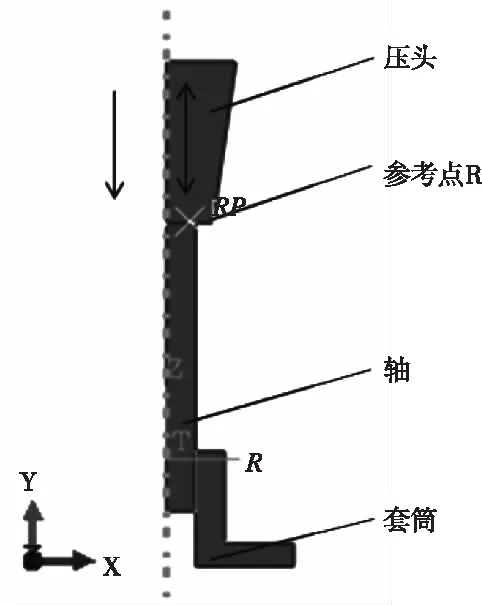

如图1所示为压装所用实验件和尺寸图,轴上位于退刀槽下部的一段轴肩用于压装时对准,筒上法兰部位的通孔用于定位和安装。选取的实验件过盈量分别为14 μm、17 μm、20 μm。首先使用Abaqus有限元软件分析普通压装和超声压装过程中,不同过盈量的过盈连接组件界面摩擦力的变化。本文以锡青铜(ZQSn5-5-5)材料的过盈连接组件为研究对象,其材料属性如表1所示。由于压头、过盈连接组件均为轴对称结构,因此为了提高分析效率建立了如图2所示的二维轴对称有限元模型, 轴与套筒之间摩擦系数设定为0.116。将超声压头设为刚体,与参考点R形成刚体约束,并根据超声压装的实际工况在参考点R上施加式(1)所示的边界条件。普通压装时,压头匀速运动,超声压装时,压头的运动状态是匀速运动和正弦振动的叠加。最后提取轴和套筒之间的摩擦力。

图1 实验零件

图2 仿真模型

表1过盈连接组件材料属性

y=-vmt-Asin(2πft)

(1)

式中:vm为正常下压速度,t为压装时间,A为压头振幅,f为压头振动频率。

使用有限元模拟超声压装时,将vm、A、f分别设定为0.4 mm/s、1.5 μm、20 kHz。模拟普通压装时,将压头振幅A设为0即可。

1.2 压装实验

实验装置见图3,电机通过直线推杆带动移动横梁移动,超声换能装置安装在移动横梁上,随着移动横梁作上下进给运动。采用CL-YD-301压电式传感器测量摩擦力,通过高频信号采集系统采集得到电压信号,经转换得到摩擦力测量结果。试验过程中,打开超声波发生器为超声振动辅助压装,关闭超声波发生装置则为正常压装,压装实验参数具体见表2。

表2压装实验参数

图3 压装实验装置

为了分析超声振动冲击对压装过程中过盈连接组件界面摩擦力的影响,进行了普通压装和超声压装实验。研究普通压装和超声压装条件下,不同过盈量的过盈连接组件界面摩擦力的变化,同时用于验证仿真计算结果。

1.3 仿真结果分析与实验验证

首先分析过盈量对过盈连接组件在普通压装和超声压装过程中界面摩擦力的影响,取过盈量为14 μm、17 μm、20 μm的过盈连接件各两组,分别按照普通压装和超声压装方案展开实验。

如图4所示为不同过盈量下普通压装和超声压装摩擦力对比结果。普通压装提取5 s~10 s的摩擦力测量数据,超声压装提取了7 s~8 s的摩擦力测量数据。从实验测量结果得知,过盈量是14 μm、17 μm、20 μm,且压装时间为7.5 s时,超声压装的平均摩擦力相对于普通压装分别减小了29.12%、23.00%、19.32%。过盈量越小,超声振动冲击带来的减摩效果越明显。

图4 不同过盈量的过盈组件压装过程中摩擦力的实验测量结果

在有限元分析中,为了节约计算成本,在7.5 s附近的一段时间内按照普通压装、超声压装、普通压装的顺序模拟了相同工况下的压装过程,其中施加超声振动0.0002 s。结果表明,当在压头上施加超声振动时,平均摩擦力明显减小,如图5所示。图6表示压装时间7.5 s时,不同过盈量过盈组件压装过程中摩擦力的仿真分析值与实验测量值对比。结果表明,仿真分析值和实验测量值基本一致,因此本文建立的有限元模型是合理的并且可以用于超声压装过程的分析。

图5 不同过盈量的过盈组件摩擦力仿真分析结果

图6 摩擦力实验测量值与仿真值对比

2 减摩率分析

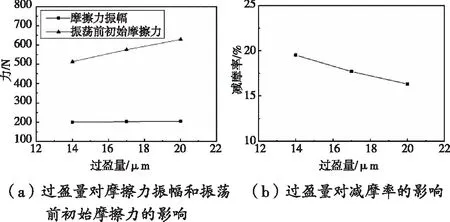

过盈量是14 μm时的压装仿真分析结果如图7,7.500113 s~8.500113 s施加超声振动。为了比较和分析超声压装相对于普通压装的减摩效果,做如下定义:减摩率Rf=(f2-f1)/f2,摩擦力振幅Af=2×(f2-f1),那么减摩率Rf=Af/(2f2),其中f1是施加超声振动时摩擦力平均值,f2是振荡前初始摩擦力。

图7 摩擦力随时间变化曲线

改变超声压装参数,从仿真中提取数值,对减摩率分析如图8-图12。过盈连接组件超声压装时,除振幅外,频率、压装速度、过盈量、摩擦系数对摩擦力振幅Af的影响很小,频率或者压装速度发生改变时,振荡前初始摩擦力f2基本保持不变,所以减摩率不变,过盈量增加或者摩擦系数增加,振荡前初始摩擦力f2增加,所以减摩率降低。压头振幅增加,摩擦力振幅Af增加,振荡前初始摩擦力f2不变,所以减摩率增加。因此进行超声压装工艺设计时,过盈量较大时,可以通过适当增加振幅或者降低材料表面粗糙度来提高减摩效果。

(频率=20kHz,过盈量=0.014mm,压装速度=0.4mm/s,摩擦系数=0.116)图8 振幅和减摩率关系分析曲线

(振幅=0.0015mm,过盈量=0.014mm,压装速度=0.4mm/s,摩擦系数=0.116)图9 频率和减摩率关系分析曲线

(振幅=0.0015mm,频率=20kHz,过盈量=0.014mm,摩擦系数=0.116)图10 压装速度和减摩率关系分析曲线

3 结论

通过有限元仿真分析和实验测量验证相结合的研究方法,分析了超声振动冲击对不同过盈量的过盈连接组件界面摩擦力的影响。得出如下结果:

1)通过Abaqus软件建立压装过程有限元模型,计算得到的摩擦力仿真结果与实验测量值近似,仿真分析能够准确地模拟真实的压装过程,有限元模型合理。

(振幅=0.0015mm,频率=20kHz,压装速度=0.4mm/s,摩擦系数=0.116)图11 过盈量和减摩率关系分析曲线

(振幅=0.0015mm,频率=20kHz,过盈量=0.014mm,压装速=0.4mm/s)图12 摩擦系数和减摩率关系分析曲线

2)超声压装相对于普通压装摩擦力明显降低,因此可以推断组件磨损减小,连接性能提高。

3)过盈连接组件超声压装时,压头振动频率和压装速度对减摩率无影响。一般引起摩擦力增大的因素(过盈量增加、摩擦系数增加)都会使减摩率降低。其它因素不变时,压头振幅增加,减摩率增加。