圆纬机主动式动态送纱控制技术

戴 宁, 彭来湖, 胡旭东, 吕明来, 未 印

(1. 浙江理工大学 现代纺织装备技术教育部工程研究中心, 杭州 浙江 310018;2. 杭州旭仁纺织机械有限公司, 杭州 浙江 310018)

Keywordscirclular weft knitting machine; active dynamical yarn feed control technology; position following; speed following

圆纬机一般由传动机构、导纱机构、成圈机构、控制机构以及辅助牵拉机构等机构组成[1-2]。各机构在针筒的运转下,协同工作,编织成不同组织,不同密度的织物[3]。

目前市场上的圆纬机采用的都是机械式的齿轮与皮带连接,编织过程中,纱线的松紧及成圈大小等均不能调整,这不利于满足市场对布料多样化的需求[4],且传统的机械式送纱机构安装复杂,维护困难,输纱速度在机械结构不变的情况下与针筒转速的比值是一个定值,要改变其比值需要重新改变机械结构[5]。纱线输送速度的稳定性对织物的质量起到了一定作用,当纱线输送速度不均匀时,织物布面将出现横纹,破布等情况[6]。圆纬机主动式动态送纱控制技术融合了嵌入式技术,伺服电动机控制技术,正交编码采集技术等,具有实时性好,可扩展能力强,跟随效果显著等特点。面料上不同成圈大小的纱线之间过渡流畅。

本文采用伺服电动机控制技术,位置跟随算法,速度跟随算法,提出一种圆纬机主动式动态送纱控制技术以期实现圆纬机成圈大小可变,纱线松紧现场可调,筒型织物直径大小可变等功能。

1 总体设计概述

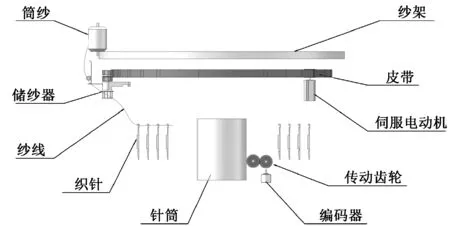

圆纬机编织原理是通过针筒转动使三角作用于织针针踵,并且织针在针筒针槽内作有规律的上下运动,织针的每次运动都钩入新的纱线,在布面上形成一个线圈,从而完成针织物的编织[7]。采用主动式动态送纱控制技术的圆纬机机械结构如图1所示。

图1 采用主动式动态送纱控制技术的圆纬机机械结构简图Fig.1 Diagram of machine structure of circular weft knitting machine adopting active dynamical yarn feeding control technology

由图1可知,编码器通过传动齿轮采集针筒的位置及速度信息。伺服电机通过带动皮带来控制储纱器,进而控制喂入针织里的纱线量。

图2示出主动式动态送纱控制技术总体结构图。该装置是针对在送纱过程中,编码器信号采集模块将针筒位置及转速信号转变为正交编码信号并交由ARM(advanced RISC machine)处理器,ARM处理器根据正交编码信号及人机交互界面传来的当前圈脉冲调节系数,并结合位置及速度跟随算法进行分析技术,从而控制伺服电动机的实时转速来调整送纱量及送纱速度。

图2 主动式动态送纱控制技术总体结构图Fig.2 Overall structural diagram at adopting active dynamical yarn feeding control technology

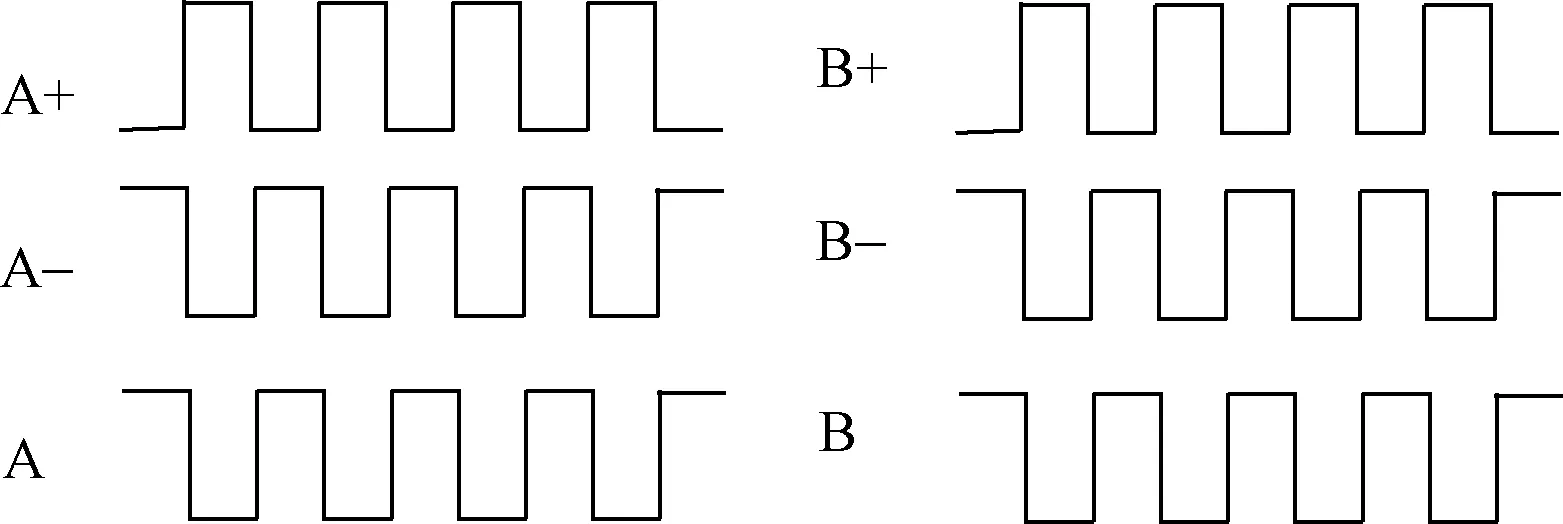

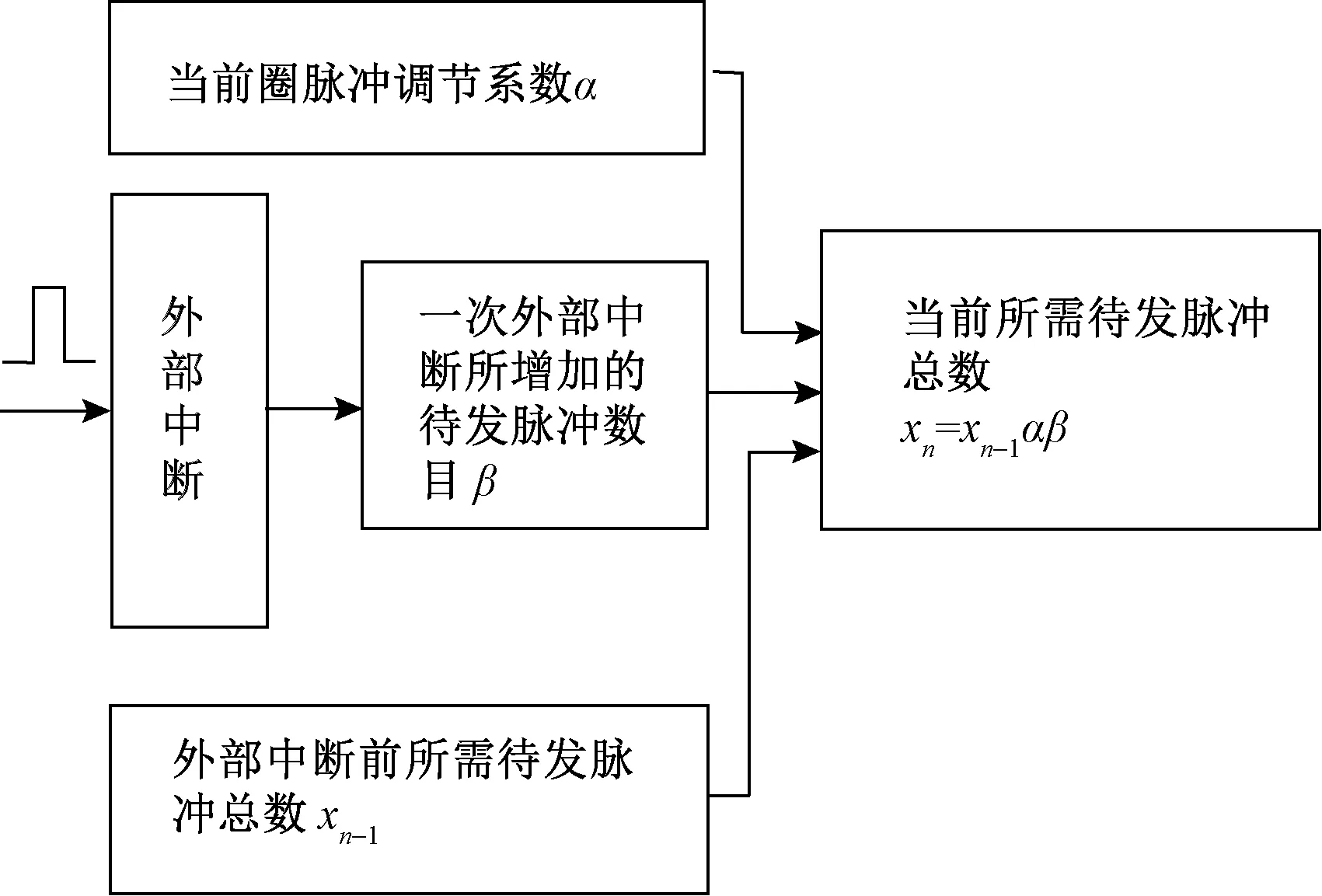

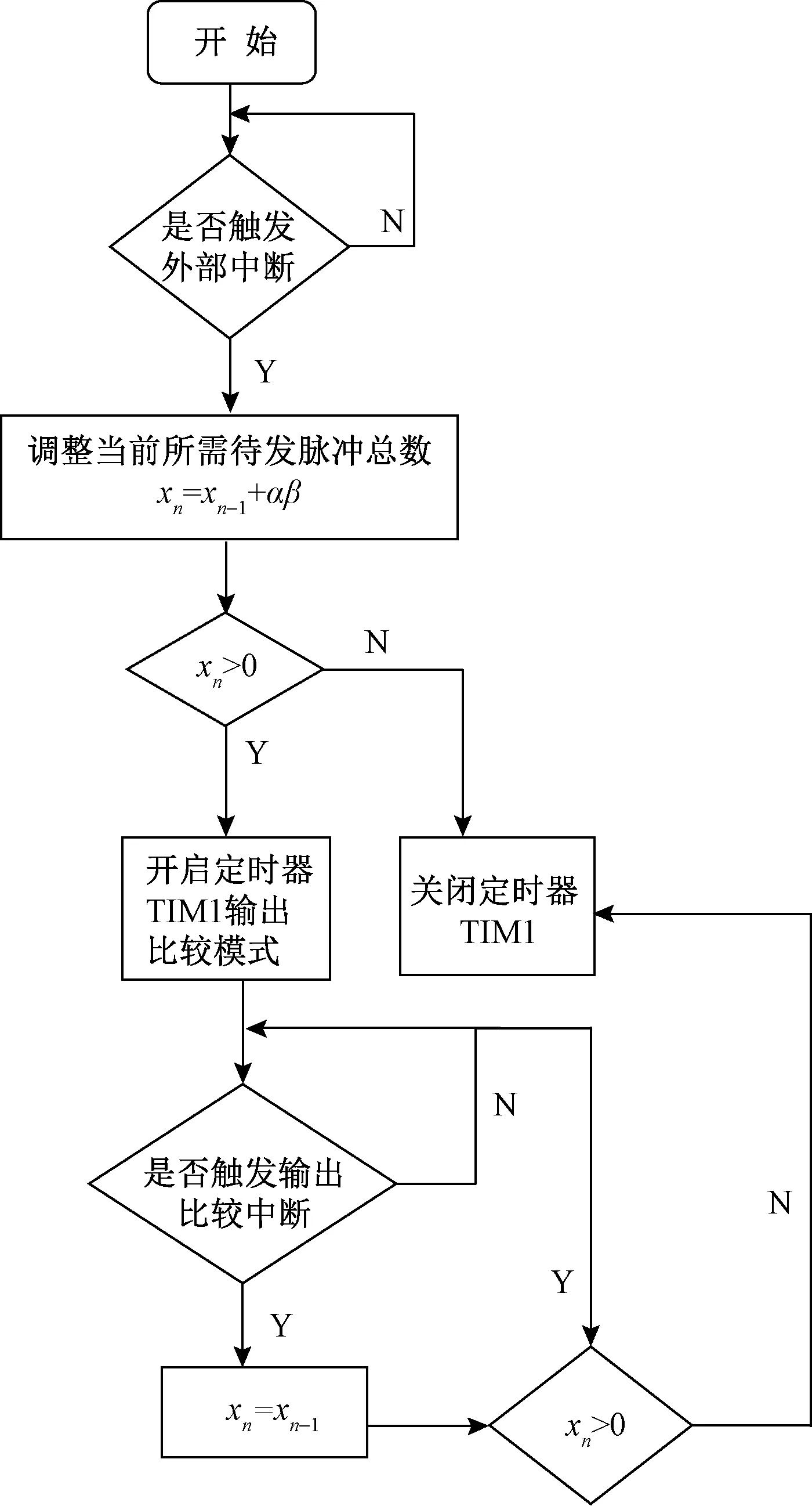

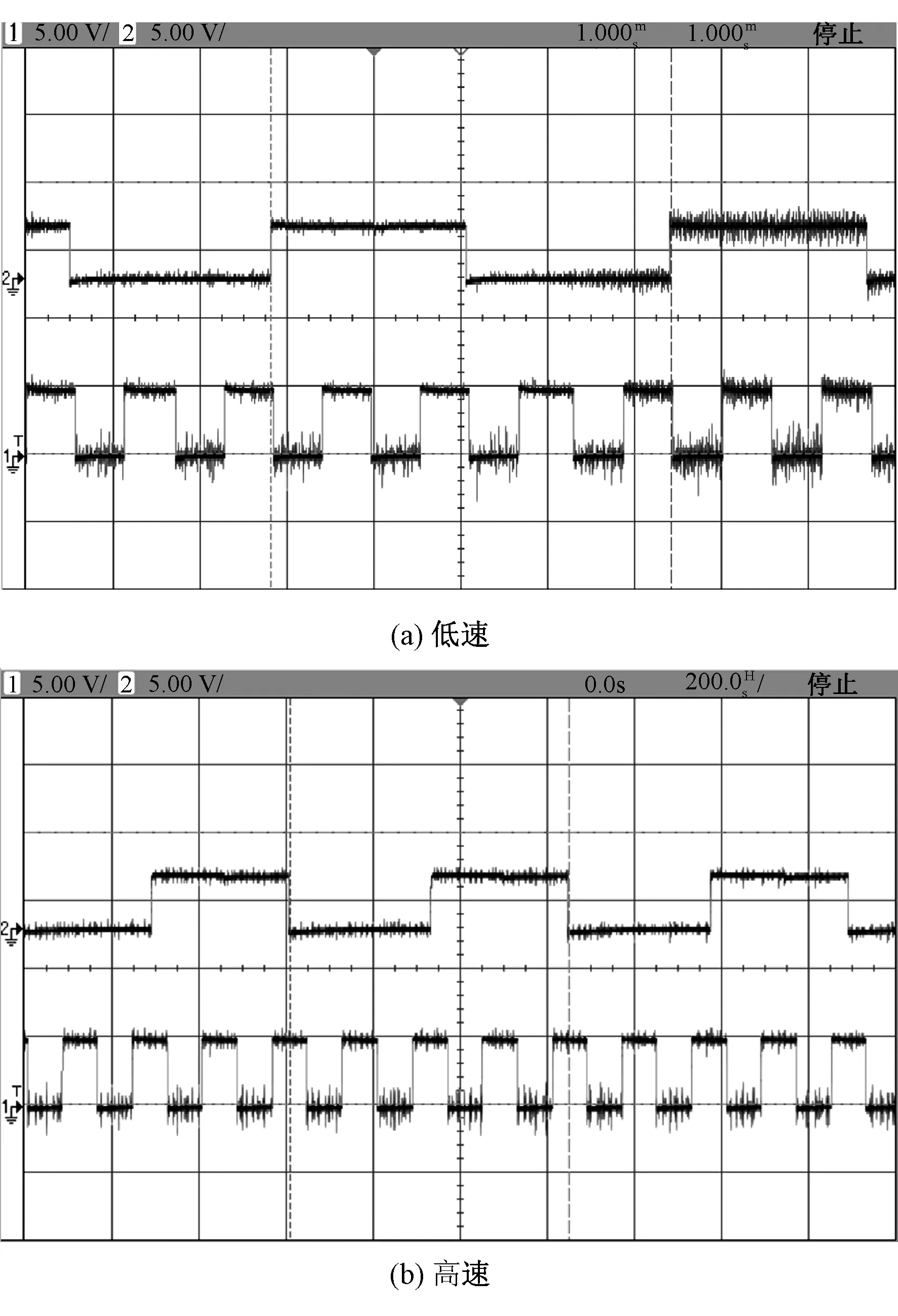

传统圆纬机的编织物直径大小一般固定不变,如图3所示,d1=d2(其中d1为织物头部直径大小,d2为织物尾部直径大小),而采用主动式动态送纱控制技术的圆纬机,能够实现织物直径可控,编织物如图4所示,d3 图3 传统圆纬机编织的织物Fig.3 Fabric by conventional circular weft knitting machine 图4 采用主动式动态送纱控制技术圆纬机编织的织物Fig.4 Fabric by circular weft knitting machine with adopting avtive dynamical yarn feeding control technology 编码器信号采集模块传递给ARM处理器的正交编码信号的完整性是主动式动态送纱控制技术实现的前提,为了保证编码器输出的信号不被干扰,本文采用差分编码器。图5示出编码器差分信号。当编码器随针筒运转时,产生A、B两相正交编码信号,图中A+与A-为编码器A相差分信号,B+与B-为编码器B相差分信号。A+与A-、B+与B-之间有一个正电压差,两相信号频率相等,相位上相差90°。 图5 编码器差分信号Fig.5 Differential signal of encoder 编码器信号采集模块输出的差分信号不能直接输入到ARM处理器中,需要采用光耦来实现ARM处理器与编码器信号采集模块之间的电平转换及隔离,结合A+与A-、B+与B-的波形特点,编码器信号采集电路如图6所示。图中O1、O2为光耦,R1、R3为限流电阻,R2、R4为上拉电阻,C1~C4为滤波电容。光耦前后端正交编码信号如图7所示,经光耦转换后的编码器信号被ARM处理器采集并计算处理。 图6 编码器信号采集电路Fig.6 Encoder circuit of signal acquisition 图7 光耦前后端正交编码信号Fig.7 Quadrature coded signal of front and rear photocoupler A、B的信号是否完整取决于光耦的特性[8]。编码器转速越高,对光耦的特性要求也越高。本文对编码器信号采集模块输出的差分信号的最大频率进行计算。在生产过程中,圆纬机针筒转速ω1一般不超过500 r/min[9-10],针筒与编码器通过齿轮连接,本文设置其减速比n1为0.1,即针筒旋转1圈,编码器旋转10圈,则编码器转速ω2的计算公式为 式中:ω1为圆纬机针筒转速,r/min;n1为针筒对编码器的减速比。 经过计算编码器转速ω2最高转速为5 000 r/min,本文采用的编码器的分辨率k1代表编码器转动1圈发出k1个脉冲,其值取2 500,则编码器输出频率f1的计算公式如下: 经过计算,可得编码器输出的最高频率约为208.5 KHz,由TLP113的数据手册可知,此光耦的转换速度能达到10 MHz,故可满足工艺要求。光耦前后端的电容起到了电磁滤波的作用,一般电容值1 000 pF的电容能滤除大部分的杂波。光耦前端的电路起到了限流的作用,根据TLP113的数据手册,光耦前端的电阻取值1 000 Ω能满足光耦前端的电流要求。光耦后端的电阻起到了上拉作用,使A、B相的初始高电平为3.3 V,与ARM处理器的IO口电平进行匹配[11]。 ARM处理器根据编码器信号采集电路传来的正交编码信号,计算出针筒位置及转速信息,进而根据人机交互界面传来的当前圈脉冲调节系数来输出一定数目及频率的矩形波。伺服电动机控制的结构如图8所示。POUT代表输入伺服控制器的脉冲控制信号。 图8 伺服电动机控制结构简图Fig.8 Diagram of servo motor control 伺服电动机的控制精度可通过伺服控制器来设定,本文对伺服控制器线数设定为5 000,即当伺服控制器接收到5 000个POUT脉冲时,伺服电动机运转1圈。 为了简化伺服电动机模块的电路设计,本文将ARM处理器输出的矩形波只经过光耦隔离后,输入到伺服电机控制器中,进而控制伺服电动机的位置及转速。 图9示出伺服电动机脉冲控制电路图。图中R5为限流电阻,R6为上拉电阻,C5为滤波电容,O3为光耦。PIN代表光耦前端脉冲控制信号。 图9 伺服电动机脉冲控制电路图Fig.9 Circuit diagram of impulse control of servo motor 光耦后端POUT信号的完整性是保证伺服电动机精密控制的前提。一般市场上伺服电动机的最高转速ω3一般不超过6 000 r/min[12-13],则POUT的频率f2计算公式为 f2=k2ω3 式中:k2为伺服控制设定的线数,本文取值为5 000。 经过计算,POUT的频率f2一般不超过3 MHz,此光耦的转换速度能达到10 MHz,故能适用市场上大多数的伺服电动机。光耦前端的电容C5起到了电磁滤波的作用,一般电容值为1 000 pF,光耦前端的电阻起到了限流的作用,根据TLP113的数据手册,光耦前端的电阻取值1 000 Ω能满足光耦前端的电流要求。光耦后端的电阻起到了上拉作用,使POUT的电平与伺服控制的脉冲控制口电平进行匹配。 当针筒运转了某个角度时,伺服电动机也要走过特定的角度来保证输送设定的纱线量。纱线输送偏多偏少都会影响布面的质量,甚至引起断纱等报警的产生。所以伺服电动机的位置跟随算法能够保证准确的纱线输送量。 在针筒转动了某个角度时,编码器将会产生对应数量的正交编码信号,伺服电动机的送纱量大小应该在最短时间内确定,即需要及时调整ARM处理器待发脉冲数目。为了提高ARM处理器对编码脉冲信号响应的实时性,采用ARM芯片的外部中断来进行对编码脉冲信号的捕捉,图10示出位置跟随算法简图。 图10 位置跟随算法简图Fig.10 Diagram of algorithm of position following 图中α为当前圈脉冲调节系数,β为1次外部中断所增加的待发脉冲数目。α的值由用户自行设定,主要实现筒型编织物直径的设定,当α的值越大,单位时间的送纱量越多,织物的直径就越大,反之,当α的值越小,单位时间的送纱量越少,编织物的直径就越小。用户可根据不同织物的样式要求,在不同的针位中设置不同α的值,针位信息通过编码脉冲信息不断更新,即α的值也随之更新,从而筒型织物的直径可以根据用户设置的α值实现大小的改变。β的值由针筒与编码器的齿轮减速比,伺服电动机与储纱器之间的减速比以及圆纬机成圈三角的角度等机械结构来共同决定,代表当进入1次外部中断时,ARM处理器需要发送的脉冲基数,当上述减速比及机械结构确定好后,β的大小为定值。 当1个编码脉冲信号进来时,就会触发ARM处理器的外部中断,所需的待发脉冲总数就会进行1次更新;当所需的待发脉冲总数大于0的时候,ARM处理器开启芯片内部定时器1(TIM1)的输出比较模式来进行待发脉冲的产生,TIM1每产生1个脉冲,就会触发TIM1的输出比较中断,同时在定时器1的中断服务函数里实现当前所需待发脉冲总数冲减1;当所需待发脉冲总数减为0的时候,关闭ARM处理器芯片内部定时器TIM1。具体的位置跟随算法软件程序框图如图11所示。图中,xn为当前所需待发编码脉冲总数值,xn-1为上1个外部中断到当前外部中断这段时间内剩余待发编码脉冲总数值。 图11 位置跟随算法程序框图Fig.11 Program flowchart of algorithm of position following 除了保证准确的纱线输送量外,伺服送纱电动机的送纱速度必须实时跟随针筒的速度变化,否则当针筒加速或者减速时就会出现因送纱速度响应慢而出现断纱、乱花等情况。为了最大限度地提高响应的实时性,本文算法采用与位置跟随同样的外部中断口来对编码器信号进行捕获,采用与位置跟随同样的定时器1来产生控制伺服电动机运转的脉冲信号,采用定时器2来计算相邻2个编码脉冲信号之间的时间,ARM处理器根据相邻2个编码脉冲信号之间的时间来实时调整定时器1的脉冲输出频率,具体的速度跟随算法程序流程图如图12所示。 图12 速度跟随算法程序框图Fig.12 Program flowchart of algorithm of speed following 图12中TIM1->ARR,TIM1->CCR1,TIM1->CNT为定时器1中的寄存器,ω1为针筒转速,f1为编码器频率,f2为伺服电动机脉冲频率,T为定时器1的周期重载值,TIM2为定时器2,TIM为定时器,t为计算时间。 如图12所示当ARM芯片进入外部中断时,在外部中断服务程序中首先获取TIM2的计数值,并将其换算成时间t(ms),针筒实时转速的计算公式为 式中:ω1为圆纬机针筒转速,r/min;Tp代表针筒转动1圈编码器产生的总脉冲数;t代表进入1次中断的时间,ms。 编码器频率f1的计算公式为 式中:k1为编码器的分辨率,本文为2 500;n1为针筒对编码器的减速比,本文为0.1。 伺服电动机脉冲频率f2的计算公式为 f2=k3f1 式中:k3为比例计算系数,由用户自行设定的α值,针筒与编码器的齿轮减速比,伺服电动机与储纱器之间的减速比以及圆纬机成圈三角的角度等机械结构决定。 定时器1的周期重载值T的计算公式为 式中:f3为定时器1的时钟周期,us。 根据上式重置TIM1的脉冲发送周期T的值,从而实时调整送纱电动机的速度,起到速度跟随的作用。 伺服电动机的位置跟随及速度跟随主要体现于在相同时间段,无论针筒速度如何变化,针筒旋转的角度与伺服送纱电动机所给的送纱量的比值应该是一个定值,由图10~12可知,该值等于α和β的乘积值(也就是比例计算系数k3),取α和β的乘积值为4进行实验室测试,通过示波器对编码器脉冲信号和伺服电动机脉冲控制信号进行捕获,如图13所示。 图13 不同速度编码器脉冲信号和伺服电动机脉冲控制信号Fig.13 Pulse signal of encoder and servo motor with different speeds. (a) Low speed; (b) High speed 图13中曲线代表针筒在低速和高速运行下的编码器脉冲信号和伺服电动机脉冲控制信号,示波器界面从上到下分别显示的是编码器脉冲信号、伺服电动机脉冲控制信号(示波器横向代表时间,纵向代表电压。图13(a)中,每个小方格的横向距离代表为时间1 ms,纵向距离代表电压5 V,图13(b)中,每个小方格的横向距离代表为时间200 μs,纵向距离代表电压5 V)。 编码器的脉冲个数及脉冲频率反映的是针筒的旋转角度和旋转速度,伺服电动机脉冲控制信号的个数和脉冲频率反映的是伺服电动机的送纱量及送纱速度。由图13可知,无论在低速运行下还是在高速运行下,每个编码器脉冲信号时间段里都含有4个伺服电动机脉冲控制信号,即本文控制技术的位置跟随及速度跟随显著。符合圆纬机主动式动态送纱控制技术。 为了验证本文控制技术的可操作性,在双面小圆机上进行了验证测试,实际装机调试表明,本文技术稳定可行,编织物件如图14所示。 图14 编织物布面整体图Fig.14 Overall chart of woven surface 由图14可知,编织物布面平整,无横纹,破洞等现象出现,筒型织物直径大小控制效果显著,满足纬编物面料的要求。 生产实践结果表明,圆纬机主动式动态送纱控制技术在满足传统的机械式送纱基础下,采用高性能的ARM处理器,高动态响应的伺服电动机及高精度的编码器可满足圆纬机送纱的实时性要求。使用本文技术的圆纬机运行稳定,断纱、破布等故障情况发生概率较低且适用于急停、加减速等的机况。 同时圆纬机主动式动态送纱控制技术实现了圆纬机能动态无级调节送纱功能,其织物线圈大小在不同部位可变,纱线的松紧程度可动态调节且筒型织物的直径大小可随时改变,满足了不同身材人群对织物的各种要求,改善了织物面料的外观和体感。本文技术对于提高圆纬机的送纱控制技术具有重大意义。

2 硬件电路设计

2.1 编码器信号采集电路设计

2.2 伺服电动机控制电路设计

3 软件设计

3.1 伺服电动机位置跟随算法

3.2 伺服电动机速度跟随算法

4 实验调试及装机测试

4.1 伺服电动机位置及速度跟随实验调试

4.2 装机调试

5 结束语