重卡前下防护横梁轻量化设计

申强,杨丽,习吕鹏,张磊

重卡前下防护横梁轻量化设计

申强,杨丽,习吕鹏,张磊

(陕西重型汽车有限公司,陕西 西安 710200)

文章对GB 26511-2011《商用车前下部防护要求》进行了简析,针对重卡前下防护横梁偏重的情况,通过材料和结构优化、采用先进生产工艺,提出了一种前下防护横梁的轻量化方案,实现降重22.1kg。通过CAE软件对其强度进行了理论分析,并采用台架试验对其强度进行了验证,均符合法规要求。

前下部防护;前下防护横梁;轻量化;CAE分析;台架试验

引言

近年来,随着汽车工业的快速发展,汽车普及率大幅提高,交通事故也随之增多。在商用车与乘用车混合行驶的情况下,由于两者之间的高度差异,容易发生乘用车钻入商用车前下部的恶性事故[1]。为了提高汽车的碰撞安全性,国际市场机动车方面先后制定和升级了相应的法规,越来越多的国家对商用车前下部防护装置的碰撞性能提出了明确的要求。欧洲1994年实施了ECE-R93商用车前下部防护的法规,中国借鉴ECE-R93制订了GB 26511-2011《商用车前下部防护要求》,该标准2012年1月1日实施,新设计车型2013年1月1日起实施,在生产车型2015年1月1日起实施[2]。因此,国内目前各商用车企业生产的N2、N3类载货车须安装符合GB 26511-2011《商用车前下部防护要求》强制要求的前下部防护装置。

为了应对该法规严苛的强度要求,由于缺少经验,各商用车企业推出的满足法规要求的前下部防护装置普遍偏重,不利于整车轻量化。本文通过对重卡前下防护横梁进行材料和结构优化,采用CAE软件对其强度进行理论分析,并通过台架试验对其强度进行验证,提出了一种满足法规要求的轻量化前下部防护装置。

1 商用车前下部防护装置介绍及法规简析

1.1 商用车前下部防护装置介绍

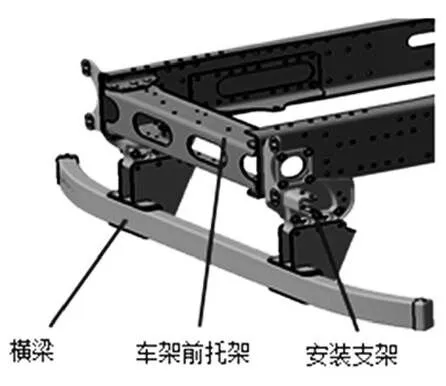

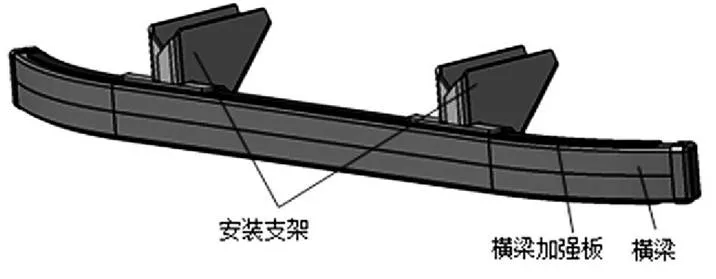

商用车前下部防护装置是一个独立的总成,安装在车辆前端下部,其作用是防止商用车与乘用车发生碰撞时,乘用车钻入商用车的前下部造成驾乘人员伤亡。商用车前下部防护装置主要由前下防护横梁和安装支架两部分组成,安装支架下端采用焊接或螺栓连接与横梁连接,上端通过螺栓与车架前托架相连。前下部防护装置结构如图1所示。

图1 前下部防护装置结构示意图

1.2 商用车前下部防护装置法规要求

1.2.1 结构尺寸要求

(1)对N2类车辆,横梁的截面高度不小于100mm;对N3类车辆,横梁的截面高度不小于120mm。

(2)横梁两端不应有弯向前方且或有尖锐的外侧边缘,端部圆角半径不小于2.5mm。

(3)横梁外表面应为光滑面,螺钉或铆钉的头部凸出该表面的高度不大于10mm。

(4)前下部防护装置的最大宽度不超过两侧前轮翼子板的外侧宽度,任意一端的最外缘与同侧前轮轮胎最外边端面的横向水平距离不大于100mm,其端部与驾驶室踏步板最外侧的横向水平距离不大于200mm。

(5)前下部防护装置下边缘离地间隔不超过400mm。

1.2.2 构件强度要求

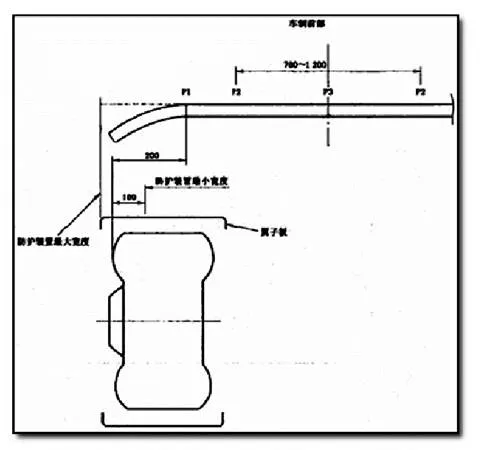

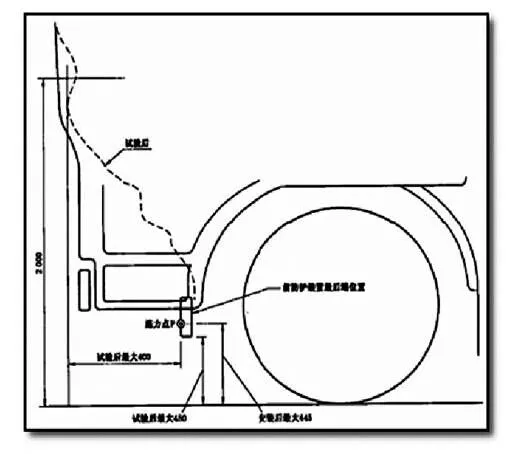

法规对前下部防护装置强度要求具体体现在加载点的变形上。GB 26511-2011《商用车前下部防护要求》要求在P1、P2、P3三点处分别施加规定的静荷载,P1、P3点为车辆最大总质量50%的水平荷载,但不大于80kN;P2点为车辆最大总质量100%的水平荷载,但不大于160kN。试验时对P1、P2、P3点顺次加载,尽可能快地施加作用力,施载时间不少于0.2s,试验过程允许使用不同的样品进行加载试验。若试验装置在两P2点间断裂或凹入横切面内,则对P3点进行加载测试。

图2 3个碰撞测试点位置示意图

图3 试验结果要求简图

3个碰撞测试点的位置如图2所示。P1、P2、P3三点位于前下部防护装置横梁的外表面上,且在同一水平面内,离地高度不超过445mm。P1点位于距离前轴轮胎外侧相贴的纵向平面200mm处;P2点对称于车辆纵向平面两侧,相互之间距离为(700~1200)mm,P3点位于车辆的纵向中心平面上。试验后各施力点处测得的水平位移不得超过400mm,且两个P1点间的下边缘离地高度不超过450mm。试验结果要求如图3所示。

2 传统前下防护横梁

重卡同一平台的车型较多,前下部防护装置设计时应尽量模块化,在不同车型上通用,以降低开发和生产成本。因此,前下部防护装置设计时,刚度参数统一设定为P1、P3点80kN,P2点160kN,以满足全系列车型的使用。

传统重卡前下部防护装置结构如图4所示。为了保证横梁刚度,通常采用在横梁背面加焊槽型加强板的形式,横梁总成通过安装支架与车架连接。该装置各部分设计尺寸与强度均满足法规要求,但较笨重,总成重约60kg~70kg,不利于整车轻量化。

图4 传统前下部防护结构图

3 轻量化方案

由于重卡前部需要安装发动机、散热器、保险杠支架、第一踏板支架、前照灯支架等部件,可布置前下部防护装置的空间相对狭小,对前下部防护装置轻量化时,在连接支架刚度满足要求时,连接支架保持不变,即不改变总布置,仅对横梁进行轻量化设计。

3.1 材料及结构优化

横梁和横梁加强板材质分别由原Q235、650L改为高强钢750L,抗拉强度提升至750MPa,横梁材料厚度由4mm减薄为2.5mm,横梁加强板材料厚度由6mm减薄为3mm。

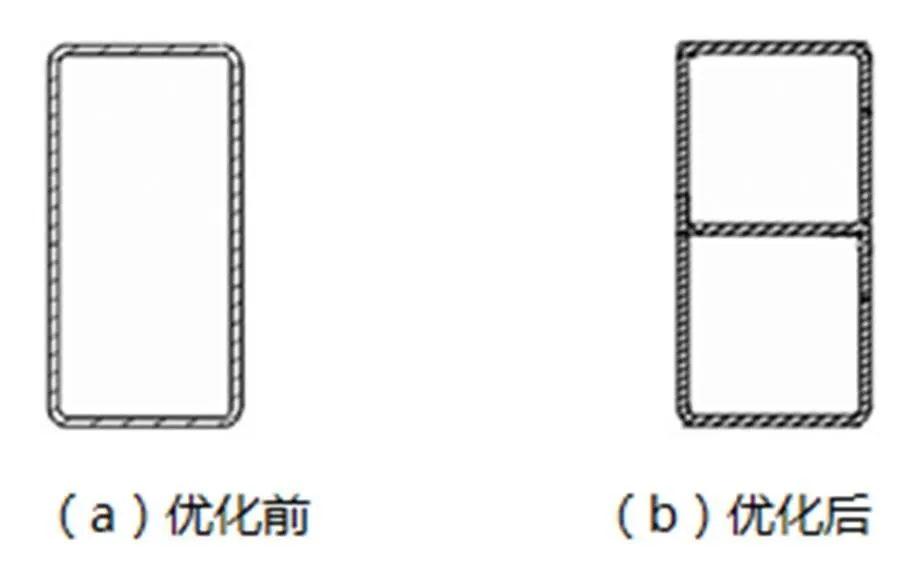

图5 优化前后横梁截面结构图

横梁结构由传统的“矩形”截面改为“日”字形截面,优化前后截面结构如图5所示。横梁加强板由原槽形结构改为分段式“L”形结构,焊接在横梁两端,对P1、P2点的刚度进行补强。优化后横梁总成结构如图6所示。

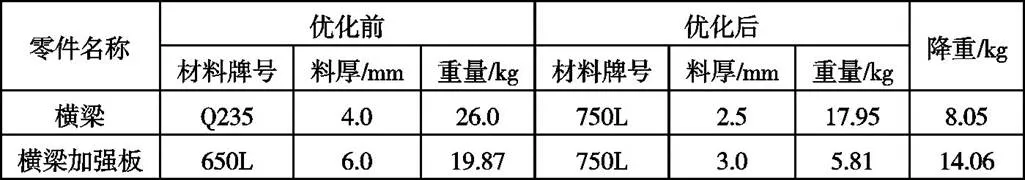

按该方案优化后,前下防护横梁总成可降重22.1kg,优化前后各部分材料组成及重量见表1。

图6 优化后横梁总成结构图

表1 横梁总成优化前后各部分材料组成及重量

3.2 生产工艺

横梁生产工艺为:落料—辊压—激光焊接-折弯。目前,大部分汽车企业均具备辊压成型设备能力,且经过不断地使用和改进,该生产工艺已非常成熟,采用辊压成形能够有效控制回弹,且材料利用率、生产效率高,所生产的零件具有外观质量好、尺寸精度高等优点。采用激光焊接可以减少搭接边宽度,焊接速度快,且焊接变形小,有效减少材料成本和零件重量,提高生产效率。

4 强度分析与验证

4.1 CAE分析

采用CAE软件对前下防护横梁进行理论强度分析。结构刚度方面,P1点主要考虑横梁的抗弯强度,P2点主要考虑支架的抗弯强度[2]。因支架未做改动,仅需验证P1点的强度。

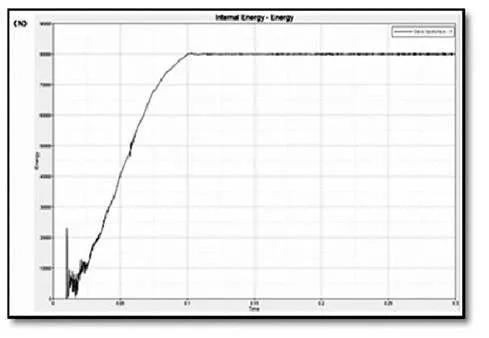

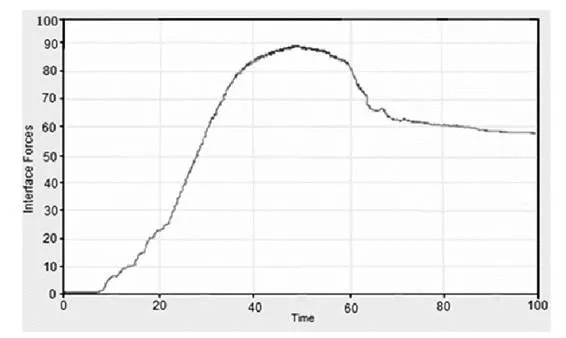

图7 P1点加载接触力曲线

图8 P1点加载X向位移图

设定车架前托架为刚体,对车架前托架全约束,采用宽400mm,高250mm的平面压头对P1点施加80kN的力,加载面与横梁进行面面接触。P1点加载总时间为0.3s,其中前0.1s加载力从0增加到80kN,后0.2s加载力保持80kN。分析结果如图7、图8所示。

P1点加载后,X向最大位移为61.3mm,远小于法规要求的400mm,该下防护装置CAE分析结果满足法规要求。

4.2 台架试验分析

为进一步验证该前下部防护装置的强度,按照GB 26511-2011《商用车前下部防护要求》的规定,在刚性试验台架上进行实物样件P1点强度验证试验。试验装置如图9所示,加载力曲线见图10。加载至49s时,加载力达到88.7kN,卸载后测得的最大位移为103mm,小于法规要求的400mm,台架试验结果满足法规强制性要求。因此,该轻量化前下部防护装置的强度符合法规要求。

图9 加载试验装置

图10 P1点加载力曲线

5 结论

(1)通过对现有重卡前下防护横梁进行材料和结构优化、采用先进生产工艺,完成前下部防护装置的轻量化设计,实现降重22.1kg。

(2)采用CAE软件对其理论强度进行分析,并通过台架试验对其强度进行验证,该轻量化横梁满足GB 26511-2011《商用车前下部防护要求》国家强制标准要求。

[1] 刘丽亚,苏玉萍,郭立群,等.商用车前下部防护法规和国外典型设计案例分析[J].汽车技术.2008(7).

[2] 唐波.《商用车前下部防护》的法规解读和设计难点[J].汽车与配件.2012(13).

The Lightweight Design About The Front Under Protective Devices(FUPDs) beam Of Heavy duty truck

Shen Qiang, Yang Li, Xi Lvpeng, Zhang Lei

( Shaanxi Heavy duty truck Co., Ltd, Shaanxi Xi'an 710200 )

The article simply introduces the standard of GB 26511-2011

FUPDs; FUPD beams; Light weight; CAE Analysis; Bench test

A

1671-7988(2018)18-163-03

U462.1

A

1671-7988(2018)18-163-03

CLC NO.: U462.1

申强,男,(1982-),本科,工程师,就职于陕西重型汽车有限公司汽车工程研究院。主要从事汽车工艺研究工作。

10.16638/j.cnki.1671-7988.2018.18.055