废混凝土制备GRC的研究

项斌峰 张利俊 王灵秀 秦宪明 蔡素燕 邱洪华 李 维

(中国建材检验认证集团北京天誉有限公司,北京 100113)

0 前 言

玻璃纤维增强水泥(Glass fiber Reinforced Cement, GRC)是一种由高弹性模量玻璃纤维嵌入水泥基体中而形成的高性能水泥基复合材料[1]。GRC制品通过水泥基体中嵌入的玻璃纤维传递外加荷载,充分利用玻璃纤维高强度、高弹模、耐高温等诸多特性,改善了水泥基材料拉伸强度低、变形小、耐冲击性能差等缺点,有效减小了水泥基体的脆性。早在20世纪40年代玻璃纤维增强复合材料的发展初期,人们就已经认识到使用玻璃纤维来增强水泥基材料的可能性[2]。20世纪70年代,中国建筑材料科学研究总院自主研发了抗碱玻璃纤维和低碱度硫铝酸盐水泥这两种产品[3],将他们复合制成抗碱玻璃纤维增强低碱度硫铝酸盐水泥具有优异的长期耐久性[4]。

目前全世界有40多个国家与地区以不同的规模生产和使用GRC制品,全球GRC制品的年产量约为40万吨左右[5]。而我国的GRC行业也在日益扩大,年产量已达到40000吨[6]。同时GRC产品也以其轻质高强、抗冲击韧性好、抗裂性能好、耐久性好、耐火、可加工和可模塑性好等优点[7][8][9]而成为装配式建筑墙体材料的重点选择品种之一,在装配式建筑、盒子房、新农村房屋建设、城市景观建筑[10]中起了其它产品无法替代的作用。但是,目前GRC类产品普遍采用特种水泥和优质的天然石英砂,成本较高,而石英砂的开采对环境破坏比较严重,所以,原材料的获取成为制约企业发展的一个重要因素。

随着我国城镇化的建设,新型建筑将快速增加,而建筑垃圾排放量也会越来越大。2015年全国产生的建筑垃圾约35.5亿吨,预计到2020年左右,我国建筑垃圾产生量将达到峰值[11]。目前我国的建筑垃圾大多以填埋或堆放处置为主,资源利用化率不足10%,远低于发达国家的水平。大量建筑垃圾的堆放和填埋严重破坏了环境。废混凝土作为建筑垃圾中的主要组分,除了堆放填埋处理以外,还可以制备成再生骨料[12][13]应用于水泥基材料中,不仅提高了循环利用率,减少污染,还减少对天然骨料资源的开采[14]。将废弃混凝土再生骨料应用于GRC中便可以节约部分石英砂资源,降低成本,符合可持续发展的理念。

将废混凝土应用与GRC材料的研究较少,同时并未对GRC制品的重要力学性能如抗弯强度、抗冲击强度等性能进行研究[15][16]。本文通过将废旧混凝土取代部分天然石英砂,制备出了具有优异性能的高品质再生GRC材料,不仅可以应用于装配式住宅外墙板的生产,还可以使用废混凝土建筑垃圾,提高建筑固废使用率,降低非可再生资源消耗,同时探讨了废混凝土取代天然石英砂对GRC力学性能的影响,为高品质再生GRC材料进的一步推广使用提供理论基础。

1 实 验

1.1 原材料

1.1.1 水泥

试验所用水泥为R·SAC 52.5快硬硫铝酸盐水泥,水泥比表面积为488m2/kg,初凝时间30分钟,终凝时间为55分钟,其1d抗折强度为7.4MPa,抗压强度为 54.1MPa;3d 抗折强度为 8.1MPa,抗压强度为60.2MPa。R·SAC 52.5快硬硫铝酸盐水泥的化学组成成分见表1。

1.1.2 天然石英砂与废混凝土

试验所用砂为天然石英砂,颗粒粒径不大于2mm,含泥量为0.2%,堆积密度1.52g/cm3,细度模数2.2,压碎值为7.6。废混凝土主要为拆除的旧建筑物形成的建筑垃圾经过分拣、破碎、筛分、清洗后加工所得的废混凝土颗粒,本实验采用粒径范围为0.075~3mm的废混凝土颗粒作为骨料替代石英砂制备GRC外墙板,废混凝土含泥量为1%,堆积密度1.79g/cm3,细度模数3.0,压碎值为18.9。

1.1.3 外加剂

SP:减水组分,减水率31.9%,含固量18.3%,密度 1.05g/cm3,PH 值 6.3。

1.1.4 玻璃纤维

试验所用玻璃纤维为耐碱玻璃纤维无捻粗纱,其ZrO2含量为14.61%,单丝直径15µm,线密度2568tex,断裂强度 0.28N/tex,含水率 0.07%,密度为 2.48g/cm3,弹性模量为63~70GPa。

1.2 试验方法

1.2.1 试样制作

试验采用直接喷射工艺成型一块900mm×900mm×10mm的实验板,养护完成后从实验板上切割试件进行体积密度,含水率,吸水率等物理性能测试以及抗弯、抗冲击、抗冻性等力学性能和耐久性能的测试。喷射工艺原理如下:利用喷射枪将混合均匀的料浆雾化喷出,同时将连续的的玻璃纤维无捻粗纱经玻纤切割机切割成一定长度的短纤维与雾化的料浆一同喷射到模板上成型,反复喷射直至纤维水泥混合料达到所需厚度,将试件表面辊压密实后覆膜标养至指定龄期测试。

1.2.2 试验方案

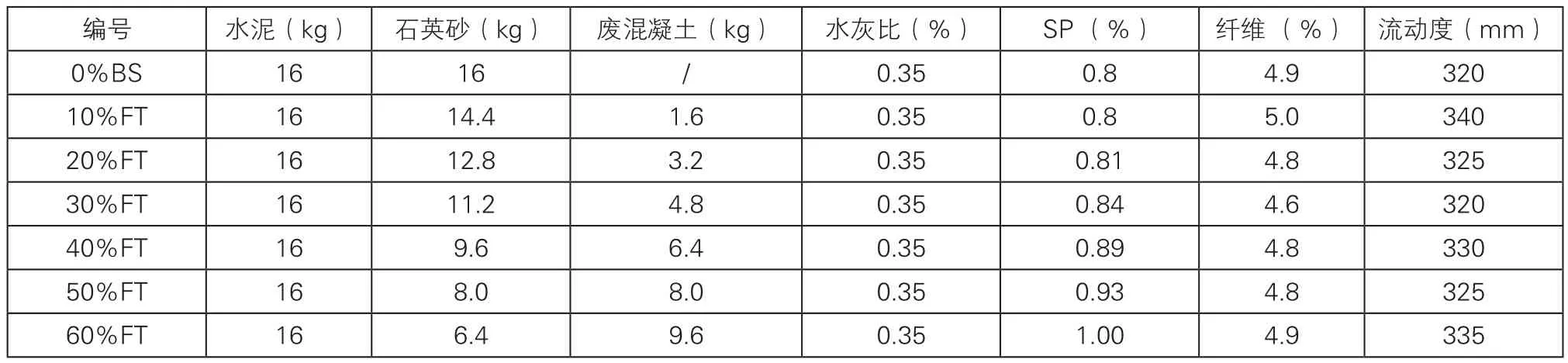

利用废混凝土替代GRC中的部分的天然石英砂,取代掺量分别为0%、10%、20%、30%、40%、50%、60%。采用1∶1的胶砂比和0.35的水灰比,通过前期摸索确定玻璃纤维的掺量控制在5%左右,新拌制的GRC料浆流动度控制在330mm左右以满足喷射GRC工艺的浆体流动度要求。具体试验配比如表2所示,表中FT代表废混凝土再生骨料,BS代表空白对比样品。

1.2.3 抗压强度试验

参照GB/T 15231-2008《玻璃纤维增强水泥性能试验方法》中抗压强度测试试件尺寸的要求,根据实验方案的配比制备30mm×30mm×30mm的标准立方体试件用于GRC材料的7d抗压强度测试,抗压强度采用无锡建仪仪器机械有限公司生产的TYE-300B型压力试验机测试。

1.2.4 抗弯强度试验

采用中国科学院长春科新试验仪器研究所研制的WD4100型电子式万能试验机测定GRC材料的抗弯破坏强度值(MOR)和抗弯比例极限强度值(LOP)。抗弯试件为250mm×50mm×10mm尺寸的喷射成型试件,试验方法参考GB/T 15231-2008《玻璃纤维增强水泥性能试验方法》中抗弯性能试验步骤进行。

1.2.5 抗冲击强度试验

抗冲击性能测试按照GB/T 15231-2008《玻璃纤维增强水泥性能试验方法》中抗冲击强度的测定方法进行。试件测试尺寸为120mm×50mm×10mm,冲击试验采用河北承德建德检测仪器有限公司生产的XJS-50冲击试验机进行,试件破坏以后,用游标卡尺测量断裂处的截面尺寸。

1.2.6 物理性能试验

将喷射成型的试验板切割出100mm×100mm×10mm的正方形板用于GRC材料体积密度,含水率,吸水率测试,物理性能测试方法参照GB/T 15231-2008《玻璃纤维增强水泥性能试验方法》中体积密度、含水率和吸水率的实验步骤进行。

1.2.7 抗冻性试验

抗冻性试验参照GB/T7019-2014《纤维水泥制品试验方法》中的抗冻性试验进行。先将试件至于室温清水中24h,再放置于低温试验箱中,在-20℃冷冻1h30min,冷冻时间以放入试件后温度重新降至-20℃时开始计时,取出后放入(20±5)℃的清水中融化1h,以此为一次冻融循环。本试验采用冻融循环25次后观察GRC材料抗冻性,并测试冻融前后的质量损失以此表征抗冻性优劣。

2 结果与讨论

2.1 体积密度、含水率和吸水率

再生GRC的物理性能如表3所示,从表中可以发现再生GRC的体积密度基本为2.1 g/cm3,含水率在3.5%~4.1%之间,吸水率在3.6%~4.8%之间,满足JC/T1057-2007《玻璃纤维增强水泥矮墙板》和JC/T940-2004《玻璃纤维增强水泥(GRC)装饰制品》中关于物理性能的要求,即体积密度≥1.8 g/cm3,吸水率≤14%。

表2 再生GRC试验配比

表3 再生GRC的体积密度、含水率和吸水率

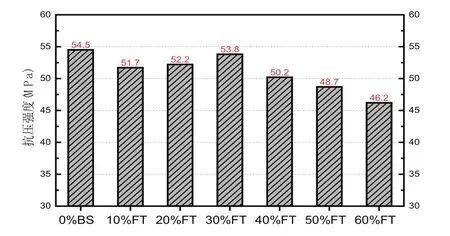

2.2 抗压强度

图1所示的为再生GRC材料的抗压强度随废混凝土替代掺量增加的变化柱图。从图中可以看出:再生GRC的7天抗压强度随废混凝土取代掺量的增加呈现先增加后降低的趋势,当FT的取代掺量达到30%,抗压强度达到峰值。这是因为废混凝土颗粒的表面粗糙多孔,其粗糙表面更容易与水泥砂浆黏结,所以结合界面强度较大,同时由于粗糙多孔,吸水性较强,可以降低体系的水灰比,强度会有所提升。当废混凝土掺入过多,废混凝土颗粒本身的强度较天然石英砂低,所以出现强度下降的现象。

图1 废混凝土取代率对GRC抗压强度的影响

2.3 抗弯强度

再生GRC的抗弯强度包括两个性能指标,分别为抗弯比例极限强度值(LOP)和抗弯破坏强度值(MOR)已经相应的单块最小值。图2和图3分别代表MOR、LOP对应废混凝土再生骨料(FT)替代掺量增加的变化柱图。再生GRC的7天MOR/LOP随FT取代掺量的增加呈现先增加后降低的趋势。其中30%FT取代掺量制备的再生GRC的弯极限强度/抗弯比例极限强度达到最高,而后随掺量的增加而逐渐降低。

2.4 抗冲击强度

图4所示的为再生GRC材料的抗冲击强度随废混凝土替代掺量增加的变化柱图。再生GRC的7天抗冲击强度与弯极限强度/抗弯比例极限强度的变化趋势一致,呈现先增加后降低的变化,当FT的取代掺量增加到30%,再生GRC的抗冲击强度均达到了30KJ/m2以上,远远超过了标准的指标。

图2 废混凝土取代率对GRC抗弯极限强度的影响

图3 废混凝土取代掺量对再生GRC抗弯比例极限强度的影响

图4 废混凝土取代掺量对再生GRC抗冲击强度的影响

2.5 抗冻性能

再生GRC试件经过25次冻融循环后,所有GRC试件均没有发现掉角、起层、剥落或龟裂现象。通过测量25次冻融循环之前与之后的质量变化,可以得到再生GRC板材不同建筑固废掺量的质量损失如图5所示,发现再生GRC板材的抗冻质量损失均在0.3%以下,且再生GRC的质量损失随废混凝土掺量的增加而增加。此试验说明废混凝土的掺入对再生GRC的抗冻性起到了微小的劣化的作用,但是所有的试样均为发现冻融破坏现象,说明掺入废混凝土取代骨料在抗冻方面完全可行。

2.6 结果讨论

从以上物理性能和力学性能试验可以看出,废混凝土可以作为替代天然石英砂的骨料用于制备再生GRC材料。同时再生GRC的抗压、抗弯、抗冲击强度随废混凝土的取代率提高都呈现先增加后降低的趋势,这是因为废混凝土的表面形貌与颗粒强度共同作用,前者由于表面粗糙多孔,可以吸附体系水分与水泥料浆从而起到促强的作用,后者因为废混凝土的颗粒强度不如天然石英砂,所以废混凝土掺量超过30%就出现了强度降低的现象。

图5 冻融循环后再生GRC的质量损失率

3 结 语

本文研究了废混凝土取代部分天然石英砂用于制备再生高品质GRC的制备和骨料取代率对再生GRC物理和力学性能的影响。所得结果如下:

1)采用喷射成型工艺,当废混凝土取代率达到30%时,再生GRC的力学性能达到最优,而后随着掺量的增加力学性能逐渐降低。

2)废混凝土取代天然石英砂制备再生GRC的物理性能满足GRC标准中对于体积密度和吸水率的要求,可以用于制备再生高品质GRC外墙板或装饰板。

3)25次冻融循环后掺加废混凝土的再生GRC没有发现冻融破坏现象,且再生GRC板材的抗冻质量损失均在0.25%以下。