动力刀架刀具驱动模块动态特性分析*

杨 果,王 华,何培瑜

(南京工业大学 机械与动力工程学院,南京 210009)

0 引言

动力刀架是中高档数控机床的重要功能部件,是集机械、电子、液压、计算机及通信为一体的机电一体化产品[1],结构上包括刀架本体、刀具驱动模块和刀盘驱动模块,一般是在伺服刀架的本体上加装刀具驱动模块,使其具有铣削、钻孔、攻丝等动力输出功能,实现工件的一次装夹多工序加工。在动力刀架的发展过程中,我国台湾及国外一直处于领先水平,拥有数控刀架研发和生产的先进技术。我国对数控刀架的研究较晚,主要依赖于对国外先进产品的引进及消化吸收。随着近年国家为提高相关机床功能附件性能、推动整机发展逐步实施了大量的研究,在国家的推动下我国数控刀架的发展取得了一定的进展。

动力刀架的种类主要有单伺服和双伺服动力刀架,其中单伺服动力刀架结构复杂、技术含量高,在我国应用并不普遍。在双伺服动力刀架中,刀具驱动模块的传动方案多为多级平行轴直齿圆柱齿轮传动和同步带传动[2],而多级平行轴圆柱齿轮传动方案的使用更为普遍。

对于数控刀架动力模块的研究, Zhang W等[3]对动力部分的大齿圈传动类型进行有限元模型的建立并对虚拟样机技术完成动态响应分析,验证了采用虚拟样机技术对数控刀架进行研究的合理性。Xu L J等[4]对动力刀架刀具驱动部分的大齿圈传动类型进行理论计算和固有特性分析,并基于Adams仿真软件进行仿真计算。通过对大齿圈传动非线性动态特性及减小振动研究,确定影响振动的因素,通过优化达到降低振动的目的[5]。Sun S X等[6]对数控刀架动力部分4级5齿轮传动利用Pro/E进行精确建模,结合虚拟样机技术对其进行动静态特性分析,发现在激励下齿轮的刚度存在周期性的波动。通过对动力刀架传动模块的研究,发现其有待提高的具体因素有助于动力刀架的性能提高。

目前,对动力刀架刀具驱动模块6级7齿轮传动方案的研究缺乏,因此本文将以接触理论和齿轮瞬时动态啮合仿真技术为基础,基于最大输出扭矩60Nm的工况下,对AK33125D动力刀架的刀具驱动模块6级7齿轮传动方案进行理论计算及瞬时啮合动态特性分析,将分析结果与理论计算结果对比并研究在工作状态下传动链的应力状态。基于分析结果,为了提高传动稳定性、减小加工误差对刀具驱动模传动链的改进提出一定的建议。

1 疲劳强度计算

动力刀架刀具驱动模块的齿轮传动主要功能是驱动刀具对工件进行加工,其强度决定了数控加工的能力和效率。在刀具高速转动下,齿轮受力较为复杂,易产生疲劳。本节对刀具驱动模块6级7齿轮传动进行校核计算,为验证后续有限元动态特性分析的正确性提供理论依据。图1为该传动方案示意图。

图1 刀具驱动模块传动示意图

1.1 接触疲劳强度计算

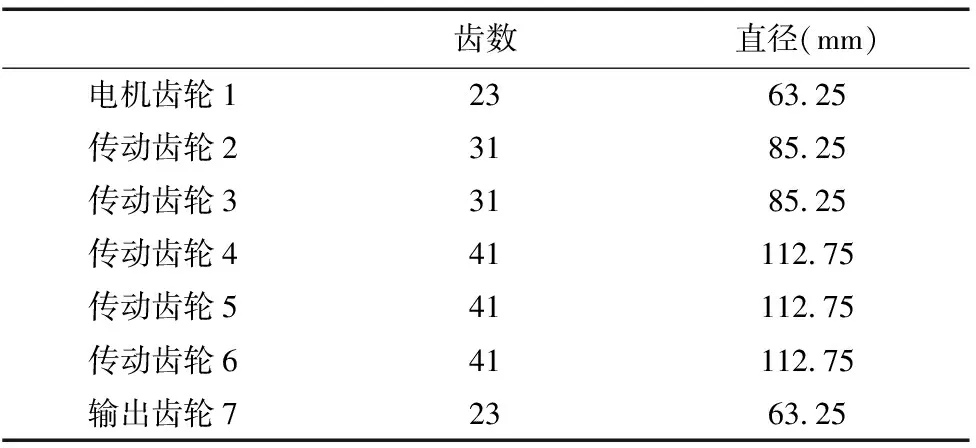

AK33125D动力刀架刀具驱动模块各齿轮材料为20CrMnTi,模数为2.75,压力角为20o,齿宽为12 mm,最高转速为3000r/min,最大扭矩为60Nm。表1为各齿轮的参数,与图2中的齿轮一一对应。

图2 传动链齿轮分布关系

齿数直径(mm)电机齿轮12363.25传动齿轮23185.25传动齿轮33185.25传动齿轮441112.75传动齿轮541112.75传动齿轮641112.75输出齿轮72363.25

齿面接触疲劳强度计算公式为:

(1)

式中,ZH为节点区域系数,ZE为弹性系数,Zε为重合度系数,KA为使用系数,KV为动载系数,KHα为齿间载荷分配系数,KHβ为齿向载荷分布系数。

根据文献[7]利用公式(1)对6对齿轮啮合接触副计算得各接触副接触应力见表2。

表2 6对齿轮啮合接触副齿面接触应力

根据秦旭平[8]对20CrMnTi齿轮强度的研究,未经喷丸处理的齿轮接触疲劳强度均值为1589MPa,经喷丸处理的齿轮强度可达1814MPa,理论计算的应力均小于疲劳极限,可见在理论上该驱动模块的齿轮接触应力满足设计要求。

1.2 抗弯疲劳强度计算

齿根弯曲疲劳强度计算公式为:

(2)

式中,KFα为齿间载荷分配系数,KFβ为齿向载荷分布系数,YSa为外齿轮应力修正系数,YFa为齿形系数,Yε为重合度系数。

根据文献[7]利用公式(2)对6对齿轮啮合接触副计算得各齿轮齿根弯曲应力见表3。

表3 齿根弯曲应力计算结果

根据杨文龙[9]对20CiMnTi硬齿面齿轮弯曲疲劳的实验分析及研究,提供了准确的弯曲疲劳极限应力,根据实验得到其值最大为435.64MPa,最小为412.34MPa,而理论计算值均小于最小疲劳极限,因此该刀架驱动模块的齿轮传动弯曲疲劳亦满足要求。

理论计算是仿真分析的基础,是验证仿真准确性的依据。在理论计算的基础上结合有限元分析,研究动态啮合过程的应力分布及变化,能够直观了解传动链在实际工况下的动态特性。

2 有限元模型建立

利用SolidWorks对动力刀架刀具驱动传动链进行精确参数化建模,保证齿轮精度的基础上对其进行装配并确保在工作状态下精确的相对位置与啮合关系,是后续动态分析准确性的前提条件。

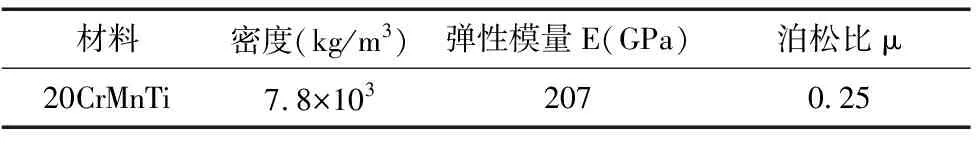

有限元模型的建立及分析是基于ABAQUS软件完成的。对该刀架刀具驱动输出部分传动链齿轮赋予表4中材料属性。

表4 传动链齿轮材料属性

在网格的选择过程中,六面体的计算精度较四面体高,但计算效率较低[10]。因此选用六面体网格单元为主的C3D8R单元类型,并根据需要确定网格大小的分布。因为在驱动刀具转动的过程中,传动链的受力主要为齿与齿之间的接触应力和齿根的弯曲应力,结合分析精度需要和弥补六面体计算效率较低的实际问题,只对7个齿轮的齿部进行网格细化,而对受力较小且远离啮合部位的区域网格尺寸适当增大。图3为整体有限元模型的网格划分情况,图4为模型局部图。

图3 网格整体划分情况 图4 网格局部划分情况

基于ABAQUS/Explicit显式动态分析,对传动链在最大转矩工况下瞬态啮合过程进行动态分析,创建显式动力分析步。对每个齿轮创建以其自身中心为参考点,并使参考点与整个齿轮进行耦合。如图5所示,在各参考点处施加边界条件,限制沿X方向平移自由度U1、沿Y方向平移自由度U2、沿Z方向平移自由度U3、绕X轴旋转自由度UR1、绕Y轴旋转自由度UR2,保留绕Y轴旋转的自由度UR3,即限制每个齿轮除绕自身旋转之外的所有自由度。

图5 边界条件施加

对电机齿轮施加转角位移,考虑齿轮副间的充分啮合,使电机齿轮绕自身旋转中心转动0.6rad。对输出齿轮施加扭矩,根据刀架动力刀具的极限转矩为60Nm,在输出齿轮参考点处施加与极限转矩相等的扭矩。

3 动态接触仿真分析

该传动方案为闭式齿轮传动,则其失效形式多为齿面点蚀。根据接触理论,节线附近抵抗齿轮点蚀的能力最差即接触疲劳强度最低,所以最大接触应力应出现在齿轮啮合节线附近。根据仿真计算,如图6齿轮副1处于单齿啮合时,最大接触应力值出现在电机齿轮1节线附近,如图7其值为1082MPa,与理论计算值误差为8.27%。

图6 齿轮副1处于单齿啮合 图7 电机齿轮1应力分布

有限元动态分析结果的应力云图显示在齿轮的啮合过程中,齿轮节线附近的应力分布远大于其他部位,且仿真计算结果与理论计算结果相符,体现了所建有限元模型的正确性及在刀架设计分析过程中利用有限元进行仿真的准确性。为刀架的改进设计及分析提供极大的便捷,同时保证了产品的可靠性。图8为各齿轮副啮合过程的应力分布云图。

(a)啮合副1

(b)啮合副2

(c)啮合副3

(d)啮合副4

(e)啮合副5

(f)啮合副6

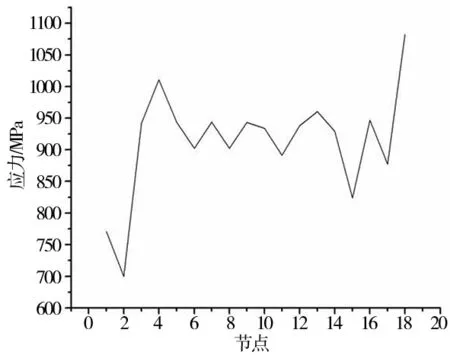

选取齿轮副节线附近出现最大应力的单元,提取其应力平均值随分析增量步变化的数据绘制如图9所示节点应力变化图,由图可知在齿轮的啮合过程中,节点的受力波动较大,存在着一定的冲击。载荷的不稳定存在将直接影响加工的稳定性,为此应适当增大齿轮啮合的重合度,提高刀架在切削加工过程中的稳定性,将有利于提高刀架的加工精度。

图9 节点应力随时间变化

选取电机齿轮接触应力最大时节线各单元的接触应力值,绘制如图10所示接触线上的应力分布图,能清楚体现在齿轮啮合的过程中接触应力在接触线上的分布情况。

图10 接触线积分点应力分布

由图10可见在工作状态下载荷在接触线上的分布并不均匀,节点所受应力最大差值达到382.50MPa,因此可适当改变齿轮之间的齿宽分配,进一步提高齿轮精度,保证啮合完整性及均匀性。在切削加工过程中,刀具的高速转动及切削载荷的不稳定性和不可控性的存在,提高传动链的精度和转动的稳定性,是提高动力刀架性能的前提条件,在一定意义上决定了动力刀架的整体水平。

为验证其可行性,将电机小齿轮1齿宽增加至17mm,改变传动链的模数,分别对其进行有限元分析。在分析过程中保证边界条件、施加扭矩等其他因素不变,分析结果如图11所示。由图可知,随着模数的减小齿厚变薄,传动链所受应力增大,但适当减小模数,改变齿宽分配提高传动链的稳定性是可行的。

图11 改变参数后分析结果

综上所述,对AK33125D动力刀架刀具驱动模块传动链进行瞬时动态啮合分析发现在单齿啮合区时所受接触应力最大,符合理论实际。最大应力随啮合时间的波动相对较大,在啮合线上的应力分布并不均匀,为提高数控刀架精度及加工稳定性减小加工误差,该传动链有进一步提高啮合稳定性的必要,应适当增大重合度,改变传动链间的齿宽分配,经分析验证,此方法是可行的。

4 结束语

(1)利用三维建模软件对传动进行精确建模并装配,并基于ABAQUS/Explicit显式动态分析方法对刀架驱动传动链在最大扭矩的工况下的瞬态啮合过程进行动态仿真,仿真计算结果与啮合理论及理论计算结果保持一致。证明了所建有限元模型的正确性和利用有限元分析软件对刀架传动链进行动态分析的可行性;

(2)对动态分析结果后处理的过程中,对一点在整个分析步的啮合应力进行提取,通过应力曲线能够直观的分析啮合过程中受力最大点的应力变化,发现应力随时间 的变化并不均匀,存在一定的冲击。因此应适当增加传动链齿轮啮合的重合度,保证啮合过程的平稳性,避免不稳定载荷的存在,提高传动精度,并验证了其可行性;

(3)对啮合线在受力最大增量步的应力进行提取,通过数据可以了解在单齿啮合区应力在节线上的分布情况。通过对提取的数据进行分析,在啮合线上的应力分布并不均匀,节点受力极差为382.50MPa,载荷的分布不均易引起加工误差和齿轮的失效。因此应适当改变传动链齿轮间的齿宽分配,保证在工作状态下齿轮的均匀充分接触,经验证此方法是可行的。