基于特征频率组的铣削颤振识别*

张 智,刘成颖,张 洁,余路路

(1.海军航空工程学院 a.飞行器工程系;b.外训系,山东 烟台 264001;2.清华大学 a.机械工程系;b.精密超精密制造装备及控制北京市重点实验室,北京 100084)

0 引言

由刀具与工件引起的颤振,普遍存在于铣削过程中[1]。颤振会引起工件表面质量变差,降低刀具寿命,严重时导致刀具甚至机床的损坏[2-3]。颤振普遍存在于金属切削中,严重危害机床的加工精度[4-5]。为了有效地监测和控制振动,国内外很多学者做过关于颤振信号的监测、分析和诊断方面的研究。其中,颤振信号的分析方法中,最主要的是频域和时频域的分析,包括傅立叶变换、短时傅立叶变换和小波分析等[6-7]。分析加工过程中的颤振,实现在线监测,有利于提高机床加工效率,监控加工质量。

铣削加工状态可分为稳定状态和不稳定状态。预测不稳定状态的发生和对不稳定状态的识别,是颤振在线监测核心的功能。铣削加工的状态变化伴随着信号频谱[8]和能量分布[9]的变化。本文根据切削过程的信号频谱特征,建立基于特征频率组的切削稳定性自动分析和识别的方法。该方法从频域特征的角度,避免了颤振的时域判断方法中,人为选择阈值的问题,针对不同机床,对颤振的识别和判断具有更好的适应性。

1 频域特征分析

在铣削加工过程中,由断续切削力和旋转零部件的不平衡引起的强迫振动,始终存在。而强迫振动的频率与主轴转速相关,通常是转速对应频率的倍频。加工过程不稳定引起的颤振,其频率与主轴的动态性能相关,通常颤振发生在主轴系统的固有频率附近。因此,强迫振动与颤振引起的振动信号,在频域上存在一定的差异。

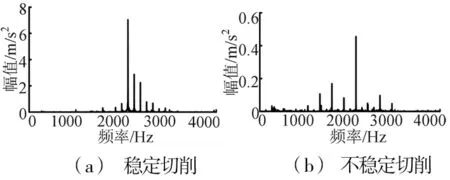

通过加速度传感器,获取铣削加工过程中,机床主轴的振动加速度信号,进行相关的频域特征分析,实现颤振的识别与判断。如图1所示,分别为稳定切削过程和不稳定切削过程对应的振动信号,切削转速为8000r/min。

图1 典型切削过程振动信号

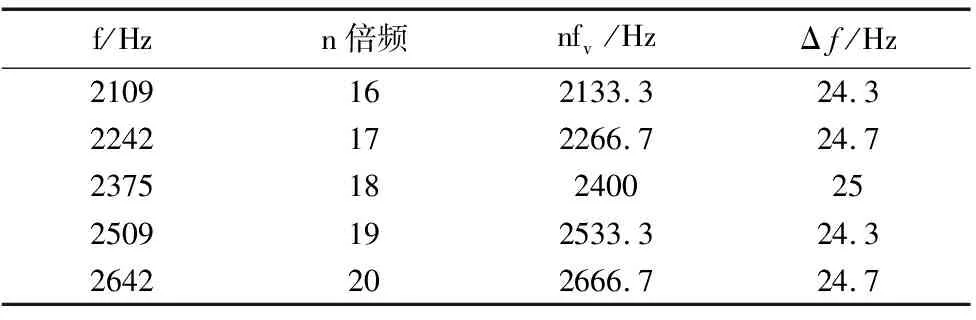

对图1所示两类切削过程,截取相关切削区域信号,采用傅立叶变换,可获得其频谱如图2所示。图2的频谱中,存在幅值较大的频率,是信号中主要的频率成分。两类切削过程的主要频率成分进行提取,如表1和表2所示。其中,f为提取的频谱频率,fv为转速对应频率,且fv=133.3Hz,n∈R为最接近f的倍频数,Δf为偏差频率,且有Δf=|f-nfv|。

图2 截取信号频谱

f/Hzn倍频nfv/HzΔf/Hz2134162133.30.7160112160011334101333.30.72667202666.70.31867141866.70.3

表2 不稳定切削频率提取

表1中,提取的稳定切削频率,与转速频率对应的倍频,只存在微小偏差,可认为稳定切削频率为转速频率的倍频。这与强迫振动对应的频率为转速频率的特征一致,可认为该切削过程中的振动形式为强迫振动。表2中,提取的不稳定切削频率,与转速频率对应的倍频存在约25Hz的稳定偏差,这与稳定切削中提取的频率具有显著的区别。

对稳定切削和不稳定切削过程,提取的频率具有不同的特点:稳定切削过程,以强迫振动为主要振动形式,提取的频率为转速频率的倍频,且可定义为强迫振动特征频率组;不稳定切削过程,以颤振为主要振动形式,提取的频率与转速频率的倍频存在稳定的偏差,且可定义为颤振特征频率组。获取的振动信号频率特征,可作为铣削过程中颤振的识别与判断:提取的为强迫振动特征频率组,切削过程稳定;提取的为颤振特征频率组,切削过程不稳定;若存在两类特征频率组,切削处于过渡过程。

2 特征频率组提取方法

所谓特征频率组,是指信号频谱中存在的一类具有相似特征的频谱。对主轴振动加速度信号的频域特征分析,可发现两类特征频率组:以主轴转速频率的倍频为频率值的强迫振动特征频率组,与主轴转速频率的倍频存在稳定偏差的颤振特征频率组。通过提取信号频谱中的特征频率组,判断信号的振动形式,进而确定加工过程的稳定性,实现在线监测。

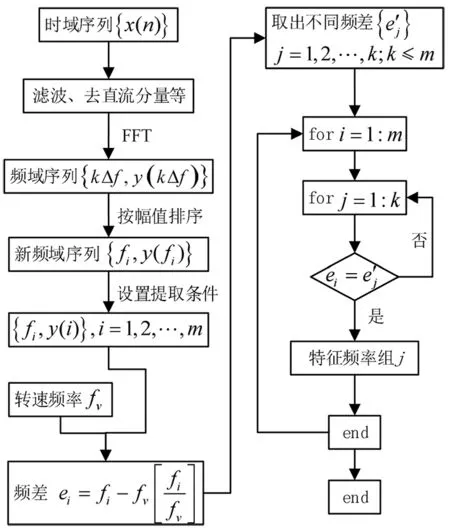

基于傅立叶分析的方法,根据特征频率组的基本特点,对加工过程中的加速度信号进行特征频率组提取的算法流程如图3所示。其中采样频率为fs,采样点数为N,频率分辨率Δf=fs/N。

图3 特征频率组提取算法流程

2.1 频率值提取条件

在特征频率组提取算法中,关键是设置合适的频率值提取条件,以确定需要进行分组的频率值。通常情况下,频率值的提取只需要考虑该频率对应的幅值或功率的大小,通过设定幅值阈值进行提取。但不同强度不同条件下的振动信号,幅值阈值的选择必然存在差异,单一阈值无法适应特征频率组自动提取的要求。另外,被分析信号进行频谱分析时,由于分辨率,峰值频率附近可能存在幅值较大的频率值,理论上该频率值与峰值频率属同一频率值。

因此,在设定频率值的提取条件时,一方面,对于频率值相近,尤其在1~2倍的分辨率以内的频率,应只保留幅值最大的频率;另一方面,在幅值阈值的选取,采用相对阈值,即采用幅值的阈值与最大幅值的百分比,如10%或20%。

相对阈值的选择,应根据实际机床的状态进行选择,在考究和分析该机床在环境振动、强迫振动和颤振的强度情况下,频谱的大致分布状态进行确定。

2.2 频差的分析

频差是实际频率与向下最接近实际频率的转速频率的倍频,表达式为:

(1)

(2)

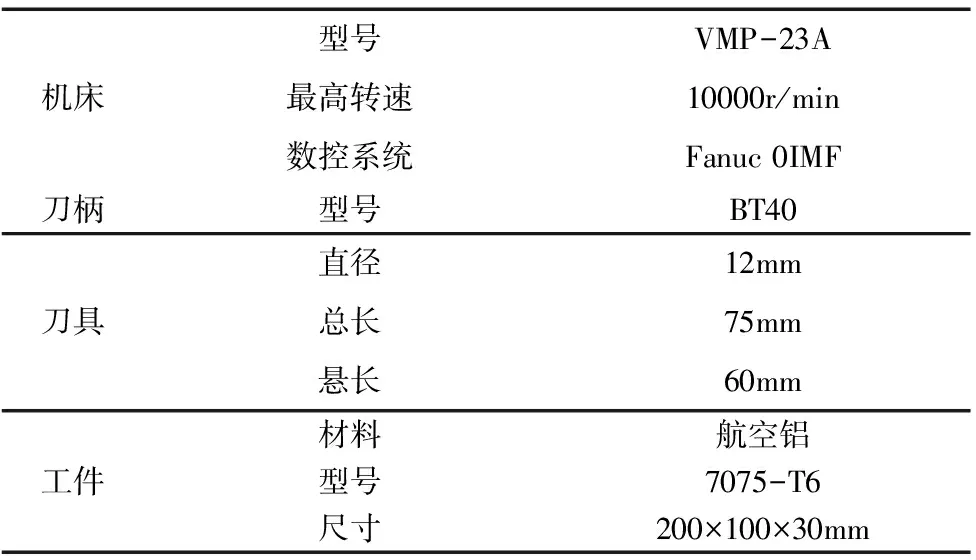

3 铣削试验

通过铣削试验,获取不同切削条件下的主轴振动信号,采用特征频率组提取的方法,分析切削状态。试验中,采用PCB 356A16通用型三轴加速度传感器获取主轴加速度信号,采用SCADAS Mobile进行数据采集。采样频率为5120Hz。图4所示为切削机床和数采设备。表3给出了部分试验配置的参数。

图4 试验机床和采集设备

机床型号VMP-23A最高转速10000r/min数控系统Fanuc 0IMF刀柄型号BT40刀具直径12mm总长75mm悬长60mm工件材料航空铝型号7075-T6尺寸200×100×30mm

切削过程中,保持进给速度为0.014mm/z不变,对工件进行槽铣。切削深度为0.3mm、0.4mm和0.6mm,主轴转速从3000~8400r/min,每隔300r/min进行一次切削,共计57组试验参数。

4 切削过程分析

提取57组试验获取的主轴加速度信号,采用特征频率组提取方法,进行频率的自动提取。提取结果如图5所示。同样,采用时域信号分析[10]的方法,对每组试验获取的信号进行切削过程的分析,可得到如图5的结果。

图5 稳定性判断

对比图5的两种判断方法,可以看出,频率提取结果为颤振特征频率组的,切削过程不稳定,发生了颤振;频率提取结果为强迫振动特征频率的,切削过程稳定,以强迫振动为主。

从试验的结果对比上可知,采用特征频率组的方法,对切削过程进行分析,与时域信号的分析方法,具有同样的结论。同时,由于时域信号的分析方法,存在阈值的选取,需要依赖经验,难以适应不同机床的切削过程的自动分析。而特征频率组的方法,对信号的频率进行分析,使特征频率组的提取和分析实现程序化,适合切削稳定性的自动分析,有助于颤振的在线监测。

5 结论

本文基于主轴加速度信号的频域特征,设计了特征频率组提取算法,实现对加工过程稳定性的自动分析。通过铣削试验,对获取的主轴加速度信号,采用时域信号的分析方法,对切削过程进行分析,并与频域的特征频率组提取和识别的结果进行对比。试验结果表明,特征频率组的方法与时域分析方法吻合度高,能够用于稳定性分析,且不存在人为选取阈值,比时域分析的方法更适合用于自动分析和在线监测中。