变螺旋铣刀结构设计与优化对铣削稳定性的影响*

孙 凯,李体仁,于 旻

(陕西科技大学 机电工程学院,西安 710021)

0 引言

高速铣削过程中,通过稳定性图得到对应转速下的切削深度可以大大提高铣削效率。然而,铣削过程中存在不稳定区域的自激振动和再生颤振会增加动态切削力,从而降低工件表面质量、加快刀具磨损以及损害机床[1-3]。但是稳定性图无法适用于难加工材料,这是由于难加工材料具有特殊的物理化学性能所表现出的较差的可加工性。近年来,通过改变动态系统的延迟和干扰再生机制,在连续齿之间具有不均匀的螺距或螺旋角的特殊铣刀能够有效提高铣削生产率和抑制颤振现象[4]。因此,结合稳定性模型对特殊铣刀进行优化设计是提高生产率的关键。

利用不等齿距铣刀有效抑制铣削过程中的颤振现象最早由Slavicek提出[5]。他将正交切削稳定性理论应用于不等齿距铣刀的设计,假设了交替变化的不等齿距变化,将获得的齿距变化函数作为稳定性极限表达式;随后,Opitz等[6]在铣刀旋转过程中考虑了平均方向因素,预测结果和实验结果表明交替变化的齿距铣刀能够明显提高铣削稳定性;汤爱民等[7]提出不等齿距三刃高速立铣刀质量偏心和不平衡量的数学模型,建立了铣刀螺旋角、刃长以及质量偏心之间的影响关系。实验表明不等齿距对于提高铣削稳定性发挥重要作用。张开飞等[8]提出了一种预测变螺距铣刀铣削稳定性预测模型,根据获得的稳定性叶瓣图获得不同转速和切削深度对应的切削参数组合,并通过实验验证了该模型的准确性。然而,现有的研究没有提出最大稳定性对应的最佳齿距以及螺旋角变化值,以及最大化稳定性对应的最优变螺旋铣刀设计参数。Dombovari等[9]利用半离散法研究了铣刀螺旋角变化对颤振稳定性的影响;Shamoto等[10]提出了一种基于多模再生颤振机制的优化方法对变螺旋铣刀进行了相关设计,但是缺少具体设计参数和优化准则。

为了最大限度地提高变螺旋铣刀的颤振稳定性,本文对变螺旋铣刀动态铣削模型和稳定性进行分析;结合稳定性图表对铣刀不等齿距和螺旋角变化进行了最优设计,得到最大稳定性极限对应的最优变螺旋角和变齿距角;最后通过实验验证了最优齿距变化和变螺旋角铣刀相较于常规铣刀具有更高的稳定性极限。

1 变螺旋铣刀建模

将铣刀铣削路径表示为三维铣削路径,如图1所示。点P(z)在螺旋切削槽上可以表示为距铣刀轴垂直距离为r(z)的点;轴向切入角k(z)为铣刀轴和切削刃法向方向上的夹角,ψ(z)为径向滞后角。其中,轴向切入角k(z)可以表示为滞后角ψ(z)和刀具旋转角度φ(z)的形式。通常情况下变螺旋铣刀对应的第jth个切削刃上的局部切入角φj(z)可以表示为:

φj(z)=φ+φp,j-ψj(z)

(1)

式中,φp,j和ψj(z)分别表示当前切削刃轨迹与前一旋转周期的切削刃齿间角和第jth个切削刃螺旋角在铣削高度为z时产生的径向滞后角。

图1 切削刃几何形状及参数

由于螺旋角和齿距在连续的切削槽中会发生变化,如图2所示,因此铣刀轴的任何轴向瞬时切削厚度取决于对应的切削槽螺旋角和齿距。因此,沿铣刀轴的齿距φp,j和螺旋角ψj(z)对不同形状的铣刀建模具有非常重要的影响。

图2 变螺旋铣刀铣削示意图

高度为z的铣削平面内,连续切削的时滞性可以用不同切削槽jth和j+1th切入角差值表示:

δφj(z)=φj+1(z)-φj(z)

(2)

本文中,齿距和螺旋角的变化采用两种常见的变化模式:线性和交叉变化。对于非均匀螺距分布和边螺旋角的铣刀来说,其齿距变化和螺距变化分别设置为ΔP和ΔH。这种变化用于避免由于螺旋角和螺距的滞后效应导致连续刀齿之间发生交叉现象。线性和交叉变化分别表示为:

(3)

(4)

此时对于切入角φj(z)的约束为:

φj(z)>φj-1(z)

(5)

铣削过程中,动态切屑厚度对铣削稳定性影响较大。对于变螺旋铣刀,由于连续铣削刃边缘存在的时滞性干扰相位角,因此可以导致较高的稳定性。变螺旋铣刀的铣削动态模型可以表示为周期性时滞微分方程的形式,如下式:

(6)

式中,M、C和K分别表示质量矩阵、阻尼矩阵和刚度矩阵,q表示给定系统的振动表达式;时间和轴向水平相关方向系数矩阵B(t,z)耦合了微分方程和具有多时滞(τ)的主轴周期性。时间—方向系数矩阵的不确定性选择,如切削深度,会导致切屑厚度以指数形式增大直至从脱离工件,引起剧烈颤振现象。因此,稳定性解决方案是正确选择工艺参数和提高生产率的关键。

半离散化方法对给定系统延时项在小的离散的时间间隔。首先,调整式(6)中周期性时滞微分方程表示为一阶状态空间方程;然后,利用Floquet理论对一阶线性周期系统的稳定性进行研究,判断在离散时间间隔之间连接状态的转移矩阵特征值是否大于1。

2 优化铣刀几何形状

变齿距或螺旋角铣刀通过扰动周期振动来影响相位或延迟,最小化或消除延迟可以最大限度地稳定极限。因此,对铣削动力学公式求解得到最优螺旋角和齿距就可以找到最佳铣削参数。本文中,优化模拟中将最大化稳定性极限作为唯一优化目标,不考虑其他评价标准如刀具寿命、机床转矩和功率极限。因此,只要简单地利用铣刀的最佳变化,稳定性极限就可以大幅度提高。

在不同的螺旋角和齿距变化情况下,分别对时域和频域的动态铣削系统方程进行求解,通过对三维稳定性曲面的评价,找出最佳切削条件。实验中铣刀参数为刀具直径25 mm,齿数为4,切削刃长度和总长度分别为28 mm和35 mm。工件材料为铝AI7075,每齿进给量0.05 mm。刀具动态相应测试实验中,采用变螺旋角(30°-30° 30°-30°)铣刀,齿距固定不变,具体冲击实验测试结果如表1。

表1 铣刀模型参数

仿真过程主轴转速范围设置为3000~4000 rpm,齿距变化范围和螺旋角增量分别设置为0~10°和0.1°。对于每个变化的齿距和螺旋角,通过给定主轴转速下扫略可行切削范围、构造稳定性曲面来计算稳定切削深度。

2.1 铣刀螺旋角优化

考虑交替变化螺旋角的情况同时,得到不同螺旋角变化下的三维稳定性叶瓣图如图3所示。由图3可知,当主轴转速设置为3900 rpm时得到最大稳定切削深度,此时对应的螺旋角变化ΔH为1°。

图3 不同螺旋角变化下的三维稳定性叶瓣图

图4 不同铣刀稳定性图表对比图

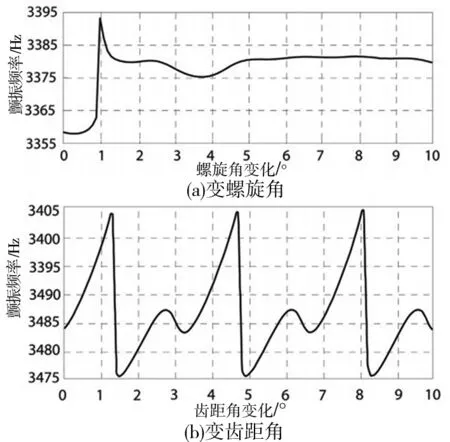

相较于常规螺旋角不变的铣刀,相同切削条件下的稳定性图表对比图如图4所示。由图4可知变螺旋铣刀在最优切削速度下的绝对稳定性极限增加50%左右。由于动态切削中延时项取决于切削速度和颤振频率,齿距和螺旋角的变化对颤振频率的影响较大。齿距和螺旋角的变化会干扰连续齿之间的相位或延时项。在所有颤振情况下,由于系统的闭环动力学导致颤振频率和相位是相互关联的。因此,引入可变齿距来改变延时项,也就是颤振频率。刀具的固有频率为3370 Hz,颤振频率的峰值出现在系统的最佳螺旋角处,从而使系统的时滞降到最小,如图5a所示。

图5 颤振频率变化

2.2 铣刀齿距角优化

变齿距角铣刀相邻齿之间间距不相等,仿真参数设置与之前模型参数相同。通过评价稳定性三维叶瓣图对齿距角变化的影响进行判断,如图6所示。由图可知,每个主轴转速对应的多个点都有最佳交叉齿距角变化。最大稳定性切削深度约为2.92 mm,主轴转速为3850 rpm,此时齿距角变化ΔP为8.1°。

图6 不同齿距角变化下的三维稳定性叶瓣图

另一方面,有多个齿距角变化值和相应的主轴转速对应的切削深度与最大稳定性切削深度接近。为此,选择较小的ΔP,使各刀齿之间的载荷分布更加平滑,减少最大切屑厚度,从而达到峰值切削力。图7对比了常规铣刀稳定性极限和齿距角交替变化的铣刀稳定性极限图。由图可知,相较于常规的铣刀,变齿距角铣刀的局对稳定性极限增加了25%。然而,稳定性图表中在一定值情况下,其稳定切削深度相较于常规铣刀也较低。主轴转速为3850 rpm时颤振频率随齿距角的变化图如图5b所示,与变螺旋角相似,颤振频率在最佳齿距角变化处提供了最大稳定性切削深度,这是由于在这些条件下铣削动态模型中的延时项最小。

图7 不同铣刀稳定性图表对比图

3 实验验证

相同切削情况下,将优化后得到的最优变螺旋铣刀与常规铣刀进行对比实验。切削实验在三轴加工中心(Mazak Nexus 510C-II)进行,利用激光位移传感器测量加工过程中的振动数据。同时每次实验加工后的工件表面进行分析,以确定位移传感器的预测结果。

图8为稳定性图和颤振测试结果。由图可知,优化后的最优变螺旋铣刀相较于常规铣刀在切削条件相同情况下具有较高的稳定性极限,其稳定性极限值大约是常规铣刀的2倍。另外,切削试验结果验证了几种切削条件下的稳定性图。在仿真模拟中预测A点的切削条件是稳定的,并通过切削试验进行验证。由图9可以看出A点对应的频率谱中没有出现颤振频率,只有铣刀切削过程中转动频率;另外,B点颤振频率约为3360Hz,与结构一阶振动模态相近。两个不同点的加工表面形貌图也验证了切削稳定和切削颤振条件。

图8 稳定性图和颤振测试结果

图9 FFT变化图及表面形貌图

4 结论

基于变螺旋铣刀能够提高铣削效率、提高颤振稳定性的特征,对变螺旋角和变齿距角铣刀的几何形状进行分析并优化。建立了变螺旋铣刀铣削过程的动力学模型,结合仿真获得的颤振稳定性三维叶瓣图得到了最大稳定性切削深度对应的最优螺旋角变量和齿距角变量值分别为1°和8.1°。最后通过实验验证了获得的最优螺旋角变量和齿距角变量对提高颤振稳定性的有效性,同时为抑制铣削过程中颤振的变螺旋铣刀结构设计提供了理论基础。