纯电动物流车驱动系统的基础研究

徐克, 陈子顺, 刘芳, 石文豪

(1.河北工业大学 机械工程学院,天津 300130;2.天津市河东区职工大学,天津 300130)

关键字:纯电动汽车;驱动系统;匹配设计;模拟仿真;驱动控制系统

0 引言

目前,环境污染和能源危机已经促使汽车行业向清洁、高效和可持续的方向发展。电动汽车凭借其节能环保等优势被认为是未来交通的唯一长远解决方案[1]。在驱动系统的开发过程中,应用计算机仿真技术,不仅可以节约成本和缩短周期,而且能取得事半功倍的效果。本文以某企业的纯电动物流车开发为例,根据整车设计性能指标确定驱动电动机、动力电池和传动系传动比的参数。然后通过计算机仿真技术验证匹配结果的合理性。最后,根据各部件控制原理,设计整车驱动控制系统[2-4]和CAN总线通讯网络,从而形成了一套完善的驱动系统开发流程。

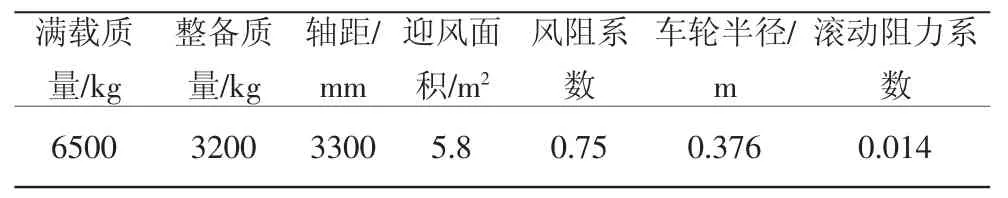

表1 整车基本参数

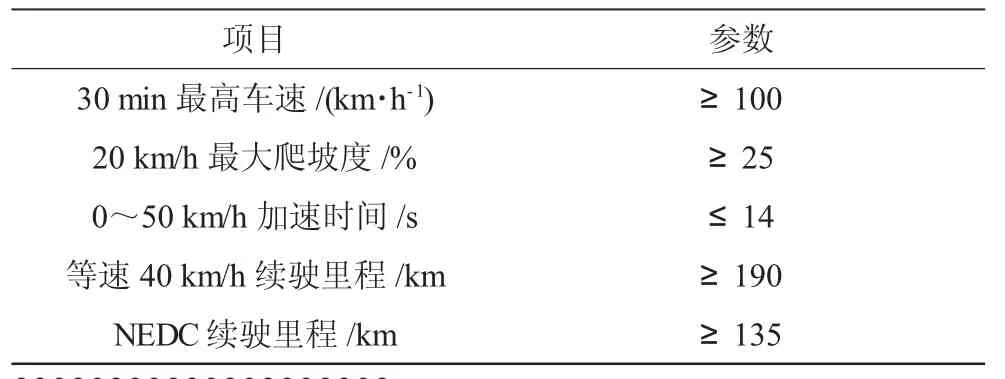

表2 整车设计性能指标

1 电驱动系统的选型及匹配计算

1.1 整车基本参数及设计性能要求

根据市场调研、分析对标车型及企业现有条件,设定研发的物流车整车基本参数如表1所示,物流车设计性能参数如表2所示。

1.2 驱动电动机选型及参数匹配

经研究分析,当前纯电动汽车上驱动电动机主要有永磁电动机和感应电动机。相比感应电动机,永磁电动机具有能量密度高、效率高、体积小和响应快等特点,更适用于纯电动汽车[5-6]。

作为电动汽车上的动力源,驱动电动机对电动汽车的动力性能影响较大,驱动电动机的参数匹配包括电动机的峰值功率和额定功率、电动机的最高转速和额定转速等。

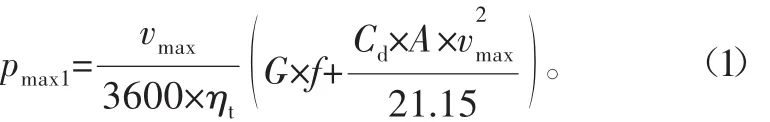

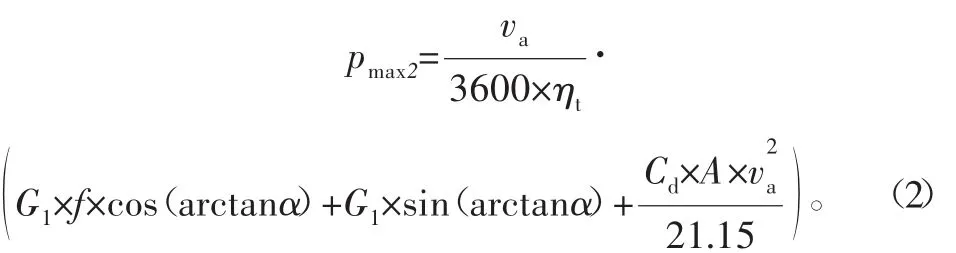

1)驱动电动机功率匹配。根据整车设计性能指标最高车速vmax≥100 km/h的要求,电动机需求功率p0由功率平衡方程变形可得:

式中:ηt=95%为机械传动效率;G为整车的半载重量;f为滚动阻力系数;Cd为风阻系数;A为整车迎风面积。代入数据得p0=79.6 kW。

根据整车性能指标,当车速va=20 km/h时,最大爬坡度αmax≥25%的要求,电动机需求功率p1由功率平衡方程变形可得:

式中:G1为车的满载质量。代入数据得p1=95.89 kW。

根据整车性能设计指标0~50 km/h的加速时间ta≤14 s的要求,电动机需求功率p2由功率平衡方程变形可得:

式中:δ=1.1为质量换算系数;m为整备质量;ve为整车的常规车速;ρa为常温下空气密度。代入数据得p2=67.14 kW。

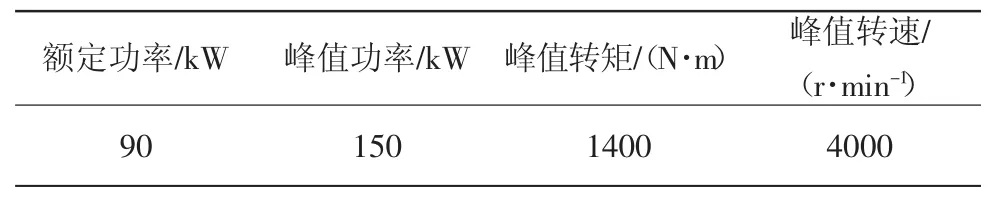

电动机的额定功率应当满足车辆最高车速vmax=100 km/h时,需求的电动机功率,因此电动机额定功率pe≥80 kW。根据电动机外特性,电动机的过载系数约为1.3~2.0(峰值功率与额定功率之比),因此峰值功率pmax为104~160 kW,且pmax≥(p0,p1,p2)。

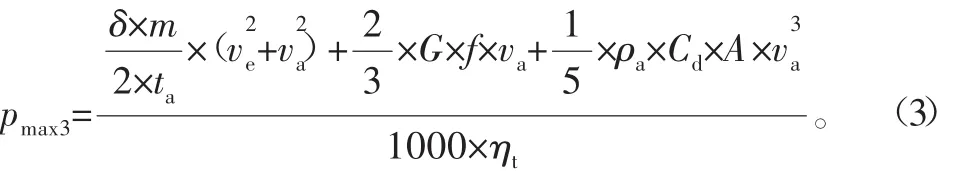

2)驱动电动机峰值转矩及主减速器速比选型。由分析可知,驱动电动机输出的峰值转矩Tmax1需满足峰值转矩乘以传动比i0大于汽车以一定车速爬最大坡度时受到的阻力矩,且在最高车速行驶时,输出的转矩Tmax2乘以传动比i0大于以最高车速行驶时受到的阻力矩。因此根据整车最高车速vmax≥100 km/h、最大爬坡度α≥25%的设计指标,可得主减速器速比与电动机的峰值转矩和峰值转速的关系:

式中,r为轮胎的半径。

绘制图谱如图1所示。

图1 电动机峰值转矩、峰值转速曲线

由图1可知,驱动电动机的峰值转矩和峰值转速与主减速器的速比的取值密切相关,建议根据现有减速器厂家资源,对照图1进行反推,即可得到驱动电动机需求的最低峰值转速及峰值转矩。例如,减速器厂家现有产品速比为6,则所需求电动机峰值转矩不小于808.4 N·m,电动机峰值转速不小于4233 r/min,峰值转矩越大则爬坡及加速性能越好,峰值转速越高则最高车速越高[7]。

综上所述,物流车仍使用现有的主减速器,减速比为i=5.37,代入式(4)和式(5)可得:nmax≥3800,T≥1250 N·m。

根据目前对国内驱动电动机市场的调研,选择厦门某企业的永磁同步电动机并匹配电动机控制器。该款电动机具体参数如表3所示,电动机和电动机控制器的实物如图2所示。

表3 永磁同步电动机参数

1.3 动力电池选型及参数匹配

动力电池作为纯电动汽车所有能量消耗的唯一来源,因此动力电池的性能参数都会影响整车的动力性能和经济性能。动力电池的性能参数主要有电芯的能量密度、电池组个数和电池组容量等。

1)匹配电池单体个数。选择三元锂电池作为动力电池的电芯,三元锂电池的单体标称电压为3.6 V,单体容量为2.2 A·h。参考市场上的对标车型,选择电动汽车的电压等级为540 V。由于电池单体标称电压V0为3.6 V,根据式(8)可计算出单体个数为150个,初步选择150节单体电池串联方案。

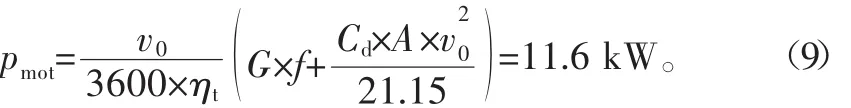

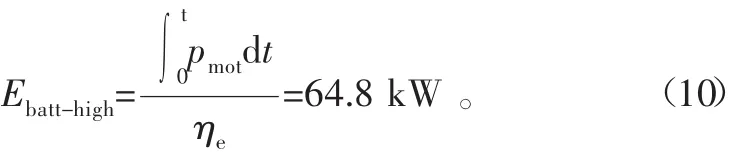

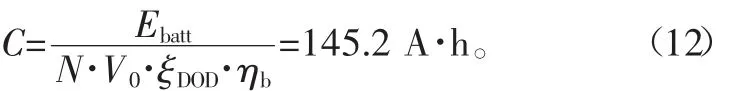

2)匹配电池组容量。根据40 km/h等速行驶190 km的续驶里程要求来计算动力电池组的容量(整车机械传动效率ηt为0.95),等速v0=40 km/h行驶电动机需求功率pmot由式(9)计算:

纯电动汽车等速行驶工况下所消耗的能量可由电动机消耗功率pmot沿时间方向的积分获得(整车传动效率ηe为0.92):

低压附件电器平均消耗功率plow设计为800 W(空调、雨刷、音响等用电设备不开的情况下)左右,等速40 km/h等速行驶190 km所消耗的电池电量(电池+DC/DC效率按0.95)为

分析可知,等速40 km/h行驶190 km则需要68.8 kW·h电量(电池电动机效率),同时考虑到电池实际使用过程中的安全限值(按放电深度90%计算)以及生命周期过程中的容量衰减特性,电池电量应为77 kW·h,可得容量C为

式中:ξDOD为电池放电深度;ηb为电池放电效率。

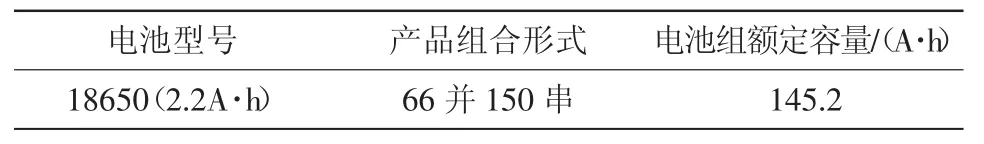

综合以上结果,选择天津某企业的型号为M5328145D1镍钴锰酸锂电池。该款电池的具体参数如表4所示。

表4 镍钴锰酸锂电池参数

2 基于CRUISE的动力性、经济性仿真

2.1 整车联合仿真模型的建立

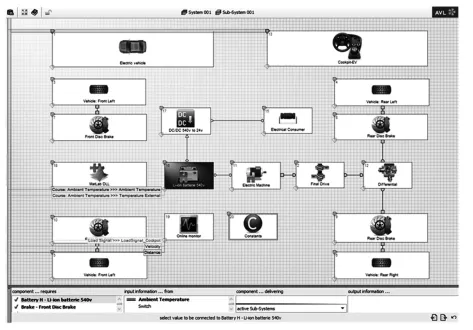

图2 整车联合仿真模型

根据整车的功率流向及中置后驱的驱动结构,搭建如图2所示的整车联合仿真模型。模型采用了Cruise_MATLAB DLL联合仿真,该方法是通过SIMULINK的RTW生成动态链接库(DLL)文件并集成到CRUISE中进行耦合仿真[9-10]。Cruise_MATLAB DLL联合仿真的主要优点便于使用者进行复杂控制策略的制定。

2.2 功能模块参数的输入

首先分别将表1、表3、表4里面的参数输入到车身功能模块、驱动电动机功能模块、电池功能模块里相对应的位置,完成参数的输入。

2.3 设计计算任务

根据整车性能设计指标,本次仿真设置了NEDC循环工况、爬坡性能分析、等速40 km/h稳态行驶性能、0~50 km/h原地起步加速性能、最高车速分析共五个计算任务。

2.4 分析仿真结果

2.4.1 动力性仿真结果分析

如图3所示,整车在30 min内维持最高车速100 km/h运行时,驱动电动机的功率维持在70 kW·h。0~50 km/h的加速时间是5.7 s,车速为20 km/h时,最大爬坡度为28%。

图3 动力性仿真结果

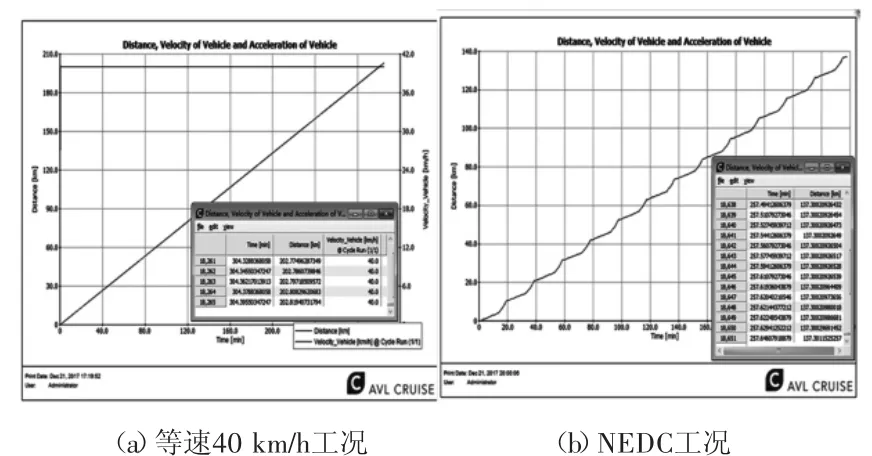

2.4.2 经济性仿真结果分析

如图4所示,整车的等速40 km/h工况和NEDC工况的续驶里程分别为202 km和137 km。

图4 经济性仿真结果

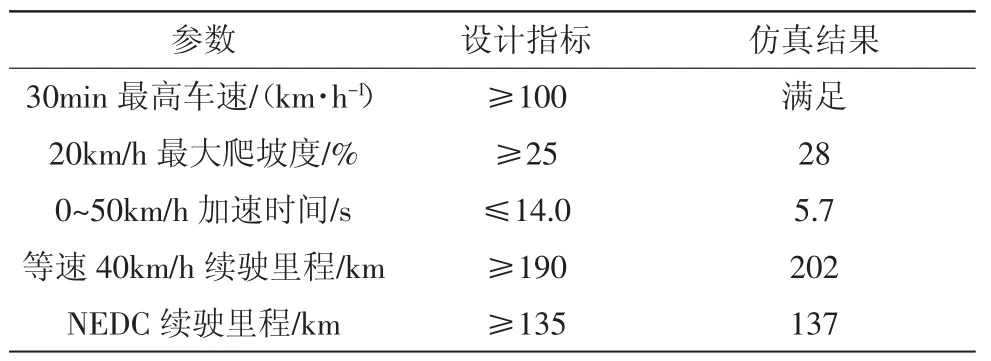

2.4.3 结果对比

设计性能指标与仿真对比如表5所示。

综上所述,选定的驱动电动机和动力电池的参数满足整车设计性能指标。

表5 结果对比

3 驱动控制系统设计

3.1 驱动系统原理

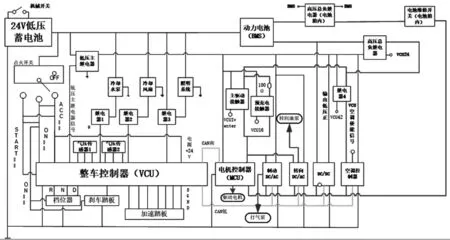

完成驱动部件参数设计及选型之后,兼顾汽车的启停性能、辅助部件可靠性、整车电安全和传统车的操作流程,设计如图5所示的整车驱动控制原理图,其中低压部件由24 V蓄电池供电。

图中低压部件主要包括各种控制器(VCU、MCU、DC/AC、DC/DC)、冷却水泵、冷却风扇、照明系统、档位器、刹车踏板,高压部分为驱动电动机、转向油泵、打气泵(制动采用气动刹车)等。

图5 整车驱动系统控制原理图

1)初始化。首先闭合蓄电池机械开关(防止蓄电池自放电,造成车辆无法启动),启动电池管理系统(BMS),BMS系统完成自检后吸合高压总负继电器。其次,点火开关由OOF档转到ACC档时,VCU接入低压蓄电池的24 V电完成启动,VCU完成自检后,吸合低压主继电器,此时整车实现的功能主要有:a.VCU能通过接受的驾驶员意图发出相应控制指令,控制冷却水泵、冷却风扇和照面系统等低压部件正常工作。b.DC/DC控制器正常工作,将动力电池输出的540 V直流高压转换成24 V直流低压给低压蓄电池充电。c.启动气压传感器和加速踏板,采集气压传感器的压力值等。最后,点火开关由ACC档转到ON档时,蓄电池供电,启动档位器和刹车踏板,从而实现踩刹车才能换挡的功能。VCU吸合高压总负继电器和预充电接触器,完成对电动机控制器、DC/AC、DC/DC等容性负载预充电(避免电容短路电流过大,击穿电容)。当MCU检测到端电压为540 V,预充电完成,VUC断开预充电接触器,吸合主驱动接触器,完成高压部件的上电。此时整车实现的主要功能有:可以启动空调压缩机,可以启动转向助力油泵,可以启动打气泵工作等。

2)行车控制。当点火开关位于START时,仪表显示Ready信号,车辆进入启动状态。VCU采集加速踏板和制动踏板的角度信号并根据档位状态,经过VCU的驱动控制策略的处理得到需求的电动机转速和转矩,并将需求转速和转矩通过动力总线传输到MCU控制电动机实现需求目标,实现对车辆运行的控制。其中,在车辆的整个运行过程中,BMS对电池组放电进行均衡管理,并通过整车CAN将单体电池的电压、电流和温度反馈到组合仪表中。

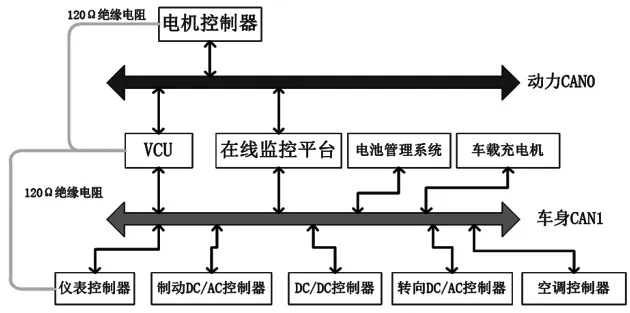

3.2 整车CAN总线通信设计

图6 整车CAN网络拓扑结构

CAN是控制器局域网络(Controller Area Network,CAN)的简称,是目前国际上应用最广泛的现场总线之一。CAN总线协议已经成为汽车计算机控制系统和嵌入式工业控制局域网的标准总线,并且拥有以CAN为底层协议专为大型货车和重工机械车辆设计的J1939协议。与传统现场总线相比,CAN总线具有简单可靠,节约空间,轻量化等突出优点,与目前常用的LIN总线相比,其特点在于传输速率高[11-12]。

根据整车通信原理,设计开发的整车CAN网络拓扑如图6所示,整车采用双CAN网络设计,分别是连着整车控制器(VCU)与电动机控制器(MCU)的动力CAN总线(CAN0)以及连接整车控制器(VCU)、电池管理系统(BMS)、仪表控制器、空调控制器、充电动机、制动DC/AC、转向DC/AC和DC/DC的车身CAN网络(CAN1)。

其中,CAN总线通信电缆采用屏蔽双绞线,且所用通信电缆尽量离开动力线(0.5 m)、离开24 V控制线(0.1 m以上)。为了提高网络节点的拓扑能力,消除在通信电缆中的信号反射。根据CAN总线ISO11898协议规定,CAN总线必须在网络的两端之间安装合适的总线终端电阻,通常是网络主控制器和网络最远端的节点之间安装合适的总线终端电阻。如图6所示,两网段总线120 Ω的终端电阻分别定在整车控制器和电动机控制器(动力CAN0)以及整车控制器和仪表控制器上(车身CAN1),其他节点均不加终端电阻。整车控制器作为网关。两路CAN总线的通信波特率均为250 kB/s。

4 结论

通过对常用的驱动电动机和动力电池的不同类型的比较,为驱动系统选择永磁同步电动机和三元锂电池并根据设计性能指标完成其参数匹配,并将电动机、电池以及整车参数输入到CRUISE中,对动力性和经济性进行仿真,得到仿真结果满足整车性能设计指标,验证电动机和电池参数匹配的正确性。根据辅助部件控制原理兼顾汽车的启停性能、辅助部件可靠性及整车电安全,设计了驱动控制系统,阐述了其控制原理和控制流程并设计整车CAN总线通信网络。