基于有限元法的重载AGV框架应用研究

吴宁强,王艳霞

(1.西安航空学院 汽车检测工程技术研究中心,西安 710077;2.北京无线电计量测试研究所,北京 100854)

自动导引车(Automatic Guided Vehicle,AGV)是一种无人驾驶的自动引导运输车,AGV系统涉及机械、电子,光学、计算机等多个领域。AGV逐渐应用到港口、物流、汽车等行业,但大都起着简单运输的作用。随着技术的发展,AGV车辆不仅使用在汽车主机厂的物流方向,而且大的汽车生产厂逐渐将其运用到汽车底盘生产线的合装和发动机线分装领域[1-2]。

目前AGV向小型化和重载化两个方向发展。重载AGV具有无轨、智能、站点自动识别、自动导引、无线通讯能力,但重载的AGV对其框架的强度和刚性要求高。如果强度不够或刚性较差,影响汽车底盘和车身的合装精度;AGV有车辆安全隐患;增加线边操作设备的工艺设置难度;增大AGV在行走过程中的路径偏差,转弯的地方会更加明显。所以对AGV车辆框架的仿真计算尤为重要,采用有限元的分析方法,较实验方法周期短,成本低[3-4]。

1 模型建立

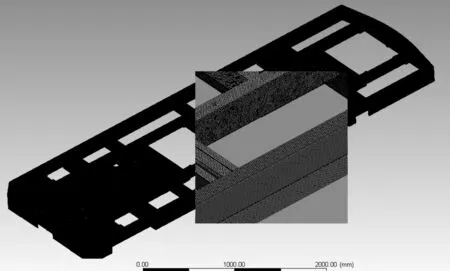

根据使用的技术指标和要求,采用Catia软件建立AGV车辆的模型,如图1所示。

图1 AGV设备三维模型

驱动部分,框架,前、后举升,电控柜,操作面板,Sick安全光栅等如图中所示。

2 结构优化及有限元的计算

2.1 框架布置调整及极限工况

汽车合装的过程中,因为汽车的车系不同,轴距也不同,为了满足同一生产车间可以生产不同系列汽车的柔性化要求,设计的AGV车辆需要匹配不同轴距车辆的生产,AGV车辆的框架初始布置为后桥位置采用横置的方式。经初步有限元分析后,不能满足使用的工况要求,对其进行了调整优化,将后前位置采用纵置的布置方式。

图2 AGV框架举升极限位置工况Case1

图3 AGV框架举升极限位置工况Case2

图4 AGV三轮触地工况

调整优化后车辆前桥和后桥两个极限位置如图2和图3所示,图4是4个承载轮的三轮触地工况。本文将按照Case1和Case2和三轮触地三种极限工况进行分析。第三种工况下,又会有8种不同情况,本文按照经验选取这8种情况下的四种“3 Casters touching LF”“3 Casters touching RF”“3 Casters touching LR”“3 Casters touching RR”进行仿真模拟计算。

2.2 网格划分

将Catia中建立的框架模型导入到Ansys/Workbench中,对模拟进行简化处理,忽略了影响小的孔和部分薄板等细节,以获得较高的网格质量。由于结构比较复杂,网格划分选用高阶三维10节点四面体Solid187单元,没有选用solid45和solid185的六面体单元,虽然增加了计算量,但可以更好地模拟不规则的模型,计算精度也比较高,并对局部进行了拓扑优化,划分结果如图5所示。

图5 网格划分

单元尺寸:6mm;节点总数:6297514;单元总数:2370452,各部分的接触采用绑定接触。

2.3 边界条件与载荷的施加[5-6]

框架采用Q235整体焊接,Q235其韧性和塑性较好,具有一定的延伸性和良好的焊接性能和热加工型,材料属性如表1、表2所示。

表1 材料化学成分

表2 框架材料属性

强度计算采用“Spring Force”,“Force”,“Standard Earth Gravity”三种不同的载荷,约束采用“Fixed Support”约束方式。静力分析用来分析结构在给定静力载荷作用下的响应,运算中常关注相关的变形、应力、应变及约束反力等参数,经典理论中物体通用运动方程是[2]:

(1)

式中,[M]为质量矩阵;[C]为阻尼矩阵;[K]为刚度系数矩阵;{x}为位移矢量;{F}为力矢量。

线性静力分析中,与时间有关的因素都排除,得到如下方程式:

[K]{x}={F(t)}

(2)

本文在计算过程中满足如下条件:[K]矩阵是连续的,材料满足小变形和线弹性理论;[F]矩阵为静力载荷,同时不考虑随时间变化的载荷,不考虑质量、阻尼等的影响。具体施加的载荷和边界条件如图6所示。

图6 作用于框架上的载荷和边界模拟

2.4 应力安全系数的计算[7]

应力安全系数Sf通过下式计算得出:

Sf=σs/rmσv

(3)

式中,σs为材料的屈服强度;rm为材料安全系数;σv为框架的Von-Mises应力。材料安全系数为1.1,载荷的安全系数在施加载荷时已经考虑。

3 计算结果

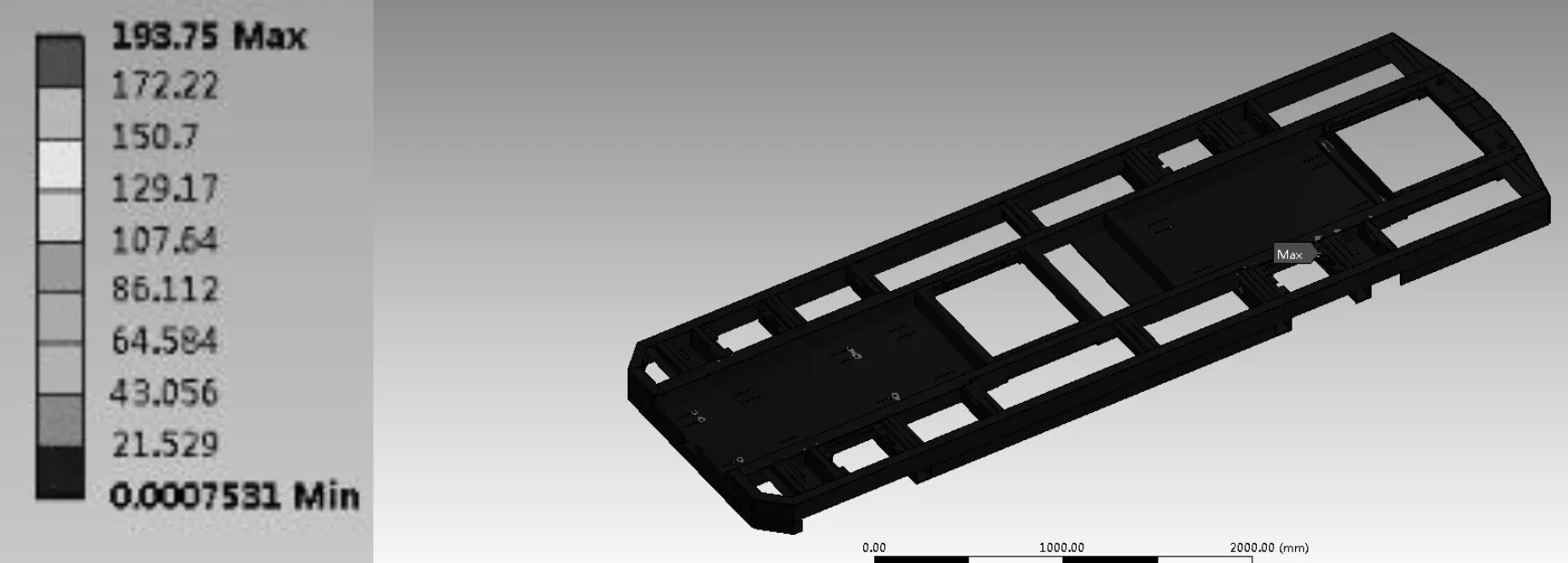

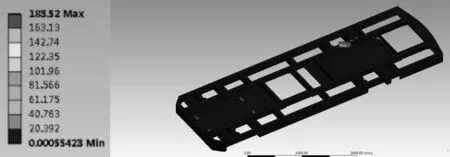

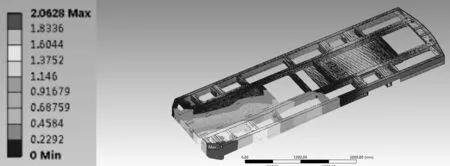

Case1等效应力、最大变形量结果分别如图7、图8所示,Case2等效应力、最大变形量结果分别图9、图10所示,3 Casters touching LF等效应力、最大变形量结果分别如图11、图12所示,3 Casters touching RF等效应力、最大变形量结果分别如图13、图14所示,3 Casters touching LR等效应力、最大变形量结果分别如图15、图16所示,3 Casters touching RR等效应力、最大变形量结果分别如图17、图18所示。

具体结果如表3所示。

图7 Case1工况等效应力

图8 Case1工况最大变形量

图9 Case2工况等效应力

图10 Case2工况最大变形量

图11 3 Casters touching LF等效应力

图12 3 Casters touching LF最大变形量

图13 3 Casters touching RF等效应力

图14 3 Casters touching RF最大变形量

图15 3 Casters touching LR等效应力

图16 3 Casters touching LR最大变形量

图17 3 Casters touching RR等效应力

图18 3 Casters touching RR最大变形量

根据以上应力分析的结果,最大应力出现在1轮悬空,3轮触地(3 Casters touching LR)工况,此时等效应力为207.76MPa,最大变形量为2.0577mm,安全系数为1.131。

表3 框架的计算结果

4 结论

(1)通过对几种极限位置工况进行运算,由计算云图得到等效应力和最大变形量。由表3可知,在极限位置工况“3 Casters touching LR”时,最小安全系数为1.131;在极限位置工况“3 Casters touching RR”时,最大变形量为2.0628mm,强度和刚性均满足使用工况的要求。

(2)优化后的框架应用到AGV中,重载AGV车辆已经投入使用,目前运行平稳可靠,本文在理论和实用上具有一定的应用参考价值。