机车车辆智能整车称重调簧试验台研究

王宝超,李慧洁,管 鑫,朱 政,詹宇剑

(1.中机生产力促进中心,北京 100044;2.中国民航机场建设集团有限公司,北京 100000;3.机械科学研究总院集团有限公司,北京 100044;4.中机科 (北京)车辆检测工程研究院有限公司)

0 引言

近年来,我国铁路运输事业蓬勃发展,铁路正朝着高速化、便捷化、重载化发展,这就对机车车辆的各项性能参数有了更高要求。影响机车车辆力学性能和制动性能的因素有很多,其中轮(轴)重偏差是其中重要因素之一。因此,机车车辆必须在设计制造过程中采取有效措施,将轮(轴)重的偏差限定在较小的范围内。标准规定,我国铁路运行机车轴重偏差不应超过平均轴重的±2%,轮重偏差不应超过轴的平均轮重的±4%[1,2]。

静态机车车辆整车称重试验台(以下简称称重试验台)是对机车车辆进行静态力学测试的重要电子检测设备,可对机车车辆的轮、轴、转向架质量、车辆偏载和车辆总质量等进行称量并与标准误差进行比较、分析,从而确定各种机车、车辆在静态时的真实质量值和质量实际分布分配情况,最终保证车辆的原始设计要求及上路安全运行要求。

1 整车称重调簧原理[3]

机车车辆为一、二系承载结构,车体二系支承点数较多,并且相互制约,因此,造成轮(轴)重分配不均衡的原因也有很多。从分布结构和载荷传递上看,一、二系支撑载荷分布不均是轮重偏差和轴重偏差的主要来源。通过独立称重台测量各轮的重量,并根据胡克定律,通过改变车体与轨面之间各弹性支承点的弹簧压缩量,从而调整各支承点的载荷,使其尽可能均匀分布,是均衡轮(轴)重分配的方法,也是整车称重调簧的基本原理。

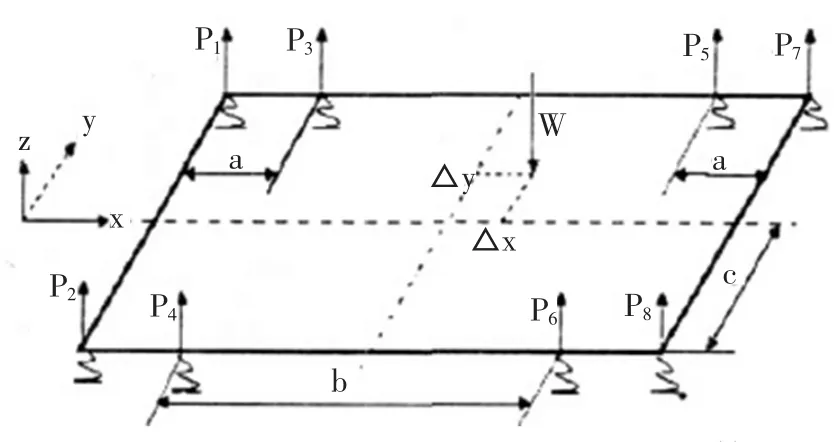

以4轴车辆为例,车在XOY平面上的受力如图1所示,图中 P1、P2、P3、P4、P5、P6、P7、P8为各车轮实际轮重(kN);W为机车实际总重(kN);a、b、c 为机车结构参数(mm)。

通过重心公式可计算车辆的重心偏差 (ΔX,ΔY),当车辆理论重心与实际重心的偏差在允差范围之内时,可以通过调整各支承点的弹簧刚度和压缩量使车辆各轮(轴)重最大偏差达到规定的技术要求。如果重心偏差超出允差范围,将无法通过调簧来使轮(轴)重分配达到合格[4]。给定需要的机车结构参数及弹簧综合刚度等系数,通过检测各轮轮重并根据胡克定律转化成一系支反力,即可以通过优化计算,最终得到各一系支承点的加垫量。

图1 4轴车辆在XOY平面上的受力简图

2 系统组成

机车车辆整车智能称重调簧试验台 (以下简称称重试验台)主要由机械系统、电控系统、测量系统和检定装置四大部分组成[5]。

2.1 机械系统

机械系统是试验台的主体,主要包括移动称台、称台调整基础和行车圆弧轨组成。见图2。

图2 机械系统结构图

移动称台(见图3所示)的称重举升装置采用电伺服—螺旋升降结构,主要包括直线滑块、称台底座、称台台体、举升轴、举升伺服电机、举升减速器、联轴器、螺旋升降机、行走电机、行走减速器、行走齿轮、承压座、限位块、钢轨面承压块、压力传感器、磁栅等,以4轴车为例,移动称台数量为8个。举升驱动采用伺服电机;位移(加垫量)的测量采用英国雷尼绍封闭式磁栅,量程250mm,最小分辨率1微米;称重测量采用霍丁格.包尔文公司的C3级高精度系列压力传感器,量程15t。

图3 移动称台结构图

2.2 电气控制系统

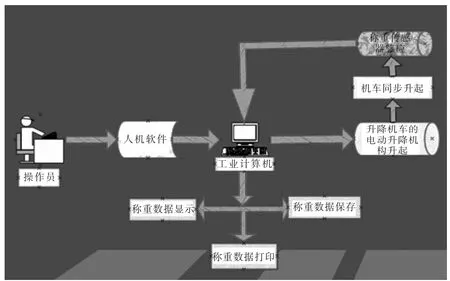

电气控制系统采用PLC模块系统和BUS总线结构,使整个系统具有更高的测量精度、稳定性和可靠性。电气控制系统包括滑台调整控制、称重举升控制和相关操作控制,其硬件部分包括PLC系统的运动控制模块、数据计数模块、485通信模块,控制台,液晶操作屏,工业控制计算机,电气柜等。主控制台上安装PLC系统主站,同时配置工控机系统、液晶操作屏、操作按钮等。而在每个称台调整机构上设有PLC子站;PLC主站与子站通过485BUS总线连结成网。工控机系统与PLC主站通过串口进行数据交换,控制称台的各种动作、收集称台的各种数据,另外进行相应数据处理、保存打印等。电气柜为各电机和控制系统提供电源。电气控制系统的组成如图4所示。

图4 电控驱动系统组成原理

2.3 测量系统

测试系统分成以下部分:车体重量测量、加垫量测量、数据采集分析系统以及软件系统。

2.3.1 称重测量系统

称重测量是采用HBM公司C3级高精度称重传感器,精度不低于0.03%F.S,重复性<0.03%F.S)。

2.3.2 加垫量测量系统

加垫量的测量通过磁栅位移传感器测量。位移量采用雷尼绍高精度磁栅。其测量过程如图5和图6所示。

2.3.3 数据采集分析系统

数据采集分析系统由传感器系统、PLC采集系统、工控机存储分析系统构成,通过PLC完成传感器信号的采集,通过工控机进行数据的存储与分析。利用分析软件确定车体的各分量重量、总重量、加垫量和重心位置等数据。数据通信采用有线传输系统,通过485数据采集模块传输到工业控制计算机。

图5 称重测量示意图

图6 加垫量测量示意图

2.3.4 软件系统

软件系统的主要功能:①实现自动调簧分析算法;②硬件接口控制与调用;③控制数据采集,得到各个被测物理量;④控制伺服电机工作;⑤构建简单的故障诊断系统;⑥提供友好的人机界面。

软件界面包括的输入和输出部分:①软件界面输入部分;②试验类型:车体称重试验;③车体类型类型:四旁承车型、八旁承车型;④软件界面输出部分;⑤显示四种结果:簧重、簧组重、总重和加垫量;⑥保存重量数据,加垫量数据;⑦打印重量数据,加垫量数据;⑧简单故障显示窗口。

软件系统的主界面如图7所示。采用自动调簧的系统,在完成称重后,软件系统自动判断称重结果是否满足标准要求,如果满足要求则自动打印报表;如果不满足标准要求,系统根据称重结果计算出各轮的调簧量和加垫量,然后再转化为相对应的等效车轮抬升量。系统根据计算得到的车轮抬升量,向下位机发送指令,各个称台进行模拟调簧,然后读取调簧后的称重结构,再次跟标准要求进行比较验证,判断是否满足要求,如此循环。对于一种车体状态,可行的调簧/加垫方式有多种,系统会再次进行最优运算,找出调簧/加垫点数最少,调簧/加垫量最少,最快捷的一种方式作为实际调簧参考值输出。

自动化、智能化和最优化的调簧过程,见图8。

图7 软件界面

图8 自动调簧算法流程图

2.4 标定机构

标定机构是在称台安装完成后进行标定,消除皮重;或者在使用过程中用于称台进行修正标定。采用基准压力传感器和称台传感器对压的方式进行称台标定,如图9所示。标定架安装在称台导向壳体上,基准压力传感器通过套筒安装在标定架上,在基准传感器的下端部装有一个碟簧,标定时,伺服电机驱动螺旋升降螺杆举升,使基准传感器和称台传感器对压,在弹簧压缩过程中,分别读取基准传感器和称台传感器的读数,然后标定系统以基准传感器为标准对称台传感器进行零点和线性度的标定。

图9 标定原理图

3 试验验证

对某车辆公司4轴地铁车辆整车进行称重/调簧试验。见图10。

图10 称重/调簧试验

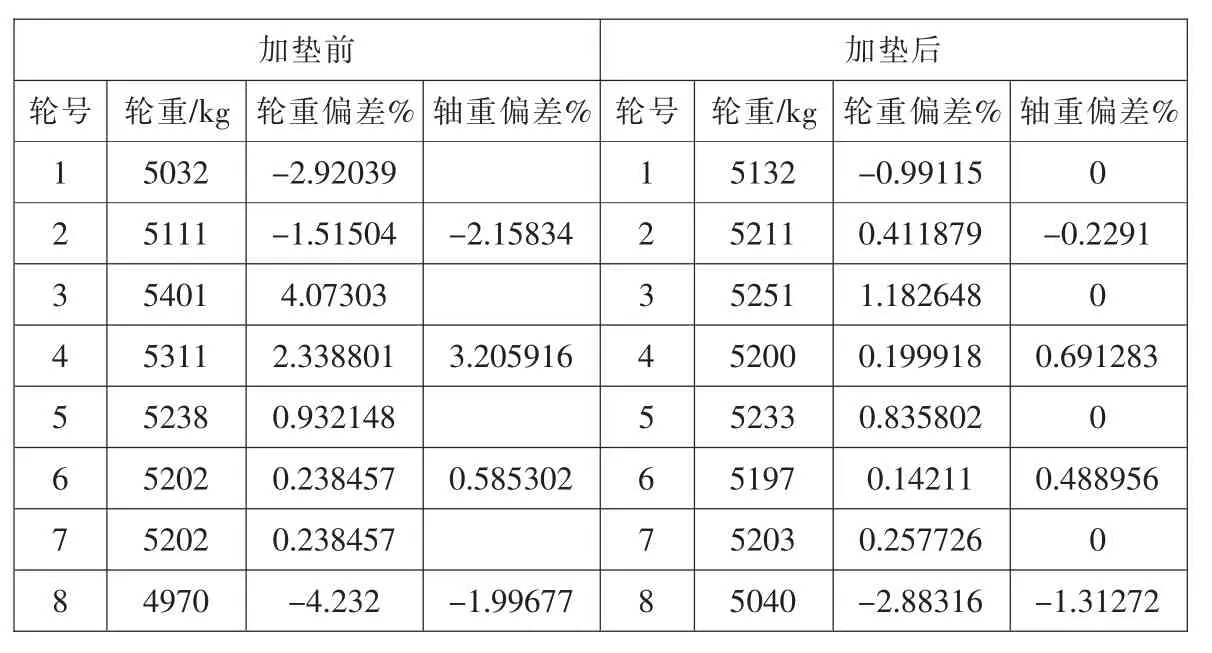

从表中可以看出:根据智能调簧结果,该试验车由原来 1(轮 1、2)、2(轮 3、4)位轴重偏差不合格(大于2%)及3、8位轮重偏差不合格(大于4%),调整到了轮/轴重分配均达到技术规定要求并且轮重偏差较微小的良好分配状态。由此看出,本智能试验台行之有效。

表1 某车辆公司4轴地铁车辆整车进行称重/调簧试验

4 结束语

本文介绍了一套智能机车车辆整车称重试验台,介绍了其称重调簧原理、结构组成。并进行了试验验证,经过设备称重和模拟加垫后,车辆参数达到了性能要求。验证结果表明,设备性能优良,结果行之有效。