转化器泄漏原因分析及对策

曹东辉

(丹东市特种设备监督检验所,辽宁 丹东 118000)

PVC制品具有色泽鲜艳、耐腐蚀、牢固耐用等特点,广泛应用在建筑材料、工业制品、日用品、管材、电线电缆、包装膜、纤维等多个行业,与人们的生活息息相关。目前国内生产PVC的主要工艺是乙炔法。氯化氢和乙炔按一定比例进行混合,经过多级冷冻、脱水,并经预热后进入转化器。在转化器列管内,混合气体在固体氯化汞触媒的催化作用下合成氯乙烯(该反应属于强放热反应),壳程内采用去离子水循环带走反应热。在这一过程中,管板与列管焊缝之间极易出现泄漏。为了防止转化器管板泄漏,降低生产成本,保证装置稳定运行,需要分析管板泄漏原因,并采取针对性的措施加以解决。

1 管板泄漏原因

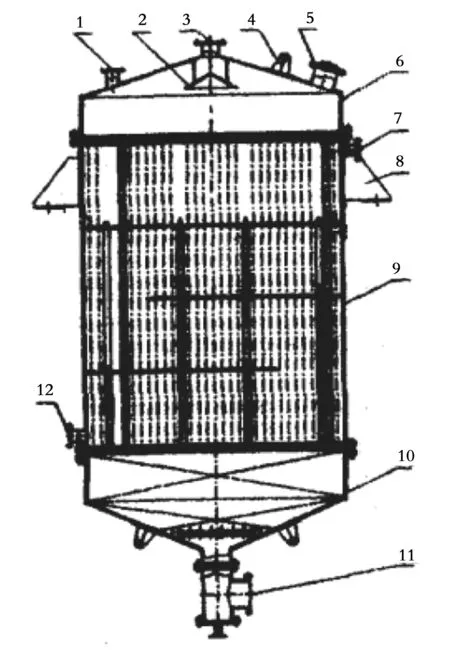

下面对1台在用DN3200转化器从设计、制造、运行3方面分别分析造成管板泄漏的原因(其结构图见图1)。

1.1 设计方面

(1)设计图纸数据表明,管板孔是按Ⅱ级管束换热器进行设计的,而折流板孔甚至低于Ⅱ级管束换热器精度要求,且未标明换热管执行标准[1]。

(2)转化器设计图纸未对换热管与管板之间的焊缝质量提出无损检测、泄漏试验等特殊要求,使焊接质量无法控制[2]。

(3)转化器进口的混合气中含有氯化氢气体和乙炔气体,氯化氢气体中可能夹带微量的水,生成微量盐酸,容易对换热管与管板连接处造成腐蚀,而转化器设计图纸未对上管板提出防腐要求。

(4)未提出测温管与换热管之间加工的特殊要求。壳程内测温管周围热水因孔心距大,流通阻力小,传热效果好;而测温管附近的换热管因孔心距小,流通阻力大,传热效果差。结构上的差异使这两者之间的热应力不一致。

(5)设计图纸要求换热管采用20#钢,但未提出管端软化退火要求,这对管板胀接质量有不利影响。

(6)Φ500挡板上没有分布孔,进口的原料混合气受到挡板缓冲后,大部分气流在外周,处于挡板中心处的较少,进入转化器内部的原料混合气无法均匀地分布在各个换热管进口。上管板上铺设的20~30 mm厚的活性炭,被外周气流逐步吹向中心处,导致活性炭堆放不匀、转化器列管内原料气分布及反应不匀,相邻换热管热应力不一致,这些因素均容易对外周换热管与管板的焊接质量产生损伤。

(7)转化器壳程热水的设计温度(99 ℃)无法满足与其配套的自然循环冷却工艺的要求。

1—温度计接口;2—挡流板组件;3—混合气入口;4—吊耳;5—手孔;6—上管箱;7—冷却水出口;8—支座;9—管束组件;10—下管箱;11—合成气出口;12—冷却水进口。

1.2 制造方面

(1)胀接工艺不符合要求,DN3200转化器是有2 622根列管(其中4根为测温管)的大型转化器,在反应较为激烈的工况条件下,采用机械胀接工艺不够合理,对换热管造成的机械损伤较大,易造成欠胀或过胀,存在的残余应力也较大,又未进行热处理,易对换热管与管板连接处造成不利的影响[3]。

(2)焊接质量达不到要求,金相检测分析结果表明:焊缝中的主要缺陷为未熔合,焊缝热影响区的组织为魏氏组织,其较脆,在转化器使用过程中,焊缝的未熔合缺陷会向脆性组织方向扩展,从而产生泄漏[4-5]。

(3)转化器的换热管选材不合理、管板孔加工精度不足,均难以保证焊接质量和胀管接头质量,易造成转化器换热管与管板之间连接处泄漏。本台转化器采用GB/T 8163—2008中的20#钢管,该标准对钢管的外径允许偏差和壁厚允许偏差较大,尤其是该标准中规定:“供方(钢管厂)可用涡流探伤、漏磁探伤或超声波探伤代替液压试验”等条款,说明该标准对20#钢管如不约定特殊要求,是不适合制造I级管束换热器的[6]。

1.3 运行方面

(1)触媒水含量过高,导致触媒结块、氯乙烯副反应增多、原料气中的氯化氢与水结合生成盐酸,带来腐蚀性危害。尽管在使用时对触媒进行加热并通入热氯化氢或热氮气进行脱水,但若脱水不彻底,会对转化器的长周期使用造成不利影响[7]。

(2)在上管板上铺设的活性炭没有铺均匀,在使用过程中测温管附近堆放较多,测温管内的原料气通入量较少、温度偏低,进而引起温差应力。

(3)转化器循环热水pH值、溶解氧超标,易产生电化学腐蚀。

(4)转化器壳程长期超温运行。转化器壳程的设计温度为99 ℃,而转化器壳程的实际工作温度长期处于100 ℃以上。转化器长期处于超温运行,增加了转化器换热管与管板之间的焊缝热应力,对焊缝产生不利影响。

(5)转化器中的乙炔流量过大,反应过于激烈,出现超温现象,壳程换热不及时,产生局部过热,导致壳程内循环热水局部汽化,若排汽不及时,在壳程内气液混合后会出现水汽冲击现象,发生管束振动,造成部分转化器换热管与管板之间焊缝损伤[8]。

2 减少转换器管板泄漏的应对措施

针对上述问题,有针对性地提出如下应对措施。

(1)转化器按Ⅰ级管束换热器进行设计。Ⅰ级管束换热器采用较高级、高级冷拔钢管,管板孔的加工精度和光洁度比Ⅱ级管束换热器要求高。按Ⅰ级管束换热器设计,不仅能保证换热管焊接和胀接质量高于Ⅱ级管束换热器,还能使折流板获得较好的支撑。

(2)转化器设计图纸应对换热管与管板之间焊缝质量提出无损检测、泄漏试验等特殊要求[9]。

(3)转化器设计图纸应对管板提出防腐要求。

(4)应提出测温管与换热管之间加工的特殊要求。采用20#钢时,应对管端进行软化退火,保证管板胀接质量得到有效控制。

(5)对转化器上盖Φ500挡板加工分布孔,使原料混合气能均匀分布,并缓和对换热管的直接冲蚀,防止换热器局部失效和泄漏。

(6)提高转化器壳程热水的设计温度,使之与生产相匹配。

(7)加强施焊过程中各环节的管控工作,提高焊接质量,保证产品安全可靠,选材合理。

(8)严格控制触媒中的水含量。

(9)在上管板上均匀铺设活性炭,测温管内装满触媒。

(10)转化器中的循环热水应采用去离子水,并须加入缓蚀剂等,以防止出现孔蚀、点蚀等电化学腐蚀。

(11)严格控制转化器中的乙炔流量。生产操作中,尽量减少转化器开停车频率,合理安排生产任务。

3 结语

笔者对1台DN3200转换器的泄漏原因从多个角度进行了分析,提出了对这台转换器管板泄漏的应对措施,但在实际生产过程中,不同氯碱企业的转化器泄漏的原因不同,不可一概而论,需要具体问题具体分析。如何能真正解决好管板泄漏问题,提高PVC产量,需要每位氯碱行业人员努力。只有经过不断实践、总结经验,才能有效防止氯乙烯转化器的泄漏,在获得经济效益的同时,实现可持续发展,为我国氯碱行业的健康发展作出贡献。