基于非光滑单元体结构的车身气动特性研究

高 伟,程家旺

(汽车动力传动与电子控制湖北省重点实验室,湖北汽车工业学院,湖北 十堰 442002)

0 引 言

汽车空气动力特性是汽车的重要特性之一,它直接影响到汽车的动力性、燃油经济性、操纵稳定性、舒适性和安全性[1]。目前,降低汽车空气阻力的方法主要为设计流线型的车身、对车身局部进行细化优化、在车身上加装某些装置(如导流装置、喷射装置等)[2-3]。然而上述方法由来已久,各方面都已趋于成熟,可改进的空间不大,因此传统减阻技术已经到了瓶颈期,需寻求新的减阻技术来改善汽车尾流结构,从而改善汽车的空气动力学特性。近年来,仿生非光滑表面减阻成为减阻研究的热门课题并得到迅速发展,仿生学研究发现表面非光滑形态结构能够改变边界层流场结构,控制物体表面流场从而降低气动阻力[4]。谢非等[5]对凹坑型非光滑单元的排布形式和排布密度进行了研究,减阻率最高达到4.1%。杨易等[6]对钝体模型的不同位置(侧部、底部、顶部、尾部)布置凹坑型非光滑表面,分析得到尾部非光滑表面的减阻效果最明显,减阻率达到5.73%。谷正气等[7]在MIRA 阶梯背模型不同组合位置布置凹坑形非光滑表面,结果表明在车身行李舱盖、车身尾部和车身底部布置非光滑单元体的组合有较好的减阻效果,比单独布置的效果好,减阻率最大为5.9%。上述研究表明了在车身设计中引入非光滑表面进行气动减阻的可行性。

笔者根据仿生非光滑减阻理论,确定非光滑单元体的表面形态、布置位置选择原则及尺寸选择原则;将凹坑型非光滑单元体布置在MIRA阶梯背模型的车身表面,应用计算流体动力学数值模拟方法,对非光滑表面模型进行仿真计算,研究凹坑型非光滑表面对汽车减阻特性的影响;采用正交试验对凹坑型单元体的结构进行优化。

1 光滑表面模型数值模拟与试验验证

1.1 光滑表面MIRA阶梯背模型的建立

标准MIRA模型组的尺寸如图1,其中的虚线分别为斜背模型和直背模型,实线则为阶梯背模型。根据图1中的尺寸,利用CATIA软件建立MIRA阶梯背三维模型。

图1 MIRA模型组尺寸Fig. 1 Size of MIRA model group

1.2 计算域确定及网格划分

计算域尺寸的确定应该考虑到汽车风洞试验的一些要求。汽车风洞实验一般要求阻塞比低于5%。此外,模型与侧壁和顶壁的距离要尽可能远,使得模型压力均匀分布,从而消除计算域边界气流对模型试验数据产生的影响。因此,笔者建立了1:10 MIRA阶梯背模型,选取计算域参数如表1。

表1 计算域尺寸Table 1 Dimensions of the calculated domain

应用ANSYS ICEM软件进行网格划分,考虑到MIRA阶梯背模型的特点,选用了非结构四面体网格,以控制网格生成质量,并在车身表面生成三棱柱网格作为边界层,在车身周围的空间添加密度盒,将密度盒内的网格尺寸大小设置为16 mm,为了更加真实的模拟车轮的变形,选取车轮与地板面接触区域垫板高度为10 mm,网格示意见图2。

图2 网格示意Fig. 2 Sketch map of grid

1.3 边界条件及求解器的设置

采用ANSYS-FLUENT软件进行求解,边界条件设置见表2。湍流模型选取SSTk-ω模型,采用二阶迎风格式进行离散求解,计算残差设为1×10-6,迭代步数为2 000步。

表2 求解边界条件设定Table 2 Setting of solving boundary conditions

1.4 数值模拟可靠性验证

为了确保数值模拟的正确性,将光滑表面MIRA阶梯背模型数值模拟结果与湖南大学风工程试验研究中心HD-2 风洞试验结果[7]进行对比,数值模拟得到其气动阻力系数Cd值为0.322 7,风洞试验测得的气动阻力系数Cd为0.324 2,仿真计算的结果与风洞试验结果误差0.46%,在工程允许误差5%以内,故笔者采用的数值仿真方法是可靠的[8]。

2 凹坑型非光滑单元体的结构因素 对减阻特性的影响

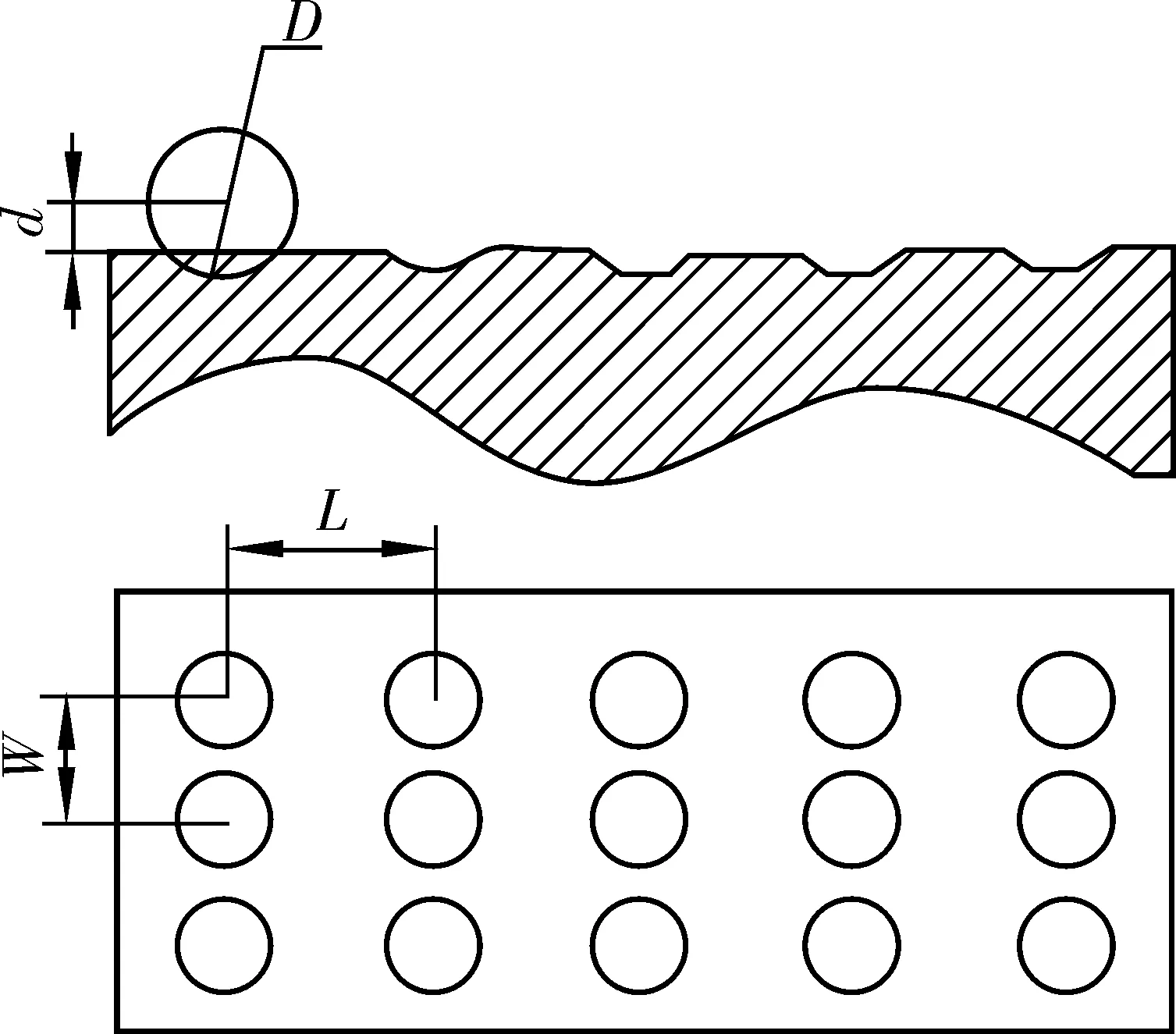

相关研究表明,凹坑型非光滑单元体采用矩形排布时,减阻效果较为明显[5]。因此笔者的凹坑型单元体采用矩形阵列布置形式,凹坑的形态采用和以往的半球形凹坑所不同的球冠状,如图3,L代表纵向间距,W代表横向间距。采用这种球冠状的单元体可以更好的模拟生物体表的非光滑表面形态,同时在进行网格划分时,避免了以往半球形凹坑处生成网格的质量问题。笔者对非光滑表面减阻特性进行研究时,凹坑型非光滑单元体的尺寸都取为整数值。根据非光滑表面减阻理论,受到车身尾部端面的凹坑深度最大值的限制,取d=96 mm、D=200 mm、L=85 mm、W=80 mm作为对凹坑型单元体尺寸初始值。

图3 凹坑的形态及布置形式Fig. 3 Shape and arrangement of concave

通过对非光滑表面模型的数值计算,得到各个模型的气动阻力系数值,并使用减阻率对模型的减阻效果进行评价,分析非光滑表面的减阻特性。减阻率ΔCd/Cd由式(1)计算:

(1)

式中:Cd为光滑表面MIRA阶梯背模型的气动阻力系数;Cd1为非光滑表面MIRA阶梯背模型的气动阻力系数。

2.1 凹坑分布位置对车身减阻特性的影响

将凹坑型非光滑单元体分别布置在车身顶部、行李箱盖、尾部端面及车身底部,如图4。对上述的凹坑型非光滑表面MIRA阶梯背模型进行仿真计算,并根据式(1)求解,得到的结果如表3。从表3可以看出,将凹坑型非光滑单元体布置在这4个位置处均有一定的减阻效果,当凹坑型非光滑单元体布置在行李箱盖上时,气动阻力系数为0.296 5,减阻率为8.12%,故其减阻效果最好。

图4 凹坑型非光滑单元体不同布置位置Fig. 4 Different locations of concave non-smooth element

分布位置凹坑深度/mmCd1减阻率/%车身顶部行李箱盖尾部端面车身底部44440.307 04.870.296 58.120.304 55.640.322 00.22

2.2 凹坑深度对车身减阻特性的影响

通过边界层厚度的计算,得到了车身顶部凹坑的最大尺寸为17.3 mm。采用矩形布置方案时,由于受到顶部位置的限制,现只取凹坑深度4~8 mm的范围进行了研究。对不同深度凹坑型非光滑表面数值模拟的结果如表4。由表4可以看出,减阻率随着凹坑深度的增加先增大后减小,当凹坑深度为6 mm时,减阻率为6.76%,减阻效果最好。

表4 不同凹坑深度的减阻效果Table 4 Drag reduction effect of different concave depths

2.3 凹坑间距对车身减阻特性的影响

笔者通过改变矩形阵列的纵向间距L和横向间距W,对具有不同间距的模型组进行仿真计算,分析凹坑间距对车身减阻特性的影响。仿真计算的结果如表5。

表5 不同凹坑间距的减阻效果Table 5 Drag reduction effect of different concave spacing

由表5可以看出,凹坑间距尺寸的改变对车身减阻特性的影响不太明显,但起到了一定的减阻作用。当凹坑型单元体纵向间距L=85 mm,横向间距W=100 mm时,减阻效果最好,减阻率达到5.52%。这表明,选取合适的凹坑间距,使凹坑型单元体分散程度布置合理,可以得到较好的减阻效果。

3 凹坑型非光滑单元体结构优化设计

通过分析凹坑型单元体的单一结构因素对车身减阻特性影响可知,凹坑型单元体的布置位置、凹坑的深度、凹坑的间距都对车身的气动特性有一定程度的影响。

为了选取各个结构因素中的最优水平,得到最佳组合布置方案,需对凹坑型非光滑单元体的结构因素进行优化。笔者应用正交试验,对凹坑型单元体的结构因素进行优化分析。凹坑深度H选取为4、6和7 mm,凹坑的纵向间距L取为80、85和90 mm,横向间距W取为80、90和100 mm。凹坑的布置位置P选取了车身顶部、行李箱盖及车身底部,正交试验选用标准正交表L9(34),试验方案及结果如表6。

表6 正交试验方案与试验结果Table 6 Orthogonal test scheme and test results

极差分析如表7,各因素影响模型空气阻力系数Cd的主次顺序为:单元体的分布位置P、纵向间距L、深度H、横向间距W。

表7 减阻率极差分析Table 7 Range analysis of drag reduction rate

在各因素水平的取值范围内,最佳组合为H2、L3、W1、P2,即选取凹坑的深度为6 mm,排布的纵向间距为90 mm,横向间距为80 mm,并将其布置在行李箱盖时,减阻效果最好,其减阻率达到了10.54%。

4 凹坑型非光滑单元体最优结构组合 减阻机理分析

4.1 非光滑单元体对压差阻力的影响

原车模型、优化后模型尾部压力系数分布如图5。

图5 尾部压力系数分布Fig. 5 Tail pressure coefficient distribution

由图5可以看出优化后模型的尾部高压区域的面积明显大于原车模型,这说明非光滑表面模型的尾部的压力值增加了,非光滑表面对压差阻力的影响主要是通过改变尾部压力分布来实现的。

图6为原车及优化后模型尾部速度流线图。由图6(a)可以看出,流过光滑表面MIRA阶梯背模型的气流发生了两次分离,分别在车身顶部到后挡风玻璃的过渡处及行李箱盖后部的转折处,两处形成的低压涡流区使得模型的压差阻力较大。由图6(b)可以看出,布置了非光滑单元体后,尾涡低压区域的流动情况有了明显的改善,尤为明显的是行李箱盖后部的转折处尾涡的后移,这表明非光滑单元体改善了流过表面的气流运动状态,影响了车身的气动特性。

图6 尾部速度流线Fig. 6 Tail speed flow chart

4.2 非光滑单元体对诱导阻力的影响

相关研究表明,在汽车的尾部同时存在这两个方向的低压涡流,分别是沿来流方向和垂直来流方向[9]。沿来流方向的低压涡流,其大小影响着压差阻力,而垂直于来流方向的纵向尾涡则影响着汽车的诱导阻力,并且产生低压区的纵向尾涡越大,汽车的诱导阻力就越大。

图7为距尾部5 mm纵向截面的压力系数分布云图。由图7(b)可以看出,优化后模型尾部5 mm纵向截面低压区域的面积显著减少,而且最小压力值也均有不同程度的增加,这表明非光滑表面可以改变了气流流过车身表面的流动状态,从而降低汽车的诱导阻力,达到减小汽车空气阻力的目的。

图7 尾部截面压力系数分布Fig. 7 Distribution of pressure coefficient at stern section

4.3 非光滑单元体对摩擦阻力的影响

由于空气的黏性作用,在边界层内,不同流速空气层之间以及空气与车表之间的摩擦形成了摩擦阻力,在车身表面主要就表现为剪切应力。不同流速的空气层之间的速度梯度的大小,对剪切应力有着很大的影响。图8为行李箱盖上剪切应力分布。

图8 行李箱盖剪切应力分布Fig. 8 Shear stress distribution of trunk lid

由图8(b)可以看出,优化后模型行李箱盖上低应力区域的范围有所扩大,表面剪切应力有所降低,从而减低了摩擦阻力。

5 结 论

1)通过试验验证,光滑表面MIRA阶梯背模型的外流场仿真分析有效可靠。

2)通过对凹坑型非光滑单元体结构因素对减阻特性的影响进行仿真分析,凹坑型非光滑单元体的布置位置、凹坑的深度及单元体的排布间距都会对车身的气动减阻效果产生影响。

3)基于正交实验设计方法,凹坑型非光滑单元体布置在车身的行李箱盖,凹坑的深度为6 mm,纵向排布间距为90 mm,横向排布间距为80 mm,得到的非光滑表面减阻效果最好,减阻率达到了10.54%。

4)通过从压差阻力、诱导阻力和摩擦阻力3个方面对凹坑型非光滑单元体最优结构组合改进前后的减阻机理进行对比分析,发现非光滑表面改变沿来流方向的尾部涡流,减小了汽车压差阻力;改变纵向尾部涡流,减小了诱导阻力;改变近壁面气流的流动状态,减小了车身表面的摩擦阻力,从而达到了减阻效果。