生产超低硫柴油减少氢耗量的技术措施

由于环保标准升级和清洁柴油需求增加,印度许多炼厂改进工艺和催化剂来生产欧-V/欧-VI柴油。在加氢处理反应器中使柴油馏分中的硫化物通过加氢脱硫(HDS)反应生成硫化氢被脱除,同时发生加氢脱芳烃(HAD)反应,芳环被氢气饱和,使柴油产品的十六烷值得到提高。炼厂加氢处理装置中成本最高的是氢气,因此减少加氢处理过程中的氢气消耗即提高加氢处理装置的盈利能力。

减少氢气消耗的技术路线欧-Ⅴ柴油标准为含硫量<10 μ g/g,十六烷值51。原料柴油中含有多种不同类型的硫化物,如噻吩、二苯并噻吩(DBT)、4,6-二甲基二苯并噻吩(4,6-DMDBT)等。为生产欧-Ⅴ/欧-Ⅵ柴油,必须脱除有位阻作用的4,6-DMDBT。脱除4,6-DMDBT通过加氢处理使一个芳环饱和,在脱硫前失去其位阻作用。为通过加氢途径脱除4,6-DMDBT,需要用相对较高的氢分压。在氢分压高时其他芳香族化合物也被饱和,氢耗量增加,使加氢工艺操作成本提高。

为解决这个问题,印度信德斯坦石油公司开发了一种新工艺,即把柴油分馏为两个沸程不同的馏分,分别在不同的工艺条件下进行加氢处理,优化工艺条件和氢耗。4,6-DMDBT的沸点是364℃左右,原料柴油被分馏为两个不同馏分;沸点较高的馏分量少一些,但几乎含有全部4,6-DMDBT,在相对较苛刻条件(例如高压和高温)下进行加氢处理;沸点较低的馏分量多一些,但含有相对容易脱除的硫化物(如噻吩和苯并噻吩),在不太苛刻的条件(例如低压和低温)下进行加氢处理。两个馏分在两个不同反应器中两组不同的工艺条件下进行加氢处理以后,生成油混合即为符合标准的柴油产品。这种方案使低沸点馏分中的芳烃化合物避免在4,6-DMDBT加氢的苛刻工艺条件进行加氢。该工艺减少了工艺过程的总氢耗,与全部原料柴油在一台反应器中较苛刻的工艺条件下加氢相比是低苛刻度操作。

实验室试验目前已经在实验室小型装置上进行了试验。实验室装置有两套,反应器设计温度和压力分别为550℃和25 MPa。每台反应器装25毫升催化剂。

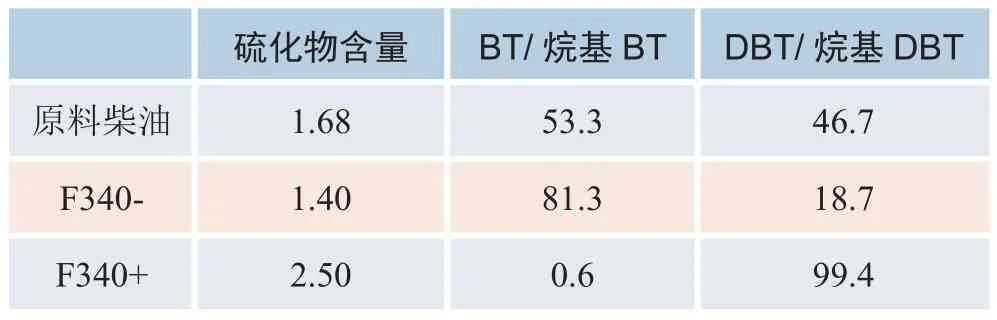

原料柴油分馏原料柴油用实沸点蒸馏装置进行分馏,得到F340-和F340+两种不同原料油,其中F340+是原料柴油中干点约为340℃的那一部分,F340-是原料柴油中初馏点低于340℃的那一部分。F340-和F340+的性质如表1所示。F340-收率是71.5%(w),F340+收率是28.5%(w)。

F340-中含有较多的苯并噻吩硫化合物,而F340+中含有较多的二苯并噻吩硫化合物。因为二苯并噻吩(DBT)的沸点是322℃,4,6-二甲基二苯并噻(4,6-DMDBT)的沸点是364℃,都集中在原料柴油较重的部分,分馏以后集中在340+中,见表2。

表2 原料油中的硫化物 %(w)

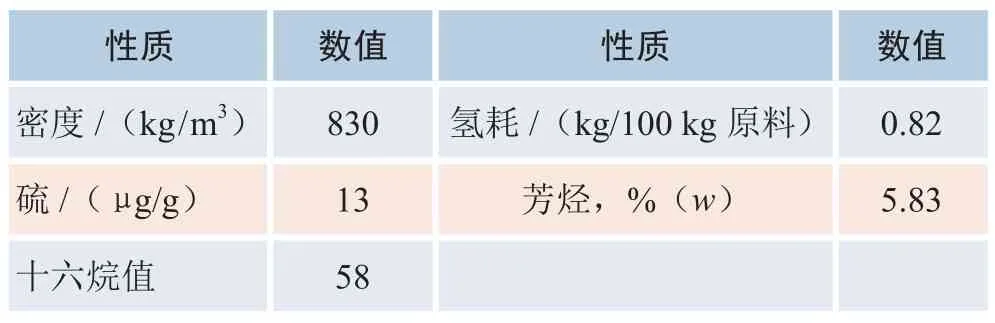

加氢处理试验和结果加氢处理试验用的是Ni-Mo加氢处理催化剂。原料柴油是在加权平均床层温度330℃、压力8 MPa和氢油比575 m3/m3,重时空速1.0条件下进行加氢处理。产品性质见表3。由表3可见,硫含量从1.68%(w)降低到13 μg/g。十六烷值提高8个单位。总芳烃含量由27.6%(w)降至5.83%(w),因此有21.77%(w)芳烃被饱和。计算的氢耗量是0.82 kg/100 kg原料油。

表3 原料柴油加氢处理的产品性质

F340-原料加氢处理试验在不同压力下(5 MPa、6 MPa和7 MPa)进行,氢油比是250 m3/m3,其他条件保持不变。在6 MPa和7 MPa压力下试验得到的产品含硫含量都小于10 μ g/g,因此优化压力定在6 MPa,氢耗是0.37 kg/100 kg原料,见表4。

表4 F340-原料加氢处理的产品性质

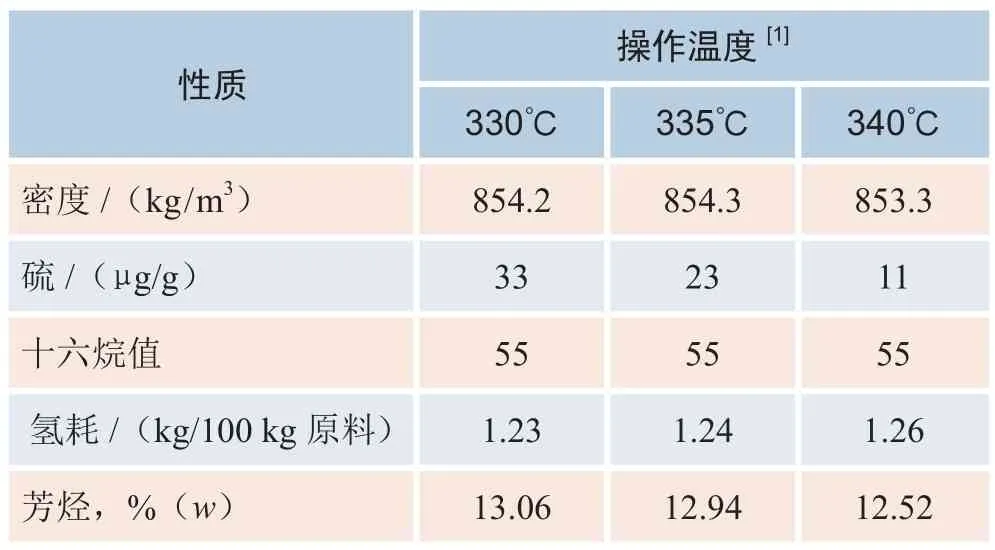

F340+原料加氢处理试验在不同温度下(330℃、335℃和340℃)进行,在340℃运转时得到的产品含硫量低到11 μ g/g,因此这是保证产品硫含量达标的最低温度。十六烷值提高了10个单位,氢耗是1.26 kg /100 kg原料,表5。

表5 F340+原料加氢处理的产品性质

将F340+加氢处理(反应温度340℃)的产品与F340-加氢处理的产品混合,得到的最终产品含硫11 μ g/g,十六烷值55.4。分馏柴油加氢处理的总氢耗是0.62 kg/100 kg,低于原料柴油加氢处理的总氢耗0.82 kg/100 kg。另外,约有71.5%(w)原料在6 MPa压力下进行低苛刻度加氢处理,实际上减少了芳烃饱和反应。