低氮燃烧技术在燃气锅炉烟气达标排放中的应用

卢秋旭

(中国石化塔河分公司,新疆库车842000)

按照国家环保部要求,单台能力65 t/h以上除层燃、抛煤炉外的燃煤、燃油、燃气锅炉,无论是否发电,均应执行GB 13223—2011《火电大气污染物排放标准》,该标准要求以气体为燃料的在用锅炉应满足烟气中NOx≯200 mg/m3,SO2≯100 mg/m3的指标。

1 现状

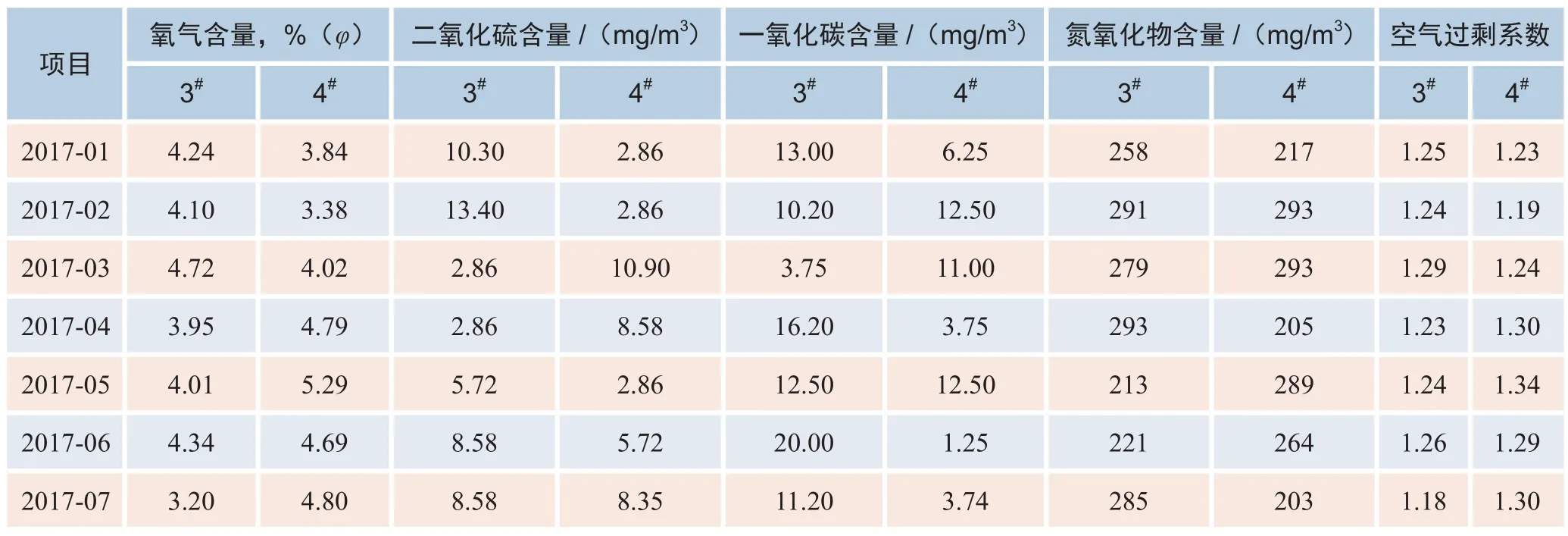

塔河分公司3#、4#锅炉原型号为TH75-3.82/450-Y、Q,于2010年投产。2014年完成增容改造,由75 t/h扩容至90 t/h,改造后锅炉型号为TH90-3.82/450-Q,锅炉采用四角切圆燃烧,最大持续蒸发量90 t/h。燃料为炼厂干气和液化气的混合气。改造前,锅炉烟气排放情况如表1所示。

通过表1可以看出,改造前,3#、4#锅炉烟气氮氧化物含量达到200~293 mg/m3,超过国家环境保护部的排放要求。

2 改造方案比较及选择

2.1 NOx 的生成机理

在燃烧过程中产生的NOx,一般包括NO和NO2。大量试验结果表明,燃烧装置排放的NOx中NO占绝大部分,一般约占95%,而NO2却很少,仅占5%。因此,NOx主要是指NO。NOx按其生成途径分类,可分为快速型、热力型和燃料型。通常快速型NOx占5%,热力型NOx占10%~15%,而燃料型NOx占全部NOx的75% ~ 80%[1]。

2.1.1 快速型 NOx

快速型NOx经N、NH、HCN等中间产物形成,NH和HCN经一系列的反应变成CN、N,再被氧化成NO。一般情况下,在不含氮的碳氢燃料低温燃烧时,才重点考虑快速型NOx的生成[2]。

2.1.2 燃料型 NOx

燃料型NOx是由燃料中的氮化物形成。一般来说重油的含氮量在0.1%~0.3%,这些氮以氮原子的形态与各种碳氢化合物结合成氮的链状化合物或环状化合物,在燃烧时易进行热分解生成低分子量的含氮化合物,如NH3、HCN、CN等,经氧化反应生成燃料型NOx[3]。

2.1.3 热力型 NOx

热力型NOx一般是燃烧时空气中氮高温氧化生成,其决定性的影响因素是温度。实际火焰温度分布不均匀,即使火焰的平均温度低,但局部高温处所产生的大量NOx,对总的NOx生成量起着重要的影响[4]。

表1 改造前锅炉烟气排放情况

由于3#、4#锅炉燃料为炼厂干气和液化气,并非燃料油,所以可以排除大量生成燃料型NOx的可能性。3#、4#锅炉燃料的主要组分见表2。

由表2可以看出,公司3#、4#锅炉燃料的含氮量较少,加上使用燃料为燃气的燃烧器,所以应主要考虑热力型NOx生成。

表2锅炉燃料主要组分 %(φ)

2.2 NOx 的控制方法

目前,工业上对NOx的控制方法大致可以分为三类,分别是燃烧前处理、燃烧中处理、燃烧后处理[5]。

燃烧前处理是指燃烧前将燃料转化为低氮燃料,处理技术复杂,难度高,成本高。燃烧中处理是指燃烧过程中抑制“热力型NOx”的产生,并在运行中还原部分已经生成的NOx。燃烧后处理是指烟气脱销,包括选择性催化还原法SCR、选择性非催化还原法SNCR,燃烧后处理锅炉改造工作量大,成本较高[6]。

因此,对于锅炉而言,采用燃烧中处理的方式是可行也是较为经济的方法,比如低氮燃烧技术。

3 改造方案选择

针对3#、4#锅炉的当前客观条件,选择采用燃烧中处理的方式,主要降低生成的热力型NOx。因此,考虑选择低氮燃气燃烧器,配合使用烟气再循环方式降低烟气中的NOx含量。

3.1 低氮燃烧器

燃气低氮燃烧器由中心一级燃料枪和分布四周的二级燃料枪组成,主要目的是实现燃料分级和火焰分割,同时降低局部区域氧浓度,抑制NOx的生成。燃料分级是指燃料分梯次与空气混合燃烧,使燃烧器出口局部区域形成还原性气氛,降低区域温度,从而达到降低NOx的目的。通过燃料气分级布置,采用直流和旋流相衔接,对形成的火焰高温区进行区间分割,形成若干个大致等规模的火焰区域,在燃烧释放的热容量不发生显著变化的条件下,使得火焰温度更加均匀,则热力型NOx的生成率将会大幅度降低。

3.2 烟气再循环

为确保改造后烟气排放NOx浓度低于200 mg/m3,还需要进一步降低燃烧区域温度和燃烧区域的氧气浓度,从而更加有效地降低NOx的生成速率。为此,考虑增加锅炉烟气再循环系统,在引风机出口增设烟气分布组件,见图1,分流一部分烟气占入炉空气总量的20%~40%,用新增加的再循环风机送到鼓风机出口,与一次风混合后送入炉内,达到降低燃烧区域温度和氧浓度的目的。

图1 烟气再循环流程

4 改造内容及工程量

2017年9月,4#锅炉按上述方案进行改造,主要改造内容包括以下三个方面:

一是更换装置现有的燃烧器为低氮燃烧器,在燃烧器的设计过程中充分考虑火焰形态和炉膛尺寸的匹配,从而保证炉膛整体温度场均匀,同时在满足锅炉负荷的基础上,达到氮氧化物的超低排放。

二是火焰监测系统、燃烧控制系统控制柜及风门控制系统、自动点火系统等根据燃烧器适当调整,以满足低氮燃烧和锅炉正常运行的控制要求。

三是新增烟气再循环风机及相应的管道,用以满足烟气再循环技术的设计要求,并能够实现锅炉负荷变化时,对空气量、再循环风量与燃气量比例的自动调节,在使用低氮燃烧器的基础之上,进一步降低燃烧烟气中的氮氧化物产生。

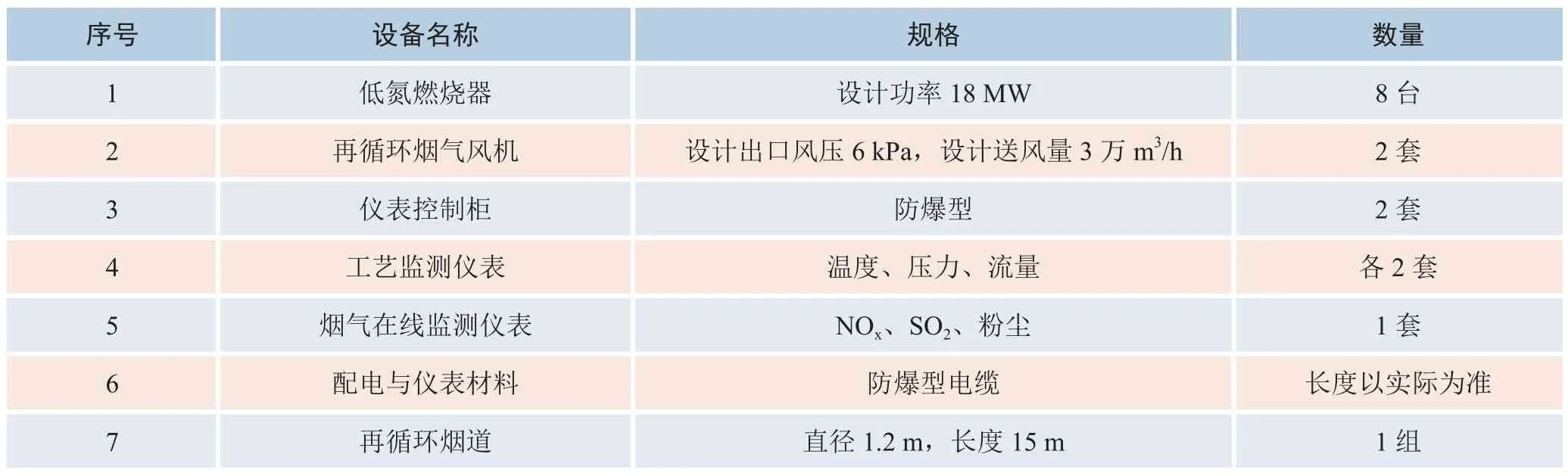

设计工程建设投资为972万元,其中工程费为802万元,占总投资的82.55%。主要新增设施见表3。

表3 主要新增设施清单

5 改造效果

2017年12月,4#锅炉改造完毕后进行了生产标定,标定期间锅炉负荷和烟气排放分析具体见表4。由表4可知,4#炉改造完毕后,在设计负荷条件下,锅炉烟气中的氮氧化物浓度在127.9~182.7 mg/m3,二氧化硫在0~28.6 mg/m3,满足国家环保部门NOx≯200 mg/m3,SO2≯100 mg/m3的排放要求。

改造后,装置新增一台再循环风机,新增公用工程消耗主要为电耗。标定期间,装置每小时新增电耗为140.5 kW·h。

表4 标定期间锅炉负荷和烟气排放分析

6 结论

设计负荷90 t/h的燃气锅炉,选择低氮燃气燃烧器,配合使用烟气再循环方式进行改造,可以将锅炉烟气的氮氧化物含量由200~293 mg/m3降低至127.9~182.7 mg/m3,达到了国家环保标准GB 13223—2011《火电大气污染物排放标准》的排放要求。