苯乙烯蒸汽过热炉节能环保改造

付安军

(中国石化巴陵分公司,湖南岳阳 414014)

巴陵石化12万t/a苯乙烯蒸汽过热炉F-6301为自然通风、双辐射炉膛共用一个对流段的立式方箱炉,通过烟囱挡板调节炉膛负压、控制燃烧。该炉主要作用是为第一反应器和第二反应器提供反应需要的热量,低压蒸汽进入蒸汽过热炉经对流段预热后进入辐射A室进一步加热至工艺所需温度后,再进入第二反应器供热;由第二反应器返回的蒸汽进入辐射B室再次进行加热,至工艺所需温度后为第一反应器供热;对流段顶部利用烟气余热加热锅炉给水。

蒸汽过热炉原设计采用油浆和干气联合燃烧,为减少翅片管结垢对换热效果的影响,对流段选用了低密度翅片管,但由于生产装置整体布局优化,蒸汽过热炉燃料全部改为干气,文章分析了蒸汽过热炉燃料改为干气后的运行状况以及改进措施。

1 蒸汽过热炉运行现状及分析

1.1 排烟温度高且热效率偏低

蒸汽过热炉原设计有效热负荷14.29 MW,根据《中国石化炼化企业加热炉管理规定》,加热炉热负荷在10 MW及以上,通过技术改造后长期运行热效率应在91%以上,新建加热炉的热效率应达到92%以上。热效率可依照SY/T 6381—2008《加热炉热工测定》10.5条计算:

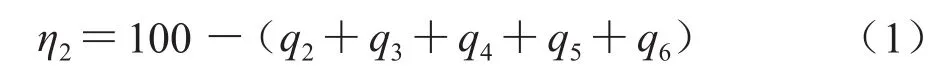

式中:η2为加热炉反平衡热效率,%;q2为排烟热损失,%;q3为气体未完全燃烧热损失,%;q4为固体未完全燃烧热损失,%;q5为散热损失,%;q6为灰渣物理热损失,%。

蒸汽过热炉燃料改为干气后,对蒸汽过热炉排烟温度进行监测,蒸汽过热炉平均排烟温度为183.58℃,由式(1)计算得到蒸汽过热炉η2为89.02%,低于《中国石化炼化企业加热炉管理规定》指标要求。另外,由式(1)还可知,在其余热损失相对稳定的情况下,排烟温度越高烟气热损失越大,热效率越低,降低排排烟温度有助于提高热效率。

1.2 辐射段炉底超温

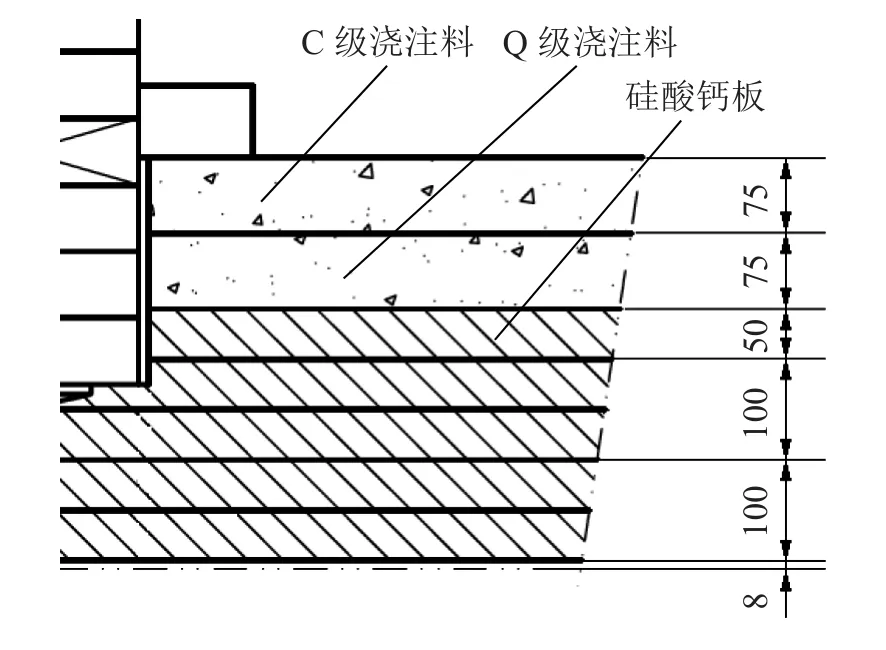

蒸汽过热炉辐射室衬里原设计为浇注料加硅酸钙板的结构,见图1。

图1 辐射段炉底原衬里结构

通过对辐射炉底及辐射B室的温度进行监测发现,辐射炉底温度最高达150.48℃,辐射B室平均工作温度为1 050℃,经测算,最上层硅酸钙板的热面温度约990℃。同时,浇注料使用一段时间后有不同程度的裂纹,造成局部的硅酸钙板热面温度更高。根据GB/T 10699—1998《硅酸钙绝热制品》规定,硅酸钙制品的使用温度应不高于1 000℃,这说明蒸汽过热炉炉底硅酸钙板长期在临界使用温度下工作,易导致材料失效。

1.3 NOx 排放面临超标

2015年4月16日,国家环保部发布《石油化学工业污染物排放标准》(GB 31571—2015),自2017年7月1日起执行,大气污染物排放浓度限值分别为SO2≤100 mg/m3,NOx≤150 mg/m3(炉膛温度≥850℃时,加热炉NOx排放浓度按照≤180 mg/m3执行),颗粒物≤20 mg/m3。蒸汽过热炉A室炉膛温度平均950℃,B室炉膛温度平均1 050℃,因此NOx排放浓度按照≤180 mg/m3执行。

通过对蒸汽过热炉烟气排放监测数据进行统计,2016年蒸汽过热炉SO2平均排放浓度为2.5 mg/m3,NOx为193.5 mg/m3,颗粒物为20 mg/m3,NOx排放浓度大于标准所要求的180 mg/m3,说明蒸汽过热炉烟气排放是否达标主要集中在NOx浓度的控制。

1.4 看火门外壁超温

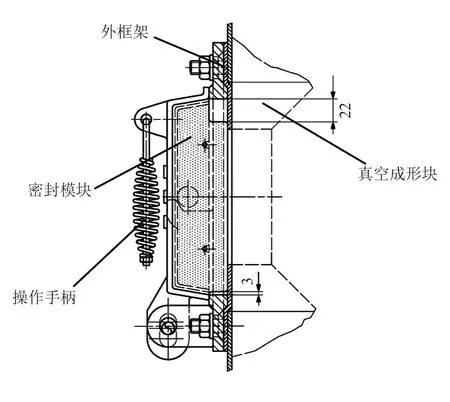

蒸汽过热炉原设计采用的看火门为LHT-P1型,看火门结构示意见图2。

由图2可以看出,蒸汽过热炉看火门为单轴连接,密封模块是长方体结构,密封模块与炉墙内的真空成形块互相搭接,其优点看火门表面温度低、热量损失小,缺点是看火门关闭后,看火门的密封模块和外框架之间存在约22 mm操作间隙,且密封模块与炉墙内的真空成形块搭接较少,使用一段时间后密封模块或炉墙轻微的变形会造成密封不严而泄漏,而一旦出现泄漏,密封模块老化会加速,导致看火门外壁出现超温现象。

图2 辐射段LHT-P1看火门结构

2 改造方案

2.1 增加余热回收系统

原设计考虑到蒸汽过热炉投用后采用部分油浆作为燃烧器的燃料,为减小对流室翅片管外表面的积灰对传热造成的影响,因此选用了翅片密度为118片/m的翅片管,但蒸汽过热炉实际使用过程中采用催化干气作为原料,因而烟气换热效果受到限制,与设计状况存在一定的差距。

由式(1)可知,为提高蒸汽过热炉热效率可以从降低排烟温度、减小排烟热损失方面着手,主要方案有两个:

方案A:更换对流段锅炉给水段4排(40根)和对流段碳钢部分蒸汽过热炉管14排(140根);将翅片密度提升为197片/m,锅炉给水段凝液由10 t提升至21 t;炉底燃烧器的助燃风采用装置多余的蒸汽凝液预热,减少蒸汽过热炉的燃料消耗。

方案B:增加高温烟气和常温空气换热的余热回收系统,原蒸汽过热炉的翅片管均维持现状,新增引风机、鼓风机、铸铁板式空气预热器和配套的烟道、风道等,将预热后的空气送至燃烧器作为助燃风。

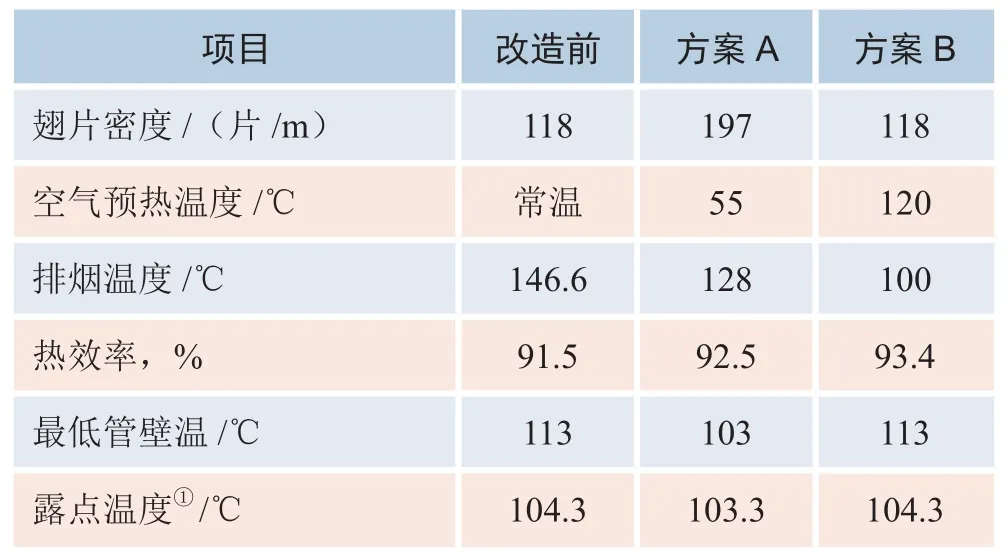

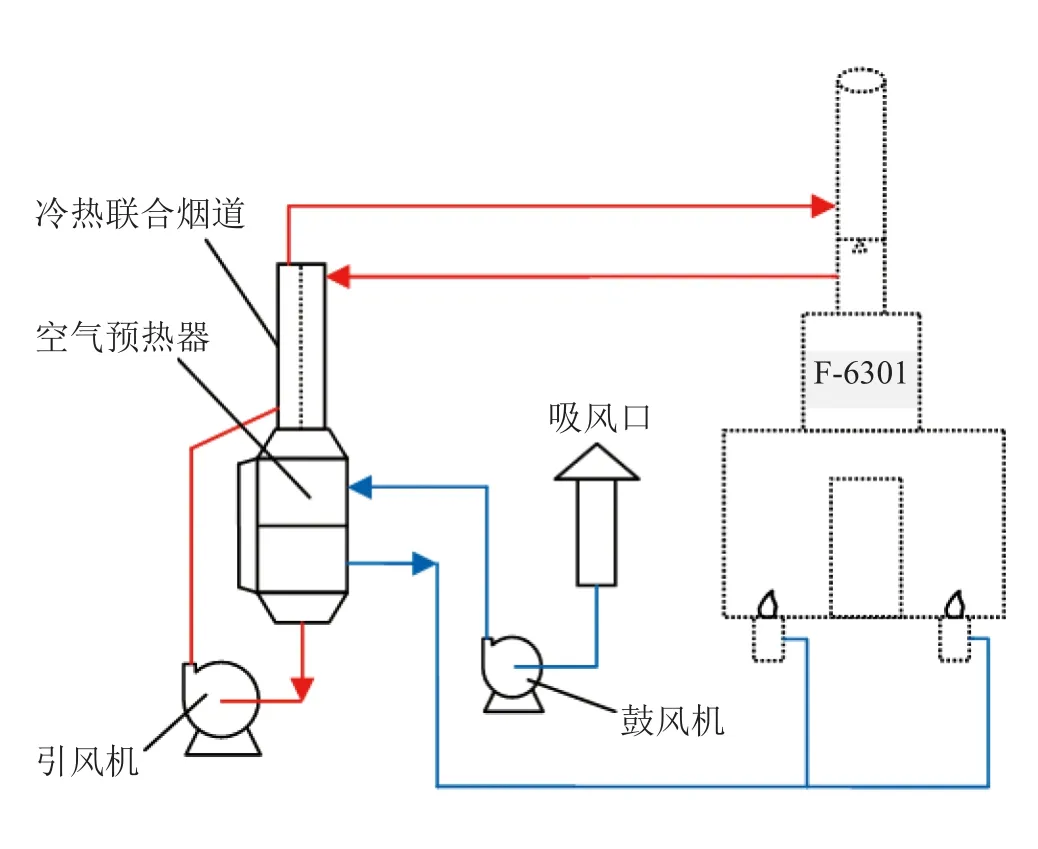

2种方案的具体参数见表1。由表1可知,方案A最低管壁温度接近露点温度,按照SH 3036—2012《一般炼油装置用火焰炉》要求,金属最低管壁温要高于露点温度8~14℃,不满足规范要求。而方案B由于增加了变频控制的引风机,辐射炉顶的负压可以根据操作需要采用变频调节,且采用的铸铁板式空气预热器可以在露点温度以下运行,提高了蒸汽过热炉的热效率,另外,余热回收系统独立设置,可以提前施工,缩短了炉本体改造的工期。综合考虑,采用方案B对蒸汽过热炉进行了改造,改造后的流程见图3。

表1 蒸汽过热炉改造方案

图3 余热回收系统流程

2.2 辐射段炉底衬里改造

考虑到蒸汽过热炉辐射室炉底衬里硅酸钙材料的使用温度应不高于1 000℃,对炉底衬里进行了改造。改造目标是炉内衬里改造后应能够长期稳定运行;结构设计和材料选用应在性能保证期内不发生脱落、鼓胀、裂纹和其他影响过热炉正常运行的缺陷;便于施工。改造方案有2个:

方案一:浇注料加陶瓷纤维板平铺结构。平铺结构材料从热面至冷面依次为:C级浇注料(厚度195 mm)、三层CBD-130-300陶瓷纤维板(厚度150 mm)、纳米绝热板(厚度50 mm)、CB-135-2陶瓷纤维毯(厚度20 mm压制10 mm)。

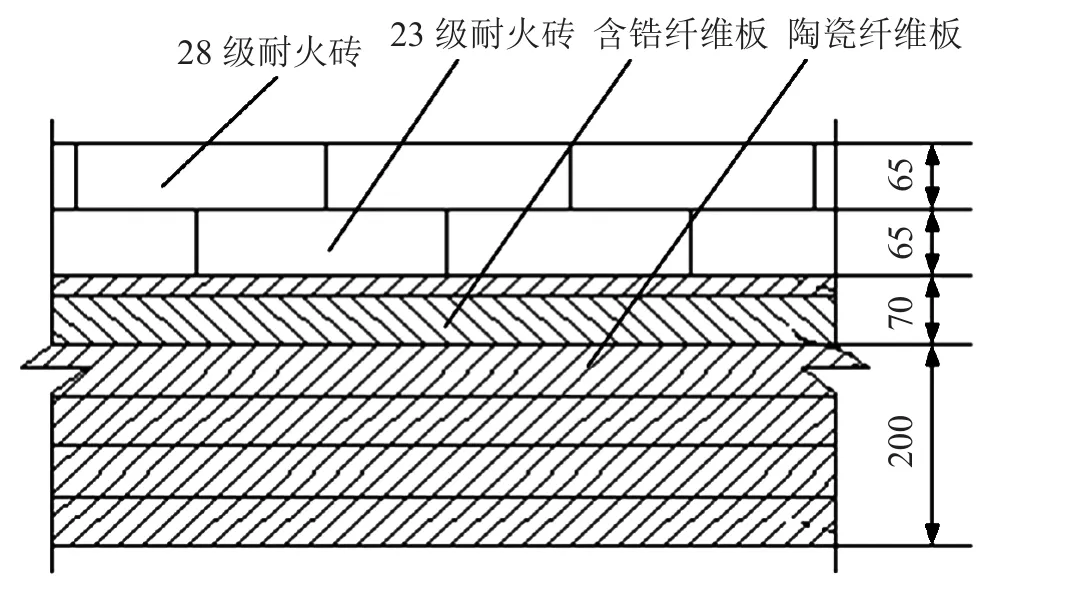

方案二:耐火砖加陶瓷纤维板平铺结构。平铺结构材料从热面至冷面依次为:28级耐火砖(厚度65 mm)、23级耐火砖(厚度65 mm)、CBD-140-300陶瓷纤维板(厚度20 mm)、CBD-140-300陶瓷纤维板(厚度50 mm)、CBD-130-300陶瓷纤维板(厚度200 mm)。

2种方案对比情况见表2。从表2可知,2种方案都能解决炉底超温的问题,但考虑到操作风险、投资费用和施工时间,采用了方案二。炉底衬里改造后的结构如图4所示。

表2 衬里改造方案

图4 辐射段炉底衬里改造后结构

2.3 应用 GRFB-Ⅲ低 NOx 燃烧器

考虑到蒸汽过热炉烟气NOx浓度排放超标,选用了GRFB-Ⅲ 低NOx燃烧器。该燃烧器主要由调风蝶阀、风道、风筒、耐火砖、燃料喷枪、长明灯组成,其特征在于风道与风筒相连、耐火砖依靠托砖板固定在风筒上方,其三维结构模型和工作原理见图5。

图5 GRFB-Ⅲ燃烧器三维结构模型和工作原理

该燃烧器利用螺栓或焊接通过托砖板将燃烧器安装在石化工艺加热炉上,耐火砖下部埋在炉膛炉衬内,一级燃料喷枪位于耐火砖内部,起稳定火焰的作用,二级燃料喷枪位于矩形耐火砖两侧,喷头露出炉衬,耐火砖上的烟气回流面高于炉衬上表面;风道、风筒、耐火砖中心空腔为助燃空气通道,助燃空气通过调风蝶阀进入风道,风筒内部的分布板可使风筒水平截面上助燃空气流均匀分布,有效避免助燃空气分布不均引起燃烧火焰的偏斜、添炉管。

2.4 看火门

考虑到LHT-P1结构看火门密封模块和外框架之间存在约22 mm操作间隙,且密封模块与炉墙内的真空成形块搭接较少,选取了密封性能较好的双轴式看火门,见图6。

图6 新型双轴看火门实物及结构

双轴式看火门是一种新型结构的看火门,该看火门采用双轴结构,实现了密封模块相对于炉墙内的真空成形块平行进出,不会留下死角,二者之间的缝隙也很小仅3 mm。密封模块的外壁采用了榫槽结构和磁铁相结合的形式,达到了全密封零泄漏的效果;运行过程中操作简单易用,类似于抽屉开关,简单省力。另外,该看火门配套的真空成形块预留的观察孔比其他传统的看火门大,观测炉况的覆盖范围广,且真空成形块与炉壁之间增加了一层厚度为30 mm的纳米绝热板,从而能有效控制看火门外壁温度。

3 改造效果

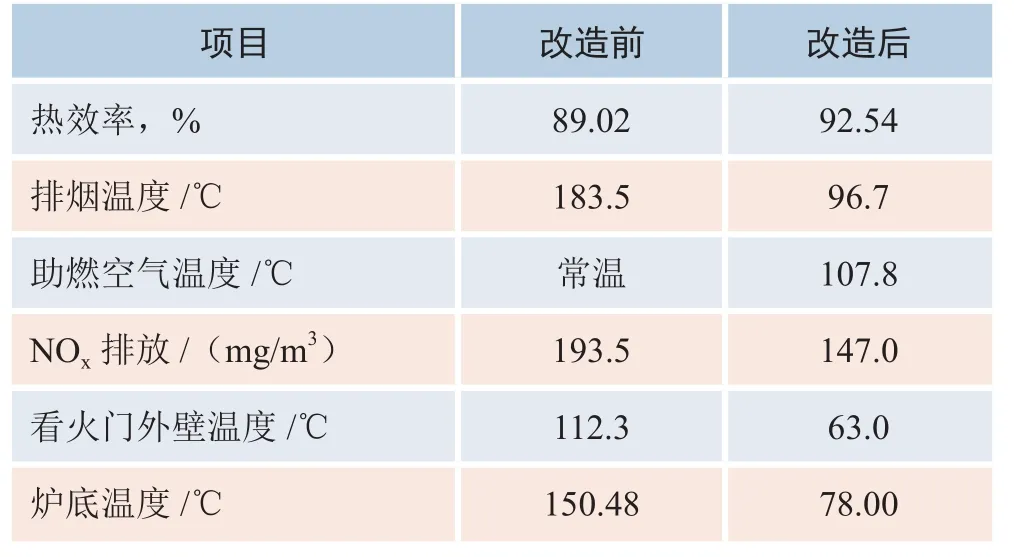

蒸汽过热炉余热回收系统改造2017年5月与装置大修同步完成,并投入生产运行。由表3可知,蒸汽过热炉改造后,热效率由改造前的89.02%提高至92.54%,NOx排放浓度由改造前的193.5 mg/m3降至147 mg/m3,炉底温度由150.48℃降至78℃。

改造后装置在相同负荷情况下,根据蒸汽过热炉运行数据统计,燃料气消耗减少了约50 kg/h,燃料气单价为2 300元/t,年运行时间8 000 h,年可节约费用约为92万元。新增余热回收风机2台,额定功率分别为75 kW和37 kW,电费为0.588元/(kW·h)。由于电机带变频,且开度约80%,风机按80%的用电负荷计,年消耗电费42万元。余热回收系统投资为150万元,不考虑其他因素,投资的静态回收周期为3年。

表3 蒸汽过热炉改造前后效果对比

4 结论

苯乙烯蒸汽过热炉是生产苯乙烯装置的关键设备,其热效率直接影响到能耗的高低,通过新增余热回收系统可达到降低排烟温度和提升热效率的效果,具有很好的推广价值。辐射段炉底衬里采用耐火砖加陶瓷纤维板平铺结构代替浇注料加硅酸钙结构,解决了辐射炉底及过渡段超温的现象;以双轴式看火门代替LHT-P1结构看火门,可解决看火门外壁超温的现象;低NOx燃烧器的投用,实现了环保提质达标,创造了社会效益。