SiO2添加剂对防热透波一体化复相陶瓷结构及性能的影响

董 薇,张 璇,陶积柏,张鹏飞,梁 龙,宫 顼,陈维强

(北京卫星制造厂有限公司,北京 100094)

0 引言

随着高超声速飞行器的发展,气动热环境越来越恶劣。超声速飞行器天线罩必须具有更稳定的热物理性能、低介电常数和更高的力学性能,因此对防热透波材料提出了更加严苛的要求,需要能够同时满足高马赫数飞行条件下的防热、承载、透波等要求的防热透波一体化复相陶瓷[1-2]。

氮化硅(Si3N4)陶瓷具有以下优点:1)良好的力学性能、介电性能和抗侵蚀能力[3];2)良好的热物理性能,其热膨胀系数较低(2.35×l0-6/K),导热性较好(导热系数8.4 W/(m·K));3)耐高温性能好,在中性或还原气氛中使用温度甚至可达1800 ℃,800 ℃时 Si3N4与 O2反应形成 SiO2,SiO2覆盖在Si3N4的表面,可以起到防止Si3N4进一步氧化的保护作用。因此,Si3N4被公认为最有希望的防热透波一体化材料[4-6]。氮化硼(BN)具有优异的介电性能和热稳定性,在Si3N4基体中加入BN,可以有效降低复相陶瓷的介电常数特别是介电损耗[7]。

Si3N4烧结致密化较为困难,且BN的加入会进一步阻碍烧结,因而必须加入一定量的添加剂。这些添加剂在一定温度下熔融形成液相,Si3N4在流动的液相中烧结从而实现致密化,得到烧结完全的Si3N4。添加剂的种类和加入量会对复相陶瓷的性能产生较大影响:添加剂过多,复相陶瓷的介电性能下降;添加剂不足,复相陶瓷的力学性能不够。纤维增强SiO2是近几十年发展起来的一种多功能复合材料,由于其具有优良的介电性能已广泛用于各航天器的天线罩领域,但是由于其使用温度较低,已不能满足新型超高声速飞行器的需求。以Y2O3和Al2O3为添加剂时,虽然能够降低Si3N4的烧结温度,促进Si3N4烧结,但同时也降低了Si3N4的介电性能[8]。

本文首次以介电性能优异的SiO2作为添加剂,通过研究SiO2含量对多孔BN/Si3N4复合陶瓷结构和性能的影响,采用凝胶注模工艺,制备具有均匀孔结构、力学性能好、高孔隙率的防热透波一体化复相陶瓷(BN/Si3N4复合陶瓷),以满足新一代超高声速飞行器高速飞行时对天线罩材料耐高温、透波和承载等方面的要求。

1 实验过程

1.1 实验原料

实验材料有 Si3N4、BN、SiO2和 Y2O3-Al2O3。

基体粉体为α-Si3N4粉、h-BN粉体。添加剂为SiO2粉、Y2O3-Al2O3粉。凝胶注模方法中用到丙烯酰胺、N,N′-亚甲基双丙烯酰胺、N,N,N′,N′-四甲基乙二胺、过硫酸铵、叔丁醇等化学试剂。

以叔丁醇为溶剂,并以其质量为基准,将14.5%(与溶剂质量比)的丙烯酰胺和0.5%(与溶剂质量比)的N,N′-亚甲基双丙烯酰胺溶于溶剂中,长时间磁力搅拌形成均匀混合溶液。Si3N4、BN、SiO2、Y2O3-Al2O3以一定质量比混合后溶入均匀混合溶液中,采用行星式球磨机球磨36 h得到陶瓷浆料。在真空环境下,去除陶瓷浆料中的气泡后缓慢加入N, N,N′,N′-四甲基乙二胺和过硫酸铵(分别为丙烯酰胺质量的0.5%和10%),混合均匀后注模,在烘箱中进行固化反应,反应温度为50 ℃,反应时间为240 min;脱模后进行干燥处理,干燥温度为70 ℃,干燥时间为24 h。干燥结束后,将坯体在石墨电阻炉内进行烧结,烧结温度为1750 ℃,保温2 h。

1.2 样品表征

多孔Si3N4复相陶瓷需要进行气孔率、气孔尺寸及分布、抗弯强度、物相分析、微观形貌、介电性能等物性测试,具体测试方法及分析仪器如下:

1)气孔率,采用Archimedes排水法;

2)气孔尺寸及分布,使用Auto Pore IV 9510型压汞仪;

3)抗弯强度,使用AG-2000A型岛津万能材料实验机;

4)物相分析,使用Shimadzu S-7000型X射线衍射仪;

5)微观形貌,使用Shimadzu SSX550型扫描电子显微镜;

6)介电常数和介电损耗,采用高Q腔法测试仪。

2 结果与讨论

2.1 物相分析

图1是多孔Si3N4复相陶瓷的物相分析图,多孔Si3N4复相陶瓷中添加的SiO2含量分别为0 wt%(样品a)、2.5 wt%(样品b)、5 wt%(样品c)、7.5 wt%(样品d)、10 wt%(样品e)。图1显示,不同SiO2含量的多孔Si3N4复相陶瓷的物相组成保持一致,存在h-BN相、β-Si3N4相。基体粉体中α-Si3N4相全部转化为 β-Si3N4,α-Si3N4完全消失。添加剂SiO2相并没有被检测到,这是因为当烧结温度大于1500 ℃时,SiO2、Al2O3-Y2O3形成液相,并发生反应。SiO2含量不高时,多孔Si3N4复相陶瓷中还有从Y-Si-Al-O-N玻璃相中析出的结晶相Y8Si4O4N14。随着SiO2含量的增加,Y8Si4O4N14相所对应的峰逐渐下降,说明Y8Si4O4N14相含量逐渐减少;当SiO2含量为10 wt%时,未发现Y8Si4O4N14相,这可能是因为Si含量和O含量的增加可以抑制Y-Si-Al-O-N玻璃相的形成,以致其结晶相减少直至消失[9]。结晶相的析出可以有效提高复相陶瓷的力学强度,却对介电性能不利,所以选择SiO2为添加剂,并将SiO2控制在合理的范围内,以有效控制结晶相,从而提高多孔Si3N4复相陶瓷的力学及介电性能。

图1 不同SiO2含量的多孔Si3N4复相陶瓷的XRD图谱Fig. 1 XRD patterns of porous Si3N4 composite ceramic with different SiO2 contents

2.2 显微结构分析

多孔Si3N4复相陶瓷经过1750 ℃、2 h烧结后的显微结构照片如图2所示,其中添加的SiO2含量分别为0 wt%(样品a)、2.5 wt%(样品b)、5 wt%(样品c)、7.5 wt%(样品d)、10 wt%(样品e)。从图2中可以发现:未添加SiO2时,β-Si3N4呈现长径比很小的颗粒状(见图2(a)),这是因为没有SiO2时,高温下液相量不够,β-Si3N4并未发育良好;加入SiO2后,随着其含量的提高,高温烧结时液相量增多,改善了Si3N4粉体的烧结环境,促进并增加了Si3N4颗粒的沉淀—溶解—传质的进程,使得β-Si3N4发育良好,长径比增大,气孔率减少,致密化程度提高。长柱状β-Si3N4晶粒的搭接使得裂纹在扩展时发生分支、偏转,从而阻碍了裂纹扩展,提高了强度;同时,该搭接形成无序通孔,使得材料具有较高的气孔率。多孔Si3N4复相陶瓷具有均匀连通孔结构及长柱状β-Si3N4晶体结构,有利于其在具有较高气孔率的同时保持较高的强度。

图2 不同SiO2含量的多孔Si3N4复相陶瓷的显微结构照片Fig. 2 SEM photos of porous Si3N4 composite ceramic with different SiO2 contents

2.3 孔径分布、气孔率和抗弯强度

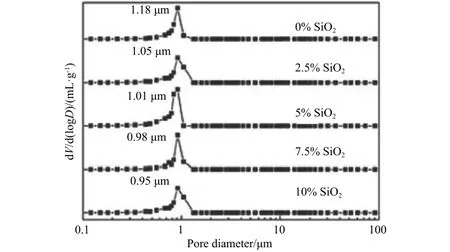

不同SiO2含量多孔Si3N4复相陶瓷的孔径分布如图3所示。可以看出:多孔Si3N4复相陶瓷的孔径小、并呈单峰分布,说明其孔径尺寸均匀,不存在过多的大孔和小孔;孔直径为0.95~1.08 μm;SiO2含量对孔径分布及孔径尺寸没有明显影响。

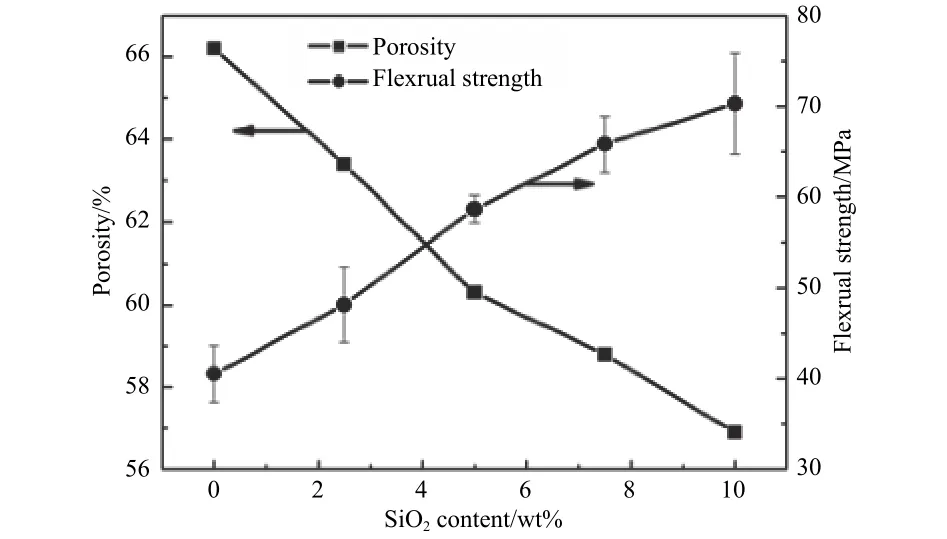

SiO2含量对Si3N4复相陶瓷气孔率和抗弯强度的影响见图4。由图4可知,多孔Si3N4复相陶瓷的气孔率随着SiO2含量的增加而下降,SiO2含量由0增加到10 wt%,气孔率由67%降到57%。这是因为随着SiO2含量的增加,由Si3N4-SiO2-Y2O3-Al2O3形成的液相含量增加,促进了烧结体的致密化进程。另一方面,充足的液相含量促进了Si3N4晶粒的形成与长大,长柱状β-Si3N4的长径比增大,致密度增大,抗弯强度随着添加剂SiO2含量的增加而增大。抗弯强度的范围在33~70 MPa。

图3 不同SiO2含量多孔Si3N4复相陶瓷的孔径分布Fig. 3 Pore size distribution of porous Si3N4 ceramic with different SiO2 contents

图4 SiO2含量对多孔Si3N4复相陶瓷的气孔率及强度的影响Fig. 4 Effect of SiO2 content on flexural strength and porosity of porous Si3N4 composite ceramic

2.4 介电性能

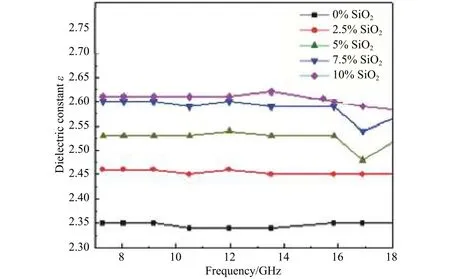

SiO2含量对多孔Si3N4复相陶瓷的介电常数和介电损耗影响分别见图5和图6。可以看出,SiO2含量的增加导致多孔Si3N4复相陶瓷介电常数和介电损耗增大。这是因为,当加入添加剂SiO2时,随着其含量的增加,材料的气孔率降低、致密度提高,介电常数和介电损耗随之而增大。当SiO2含量从7.5%增加到10%时,材料的介电常数增加较少(仅增加约0.02),并且介电损耗角正切略有增加。

材料中的晶界相以及材料本身结构对其介电损耗有不可忽视的影响:材料的介电损耗会随着其内部的晶界相含量的增多而增大,内部结构松散也会使材料的介电损耗大为提高。由2.1节物相分析可知,当SiO2含量为10%,晶界相Y8Si4O4N14已检测不到,有利于材料的介电常数及介电损耗的降低;同时,气孔率的降低以及致密度的提高,可以减少材料的吸水率,也有利于降低介电损耗。

图5 SiO2含量对多孔Si3N4复相陶瓷的介电常数的影响Fig. 5 The effect of SiO2 content on dielectric constant of porous Si3N4 composite ceramic

图6 SiO2含量对多孔Si3N4复相陶瓷的介电损耗的影响Fig. 6 The effect of SiO2 content on dielectric loss of porous Si3N4 composite ceramic

3 结论

本文研究了SiO2添加对多孔BN/Si3N4复相陶瓷结构及性能的影响:

1)经过 1750 ℃、2 h 高温烧结后,α-Si3N4相完全消失,β-Si3N4生成;SiO2含量小于 7.5 wt%时,存在少量的Y8Si4O4N14相;当SiO2含量为10 wt%时,Y8Si4O4N14相已检测不出。

2)未添加SiO2时,β-Si3N4晶粒发育不好,长径比不高;当增加SiO2含量时,长棒状β-Si3N4晶粒出现,交错搭接形成的孔隙均匀分布在基体中,晶粒发育状况良好,有较大的长径比。

3)SiO2含量从0 wt%提高到10 wt%时,多孔Si3N4复相陶瓷的气孔率降低14.9%,抗弯强度提高1.12倍。介电常数增加13%左右,介电损耗保持在 2×10-3~4×10-3,具有良好的介电性能。

综上,当SiO2添加剂含量从0~10 wt%增加过程中,多孔BN/Si3N4复合陶瓷材料的气孔率降低,致密度提高,抗弯强度增大,介电常数增加,介电损耗略有下降,保持良好介电性能。可以采用7.5 wt%SiO2添加来制备防热透波一体化的多孔Si3N4复相陶瓷。