十字形压电振子同型模态振动驱动的平面电机

贺红林,余 九,凌 普,胡聪睿

(南昌航空大学 航空制造工程学院,南昌 330063)

压电超声电机是一种利用逆压电效应将电能转换为机械能的新型压电换能结构,与传统电机相比,超声电机具有响应快、断电自锁,不受磁场干扰、运行噪声低、定位精度高等优点[1–2]。它是现代制造航天器件、新式武器、家用及办公自动化设备不可或缺的重要执行部件,分为旋转型、直线型、单自由度、多自由度等多种形式。平面超声电机因内部存在运动和动力学耦联特征,使其设计复杂、驱动控制困难,故而发展相对迟缓。迄今已推出的平面超声电机有柱杆式、平板式、组合式等型式。国外方面,1998年富川义朗成功设计基于叠层压电陶瓷弯振模态的单足式驻波直线电机,该电机无负荷最大速度为90 mm/s[3]。2006年法国Dembele推出一种尺寸为64 mm×38 mm×2.5 mm的小型3自由度平面电机[4];比利时Vijver研制出一种定位精度为l0 nm的压电3自由度平面工作平台[5]。2012年,Scuor设计出基于超声电机的5自由度定位平台[6]。在国内,2004年李志荣、刘俊标推出圆杆驱动的平面电机[7–8]。2013年王京山推出一种单定子十字正交纵弯夹心换能器结构驱动的平面电机,频率22 463 Hz[9]。2014年严亮研制出单定子平面运动驱动器[10],文献[12]则推出一种双兰杰文振子纵弯复合模态驱动的压电平面电机。总体地看,由于发展时间不长,现已推出的平面超声电机型式还极其有限,电机性能普遍不高。尽管如此,由于这类电机能实现平面运动直接驱动、响应快、出力密度大、定位精密,故在大集成度IC制造、光整加工、显微医学操作等众多领域内有着特殊重要应用前景。综上,为丰富平面电机型式并改善性能,本文推出十字振子驱动的平面电机,该电机具有良好的运动动力特性,有望输出较大速度和动力。

1 电机机理及设计

1.1 振子结构及工作模态

电机振子采用图1所示十字叉构型,由横杆和纵杆组成。在两杆正反面末端位置均设驱动足,杆侧则设置面内激振压电陶瓷片和面外激振压电陶瓷片。选取振子的面外弯振、横杆面内弯振、纵杆面内弯振作为电机工作模态。

图1 平面电机的振子结构及其工作模态

电机利用面外弯振分别与纵杆面内弯振、横杆面内弯振的耦合,分别在横、纵杆驱动足上合成出沿xOz、yOz面行进的椭圆轨迹以推进电机沿x、y向移动而实现平面运动。

1.2 振子压电陶瓷激励配置

针对振子工作模态振型,为其配置图2所示压电极化供电方式。图2(a)表示激励面外弯振的供电配置,图中用正弦信号Usinωt激励面外弯振;图2(b)为激励面内弯振的电信号配置,采用余弦信号Ucosωt激励面内弯振,这就使面内、外弯振响应的相位差为90o。各陶瓷片均沿背离粘贴面方向极化,同时各陶瓷片与振子基体粘结的电极均接地,以避免短路。为增强各工作模态的振动幅度,将各陶瓷片(PZT)尽量贴在弯振模态波峰(谷)处。

图2 振子上压电陶瓷的极化及其供电配置

1.3 电机驱动机理

图3给出了振动在一个振动周期(T)内推动动子运动的情形,具体如下。

图3 振子在一个振动周期内运动

在T/4~T/2内,横杆由面外最大后弯状态弯成面零弯状态,使其驱动足不与动子接触;横杆由面内零弯状态弯成面内最大下弯状态,使驱动足由A2行至A3。纵杆由面外最大前弯状态弯成面外零弯状态,使其驱动足保持与动子接触,纵杆由面内零弯状态弯至最大左弯状态,使驱动足由B1行至B2,推动动子再左移一步。

在2T/4~3T/4内,横杆由面外零弯状态弯成面外最大前弯状态,使其驱动足与动子接触;横杆由面内最大下弯状态弯回到面内零弯状态,使驱动足由A3行至A4,推动动子上移一步。纵杆由面外零弯状态弯成最大后弯状态,使其驱动足与动子脱离;纵杆由面内最大左弯状态弯成面内零弯状态,使驱动足由B3行至B4。

在3T/4~T内,横杆由面外最大前弯状态弯成面外零弯状态,使其驱动足仍与动子接触;同时,横杆由面内零弯状态弯成面内最大上弯,使驱动足由A4行至A1,推动动子再上移一步。纵杆由最大后弯状态弯成面外零弯状态,使其驱动足仍与动子分离;纵杆则由面内零弯状态弯成面内最大右弯状态而使驱动足由B4行至B1。

1.4 频率一致性设计

在厘定电机振子尺寸时须首先保证各工作模态频率接近。为此,有必要先借助灵敏度分析法以明确振子尺寸对工作模态频率的影响。振子的结构尺寸频率灵敏度定义为

式中:∆p表示尺寸微小变化量,f、f′分别对应尺寸微变前、后的模态频率。针对图1(a)所注尺寸,利用式(1)算得其频率灵敏度如图4。

图4 振子结构尺寸的频率灵敏度

可见,各频率对尺寸A的变化均较敏感且灵敏度接近;尺寸B对面内弯振影响较大但对面外弯振影响较小;尺寸C与尺寸B恰好相反;D、R对频率影响较小。根据上述结果规划出振子优化变量,并设定工作模态频率一致为目标,从而优化出振子尺寸如表1。

如图1(b)、图1(c)、图1(d)所示,优化后尺寸对应的三相频率分别为 30 971 Hz、31 031 Hz、31 069 Hz,最大频差98 Hz,不超过模态频率的0.32%,频率一致性良好。振子三相模态振型纯正,有利于振子振动响应控制。

表1 十字型振子的优化尺寸

2 振动特性仿真

2.1 机电耦合分析建模

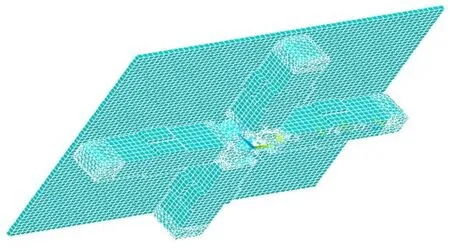

十字结构的解析法动力学建模困难,为此利用ANSYS建立其机电分析模型。建模时,因对振子基体只需考虑机械应变,故用SOLID185单元对基体进行网格化,为模拟压电陶瓷的机电耦合行为,采用SOLID226多场耦合单元对压电陶瓷建模。基体与PZT间的粘结则通过基体和压电片接触单元间的自由度绑定来模拟。图9中振子模型为振子的FEM模型。

2.2 振子的频响特性

如果振子存在高值干扰模态,则会导致电机无法正常工作。频响分析可判定干扰模态的存在性并大致观测其强度,并为分离干扰模态、修正工作振型提供依据。对振子模型施加250 V简谐电压,将分析频区设在30 kHz~32 kHz内,启动ANSYS谐响应模块,仿真出驱动足幅频特性如图5。

图5 驱动足的振动位移频响特性曲线

可见,当驱动频率为31 kHz时,驱动足在x、y、z向均出现共振或近共振,这进一步表明振子工作模态频率的一致;另外,在以31 kHz为中心的较宽频区内,驱动足沿切(x或y)向、法(z)向均只出现单个峰值,这说明在工作模态附近没有干扰模态;还看到,在30.6 kHz~31.4 kHz的较宽频段内驱动足具有较好的振动调节特性。

2.3 驱动足位移响应

仅当驱动足振幅达微米级时,才能通过界面间摩擦将振动转换为动子宏观移动。通过瞬时动力学分析,可求取驱动足的响应、运动特性。为此,将250 V、30 127 Hz的电信号施加到振子模型并启动ANSYS瞬态求解器,求得了驱动足响应如图6。

图6 驱动足的瞬态振动位移响应

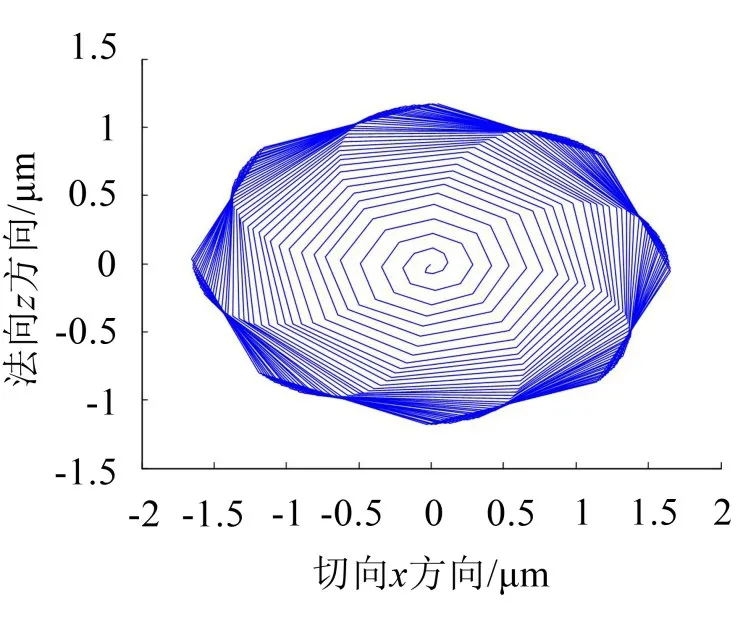

可见,振子面内、外工作模态均被有效激励,驱动足产生了微米级振动且其x、y、z向振幅分别达1.6 μm、1.6 μm、1.2 μm。图7为驱动足沿xOz面运动轨迹。可见,在驱动足确沿椭圆运动且椭圆轨迹呈扁平状、驱动弧较大,故电机可望得到较好性能。

图7 驱动足上质点的椭圆行进轨迹

2.4 驱动足振动调节特性

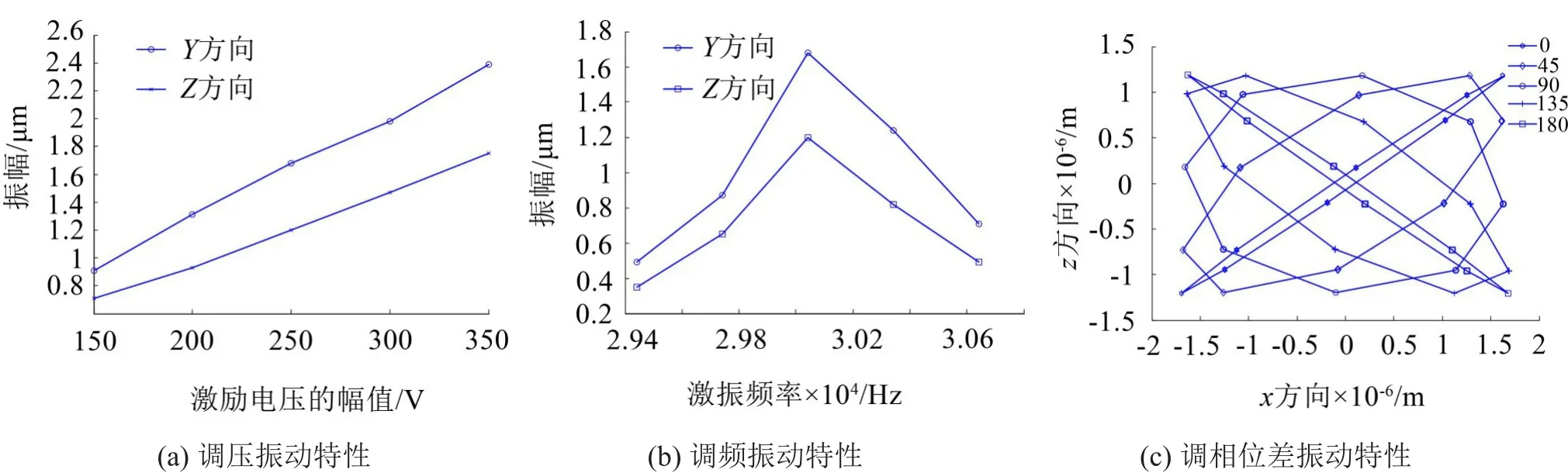

考虑到电机采用简谐信号驱动,故分别就驱动电压、频率、相位差对驱动足运动特性的影响进行分析。首先在振子模型上施加不同幅值的驱动电压,得到了驱动足调压特性如图8(a)。可见,驱动电压与驱动足振幅呈现一定线性关系。当增大电压时,则驱动足切向、法向振幅均增大。

以频率不同的驱动信号激励振子,得到驱动足调频振动特性如图8(b)。可见,当驱动频率低于模态频率时,增大驱动频率则电机振幅增加,但当驱动频率高于模态频率时,增大频率却使振幅快速下降,这是因驱动频率与模态频率不等时,驱动足产生差拍现象,拍频率恰为驱动频率与模态频率之差,差拍导致驱动足振幅减小。

改变激励信号的相位差,得到相位差调节特性曲线如图8(c)。可见当相位差为90o时驱动足轨迹规范椭圆;相位差为45o时,轨迹变为扁椭圆;相位差为0o时,轨迹退化为斜线。这表明,若以调相差法调节电机速度,相位差的调节范围只能控制90o附近区域内,否则电机无法正常工作。

3 电机机械输出特性

3.1 电机整机建模分析

利用ANSYS建立了兼能表征振/动子摩擦接触以及振子机电耦合的整机模型如图9。

图8 电机振动调节特性

图9 电机定/动子接触与整机分析模型

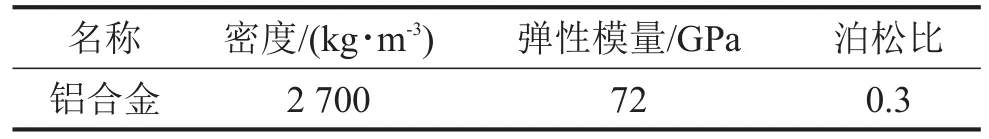

ANSYS处理接触问题时,采用接触单元和定义接触对的方式求解接触行为,其接触分为刚-柔接触和柔-柔接触,而接触方式则分点-点、点-面、线-面、面-面接触等。鉴于驱动足与动子的接触特性,视其为柔-柔接触意义下的面-面接触。整机建模时,采用SOLID185对动子进行网格化,动子材料设定为铝合金,相关材料参数见表2,动子的接触部位采用接触单元TARGE170划分,摩擦系数设为0.17;驱动足顶部位采用CONTA174接触单元划分网格。

表2 铝合金的材料属性

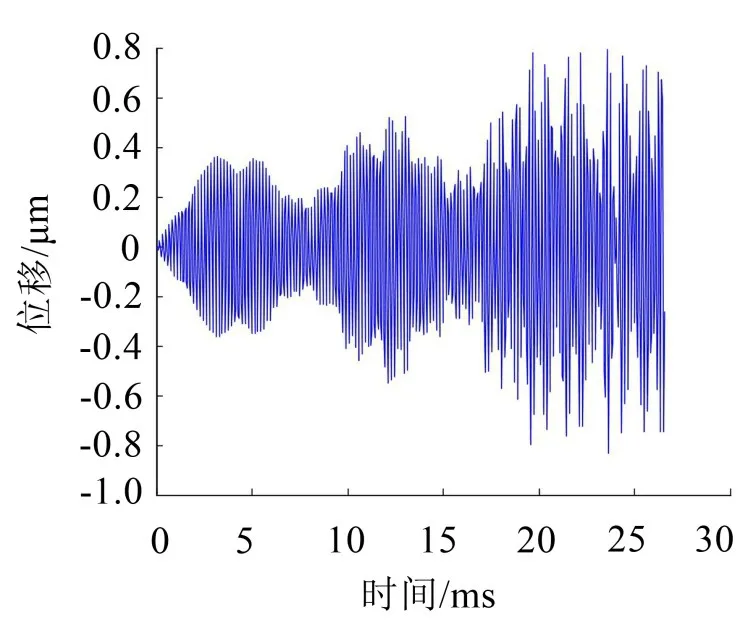

以250 V、30 127 Hz电信号激励振子,且在振子螺纹通孔处施加固定约束并在动子表面施加100 N预紧力,求解得动子的运动位移,对动子位移数据进行高阶傅里叶插值,再对插值函数进行求导得到动子的运动速度如图10。

图10 动子速度-时间曲线

可见,由于启动时振子的振动,动子在正方向有一个速度,而稳定后,动子的速度基本上随着时间的增加而向负方向增加,在25 ms时动子运动速度达到50 mm/s。

3.2 电机速度调节特性

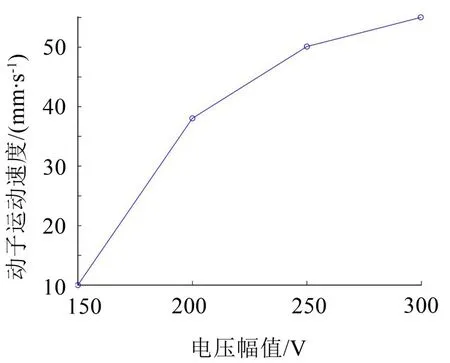

根据压电电机理论可知,驱动足振幅直接影响电机速度,为获取电机运动和动力特性,先以不同幅值的电压激励电机,得到调压特性曲线如图11。

可见,电机速度与电压幅值正相关,但当电压增至一定值时,速度增长率却出现一定下降。所以调压法的电机调速范围是相对有限的。

图11 电机速度与驱动电压之间关系

改变驱动信号的驱动频率,得到如图13所示调频特性曲线。可见,速度与驱动频率间呈现强烈的非线性关系,当驱动频率远离工作模态频率时,电机速度急剧下降。为分析其原因,提取驱动频率为30 kHz时的驱动足法向振动,得到图12的结果。可见当驱动频率远离电机最适驱动频率时,电机出现“差拍”现象,导致驱动足振幅下降严重,严重影响了电机运行效果。

图12 频率30 000 Hz时的驱动足法向振动

图13 电机速度调节特性(°)

改变驱动信号的相位差,得到如图13所示调相位差特性曲线。可见,随相位差的增大,电机速度先增后减,当驱动相位差为90o时,电机出现最大速度。改变电机的预紧力,得到如图13所示调预紧力特性曲线。可见,随预紧力的增大,电机速度先增后减。所以,在设计电机时须设法探得最佳预紧力,保证电机能高效、稳定地运转。

4 电机装配结构设计

图14为电机装配结构,该电机由振子、动子、支座等组件构成。由于振子的十字交叉处恰为各工作模态的公共节点,故选定该点作为振子夹持固定点。

图14 平面电机的装配结构

这种固定方式对电机的工作模态振型产生的影响最小。考虑到振子需做面外弯振,为防止驱动足触碰支座底板,振动装配时用橡胶垫将其垫高2 mm~3 mm。该橡胶垫同时还作为电机预紧力施加件。动子的下表面与振子驱动足接触,同时与顶部盖板通过滚珠构成滚动副连接。电机通过螺栓和弹性垫圈调节定/动子间界面的预紧力。该装配结构能够保证电机动子具有两个方向的平面运动。

5 结语

(1)提出十字形压电振子谐振驱动的平面电机新原理,选定振子的面外弯振、面内纵杆弯振、面外横杆弯作为工作模态驱动电机的平面运动。

(2)给定了振子压电极化供电配置模式,得到振子尺寸为60 mm×60 mm×7.8 mm,设计出电机结构。

(3)建立了振子的机电耦合分析模型,模拟出其纵、横杆驱动足的两相椭圆轨迹,验证了电机原理。当驱动电压为250 V时驱动足沿x、y、z向振幅达1.6 μm、1.6 μm和1.2 μm,满足动子驱动要求。

(4)构建出电机振子/动子的界面接触模型及整机分析模型。电机在250 V激励时的速度可达50 mm/s。仿真得到电机调压、调频、调相位差速度特性。

(5)该电机能输出较大动力和速度,应用前景广阔。