DPF内颗粒沉积特性分析

蒲云飞 孟忠伟

(1-成都航空职业技术学院汽车工程学院 四川 成都 610100 2-西华大学汽车与交通学院汽车测控与安全四川省重点实验室)

引言

柴油机由于具有较高的热效率、较好的经济性以及较低的CO2排放等优点而广泛应用于运输业中,但是其颗粒物排放量大,对环境造成严重污染[1]。严格的排放标准要求有效可靠的技术以减少颗粒物排放[2]。从控制技术上,仅靠柴油机机内净化和改善燃油品质已难以满足目前的排放标准[3]。满足当前排放法规的柴油机普遍采用后处理技术,未来更严格的排放法规将对后处理技术提出更高的要求[4]。

柴油机颗粒捕集器(diesel particulate filter,DPF)是降低柴油机排气颗粒物的重要设备[5],也是目前后处理技术中商业应用前景最好的设备之一[6]。其中,壁流式DPF由于其交错式结构,具有极高的捕集效率(物理捕集柴油机颗粒[7],颗粒捕集效率常常高于95%[8])而得到广泛应用。

高性能的DPF要求具有低过滤压降以及最小的再生频率,而过滤压降及再生过程与颗粒的沉积特性密切相关。因此,通过研究DPF内颗粒的沉积特性,达到提高过滤及燃烧性能的目的。

本文分析了DPF内颗粒沉积特性的相关研究,包括过滤压降、颗粒堆积密度、颗粒沉积过程(包括颗粒层的厚度、结构、分布以及颗粒的沉积过程等)以及灰分沉积的影响等。

1 颗粒沉积特性

1.1 过滤压降

DPF过滤时,柴油机颗粒物在DPF内部沉积量增加,过滤压降逐渐升高,使得排气阻力增大,导致发动机缸内燃烧恶化,柴油机动力性和经济性受到严重影响。当过滤压降达到一定数值(一般规定柴油机的排气背压小于16 kPa),DPF就需进行再生。只有降低DPF的过滤压降,DPF才能进行连续捕集。

DPF的过滤压降主要由6部分组成:排气通过颗粒层和壁面时产生的压降、入口孔道和出口孔道沿程压降、孔道入口收缩和孔道出口扩张产生的压力损失等[9]。

已有文献对影响DPF过滤压降的众多因素展开了研究。不仅是过滤材料,过滤体的长度、直径、壁厚、孔目数、微孔孔径以及孔隙率等结构参数也影响DPF的过滤压降[10]。当柴油机运行时,其运行参数如排气温度、排气流量、颗粒加载量等的提高,会增加DPF的过滤压降[9]。使用DOC+催化型DPF的连续再生方式,排气温度升高,过滤压降先略有增大,后明显降低[11];在深床过滤阶段,过滤压降迅速增大。但随着再生时间的延长,过滤压降随之减小[12]。再生后,DPF中会有灰烬沉积,导致深床过滤阶段的过滤压降显著增加[13]。此外,DPF含水率降低时,过滤压降降低[14]。

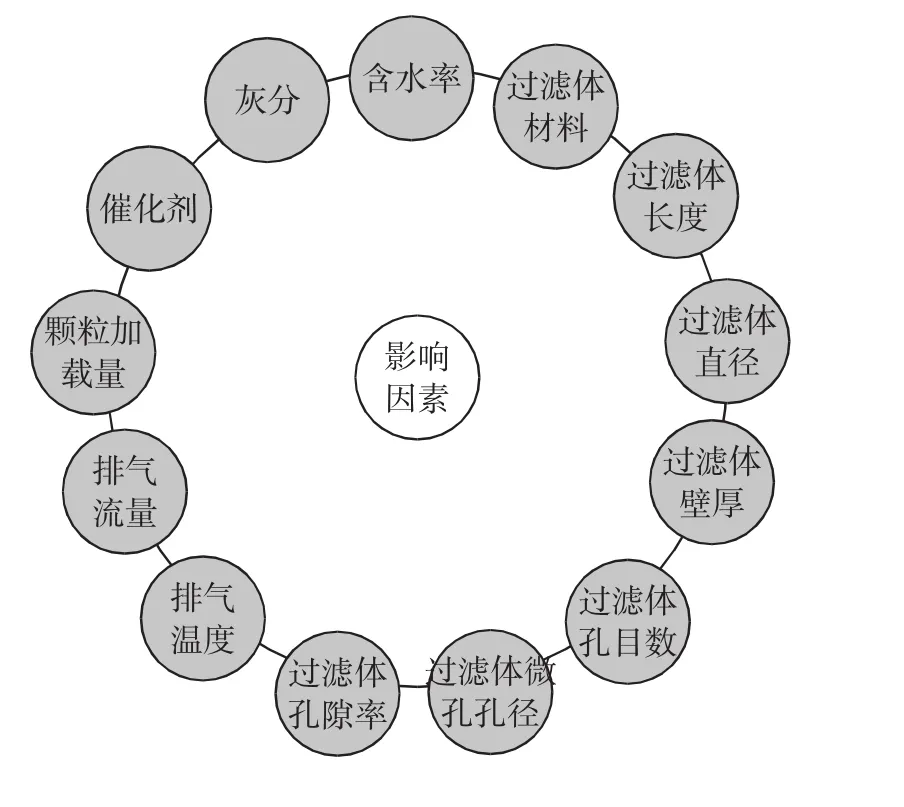

综合上述文献,影响DPF过滤压降的因素如图1所示。因此,降低DPF过滤压降,提高DPF的使用时间和使用里程,应从DPF自身以及工作环境等2个方面进行优化。其中,灰分的沉积是不可逆的,需减少深床过滤阶段的灰烬沉积量,从而降低过滤压降。

图1 过滤压降的影响因素

1.2 颗粒堆积密度

DPF进行再生可以有效降低过滤压降,但其再生时的燃烧性能会受到颗粒沉积时堆积密度的影响。已有文献表明,柴油机颗粒堆积密度分布在一定范围内。目前,在数值研究DPF再生时,通常将堆积密度设定为某一固定值。

在通过实验方法获得颗粒堆积密度方面,Shende A.S.等人[15]在利用实验台架以及自行建立的一维二层模型研究催化型DPF的过滤与氧化特性时,得到颗粒堆积密度为65~99 kg/m3。Konstandopoulos A.G.等人[16]在研究DPF捕集颗粒物的颗粒沉积显微特性时,得到颗粒堆积密度为40~135 kg/m3。Koltsakis G.C.等人[17]通过实验测量以及模型模拟获得颗粒堆积密度及渗透系数时,得到颗粒堆积密度为25~100 kg/m3。Triana A.P.等人[18]在研究 DOC、DPF 的过滤压降以及再生特性时,通过实验以及模拟计算,得到颗粒堆积密度为11~128 kg/m3。Stratakis G.A.等人[19]在研究DPF的过滤压降以及催化氧化时,使用SEM分析,得到颗粒堆积密度为93.6 kg/m3。孟忠伟利用二维激光位移传感器测得,随过滤速度的增大、颗粒粒径减小以及SOF含量的增加,堆积密度增加,分布在100 kg/m3以下的范围内[20]。Zhongwei Meng等人[21]通过实验测得碳黑 SB250、碳黑SB4A、碳黑CBFW200、碳黑Printex-U以及DK4A柴油机的颗粒堆积密度分别分布在 160~327 kg/m3、88~242 kg/m3、78~118 kg/m3、70~92 kg/m3以及 75~105 kg/m3。

在通过模型计算方法获得颗粒堆积密度方面,Huynh C.T.等人[22]使用一维模型研究催化型DPF的过滤与再生特性时,在模型中预估的颗粒堆积密度为 117~137 kg/m3。Haralampous O.等人[23]利用模型研究DPF内部颗粒层的温度梯度时,得到的颗粒堆积密度为 75 kg/m3。Konstandopoulos A.G.等人[24]在研究DPF瞬态负载变化、再生与衰老时,得到的颗粒堆积密度为 91、97、110 kg/m3等。Opris C.N.等人[25]利用2-D模型研究DPF反应动力学和再生特性时,得到的颗粒堆积密度为998~1 050 kg/m3。

在利用数值研究方法选取颗粒堆积密度方面,唐君实等人[26]在研究来流参数对DPF热再生过程的影响时,选取的颗粒堆积密度为136 kg/m3。姜大海等人[27]在研究柴油机颗粒捕集器再生时机时,选取的颗粒堆积密度为136 kg/m3。Bensaid S.等人[28]在利用数值模拟研究DPF的过滤与再生时,选取的颗粒堆积密度为100 kg/m3。Versaevel P.等人[29]在对比研究DPF实验与模拟时,选取的颗粒堆积密度为140 kg/m3。

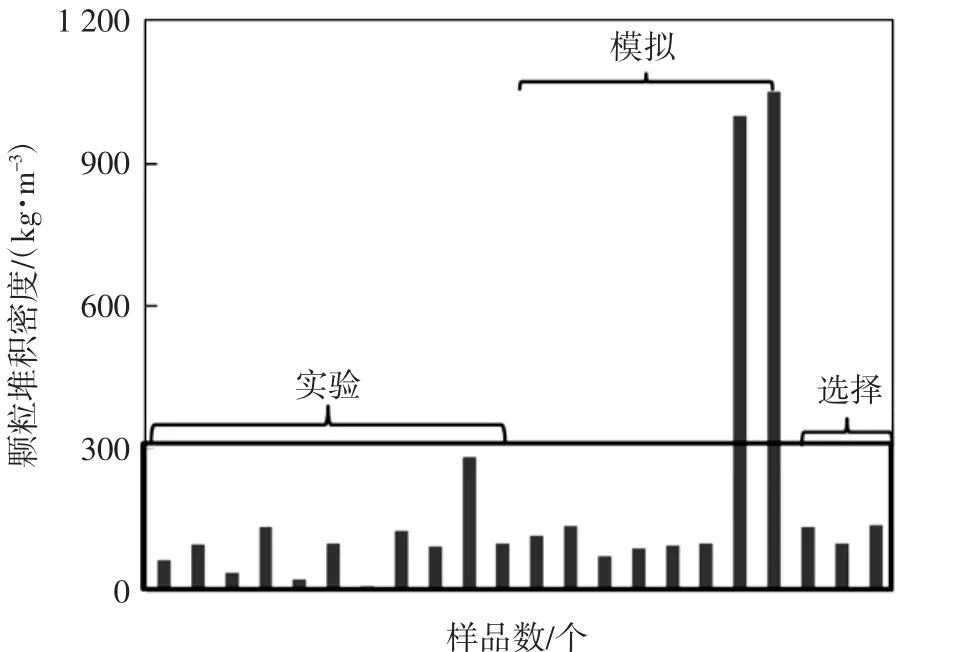

在上述文献中,DPF颗粒堆积密度范围为11~1 050 kg/m3,其分布如图2所示,大部分集中分布在300 kg/m3以下的范围内。

图2 颗粒堆积密度分布

1.3 颗粒沉积过程

过滤压降与DPF内颗粒沉积过程密切相关,通过研究颗粒沉积过程,可理解过滤压降的变化过程。

在研究DPF颗粒沉积过程的过滤机制方面,Masoudi M.等人及Murtagh M.J.等人基于实验中的过滤压降曲线,把过滤过程分为3个阶段:深床过滤阶段、过渡阶段和表面过滤阶段[30-31]。

在研究颗粒层的分布方面,Bensaid S.等人通过模型计算得到颗粒在通道轴向方向的沉积分布与气流流场一致[32];同时,Bensaid S.等人通过FESEM观察发现,颗粒沉积厚度在轴向通道内分布不均匀,在通道中间处最小;此外,根据气流在通道入口处的分布发现,颗粒沉积过程受通道径向位置的影响很大[33]。

在研究DPF颗粒的沉积过程方面,Karin P.等人通过显微镜观察DPF横截面和表面,观察到颗粒沉积从深床过滤过渡到表面过滤,并且DPF表面微孔与柴油机颗粒物的深床过滤密切相关。在再生时,颗粒层先被氧化燃烧,沉积在微孔里的颗粒物最后燃烧[34]。因此,DPF的颗粒捕集和氧化过程强烈依赖DPF表面孔隙的微观结构。Daido S.等人及Choi S.等人通过CCD照相机和显微镜直接观察了颗粒的沉积过程。通过过滤压降曲线,可以确定3个过滤阶段的时间,对应的可视图像被记录下来[35-36]。在过渡阶段,众多的颗粒沉积在DPF微孔周围并向外扩散至通道的其余部分。这可能是由于颗粒最初沉积在微孔中,最终形成颗粒“丘陵”[36]。孟忠伟利用激光位移传感器研究了颗粒沉积厚度随时间的变化关系。基于颗粒沉积厚度,将典型的3个过滤阶段中的过渡阶段分为长树阶段和搭桥阶段[37]。同时,过滤压降随颗粒层厚度的增加也呈现典型的3阶段变化关系[20]。

在研究颗粒层的过滤效率方面,Yang J.等人利用实验室产生的颗粒物研究了单通道DPF的过滤效率。结果表明,DPF对粒径在80nm以下以及200 nm以上的颗粒有极高的捕集效率。将实验结果与格子玻尔兹曼(LBM)模拟进行对比,显示出良好的一致性,只是模型预测的捕集效率高于实际DPF[38]。

此外,基于格子玻尔兹曼方法,Yamamoto K.等人模拟研究了颗粒物的流动、沉积过程,并利用X射线CT图像研究了颗粒的沉积过程。结果表明,过滤压降的分布取决于非均匀孔隙结构,在高的排气背压下,气体流动在很大程度上改变了颗粒物的沉积量[39]。

1.4 灰分沉积对过滤压降的影响

DPF在长时间工作后,灰分的积累会直接影响过滤压降,导致DPF工作性能恶化。灰分来源于润滑油添加剂、燃油添加剂、发动机磨损以及所有受排气系统腐蚀的部件的衍生物等,其中,润滑油添加剂是灰分的主要来源[40]。

Liati A.等人利用扫描电子显微镜和透射电子显微镜详细分析了柴油机灰分的成分。结果表明,灰分中包含氧、硫、钙、磷、锌、镁、铝、硅以及铁等元素[41]。

Liati A.等人对比分析了DPF有无添加燃油添加剂的灰分沉积方式。结果表明,未添加燃油添加剂的DPF,灰分主要集中在DPF的出口处,沿过滤通道的轴向方向有少量的灰分沉积在DPF表面;添加燃油添加剂的DPF,有一半以上的过滤空间填满了灰分(在DPF下层部分)[42]。

Sappok A.等人比较了颗粒加载时有无灰分的过滤压降,以探究灰分对过滤压降的影响程度。结果表明,在有大量灰分沉积条件下的过滤压降远大于无灰分沉积[43]。

Bollerhoff T.等人提出了一种新的双层过滤壁面技术,证实在DPF表面涂敷一层致密过滤介质后,可有效减少颗粒物在深床过滤阶段的沉积量,降低过滤压降[44]。在洁净的DPF上沉积一定量的灰分,也能达到相同的效果[45]。

通过优化DPF,可减少灰分在深床过滤阶段的沉积以及达到类似双层过滤壁面技术的效果,如图3所示。

图3 洁净DPF与含灰分DPF的颗粒沉积对比

2 结论

本文分析了DPF内颗粒沉积特性的相关研究,包括过滤压降、颗粒堆积密度、颗粒沉积过程以及灰分沉积对过滤压降的影响。研究结果表明:

1)过滤压降受DPF过滤材料、结构参数、运行参数、催化涂层、灰分沉积以及含水率等因素的影响,为降低过滤压降,应从DPF自身以及工作环境等2个方面进行优化。

2)颗粒堆积密度主要分布在300 kg/m3以下的范围内,并受过滤速度、颗粒粒径、SOF含量等因素的影响。

3)通过模拟或观察颗粒的沉积过程以及颗粒层的厚度、结构、分布等,得到过滤压降随过滤时间、颗粒层厚度的增加呈现典型的3阶段变化关系。

4)洁净的DPF上沉积一定量的灰分,有类似双层过滤壁面技术的效果,可降低过滤压降,但灰分过量后,过滤压降远大于无灰分沉积时。