基于动态参考的钢轨轮廓失真校准方法

李艳福,刘宏立,马子骥,王 超

(湖南大学 电气与信息工程学院,湖南 长沙 410082)

随着我国轨道交通的快速发展,与之相适应的高精度轨道质量动态检测技术成为实现铁路运输安全的重要保障[1]。钢轨廓形检测在轨道质量检测中占有重要地位,其检测结果可直接反映钢轨断面几何形态,为线路养护维修提供科学依据[2]。

目前的车载钢轨轮廓动态检测系统多基于机器视觉技术,由一台或多台摄像机和线激光器组成[3-4]。激光平面垂直于轨道纵轴(列车行驶方向),与钢轨横截面重合,在钢轨表面形成一条包含钢轨轮廓信息的光条曲线。摄像机与激光平面成一定夹角,采用激光视像技术或激光位移技术,提取光条曲线坐标。

车体运行过程存在轨道不平顺和轮对磨损,轮轨相互耦合作用下车体会发生多自由度高频随机振动[5-7]。当振动使激光平面不再垂直于轨道纵轴时,轮廓曲线会发生旋转、拉伸等仿射失真,严重影响钢轨轮廓的检测精度[8-11]。

针对曲线仿射变换后的校准问题,现有方法主要为基于特征点匹配的方法和基于区域的方法[12]。前者主要是找到测量轮廓与参考轮廓间3对及以上一一对应的特征点(角点、直线的交点、曲率最大点等),利用这些特征点建立方程确定仿射变换的6个参数[13];后者通过使用傅里叶描述子、小波描述子、独立元分析等描述闭合曲线的轮廓形态信息[14-16]。由于测量钢轨轮廓曲线为开曲线,且轮轨振动下每幅轮廓曲线的覆盖范围不完全一致,所以仿射校准主要采用寻找匹配特征点的方法。

钢轨在实际生产过程中,断面几何形态与标准轮廓CAD模型存在一定范围的生产误差。将标准轮廓作为校准参考时,由于参考轮廓(标准轮廓)与测量轮廓形态并不完全相符,造成校准后的轮廓不能完全与实际轮廓形态吻合,从而影响轮廓振动误差的准确消除。

本文通过分析仿射失真轮廓、测量正常轮廓与标准轮廓的特点,指出测量正常轮廓更适合作为曲线校准时的参考轮廓,并在此基础上提出一种基于动态参考的钢轨轮廓失真校准方法。结合实际线路形态通过人工辅助手段构建作为校准模板的参考轮廓;通过在参考轮廓与待校准轮廓轨腰曲线上分别构造凸壳,依据面积仿射不变性提取对应的特征点对,实现仿射参数的求解;把校准后的轮廓与标准轮廓进行比对,获取轨头磨耗信息;最后,针对我国铁路线上主要使用的60 kg/m钢轨进行模拟振动影响下的失真轮廓校准试验。

1 轮轨振动分析

1.1 轮轨振动形态及其对廓形检测的影响

该部分内容可参考文献[11]相关内容,此处不再赘述。

1.2 其他振动要素对廓形检测的影响

1.2.1 振动幅度和频率的影响

钢轨在列车作用下的动位移一般为1~5 mm,远小于摄像机的成像范围。激光传播速度快,轮廓提取在一瞬间即可完成。因此,轮轨振动幅度和频率不会对廓形检测造成严重影响。

1.2.2 振动加速度的影响

文献[17]规定车体最大加速度横向为0.5g,垂向为0.7g,车载检测设备的抗振等级一般为10g~20g(10~1 000 Hz),满足铁路测试环境要求。因此,轮轨振动加速度也不是廓形检测误差的主要来源。

与各振动要素相比,引起钢轨廓形失真的点头和摇头振动是检测误差的主要来源。在计算廓形参数时,常规方法通过拟合测量轮廓轨腰双圆心,并与标准轮廓轨腰双圆心进行对位来实现轮廓配准[18]。失真后的轮廓形态发生了改变,已无法使用常规方法与标准轮廓进行准确配准。因此,预先通过合适的方法对失真轮廓进行校准,使其恢复正常形态,是提高钢轨廓形动态检测精度的关键。

2 参考轮廓构建

2.1 钢轨轮廓结构

我国标准60 kg/m钢轨轮廓断面结构分析见文献[11]相关内容,此处不再赘述。

2.2 参考轮廓的构建

考虑到所提方法上车使用的可行性和区间线路钢轨磨耗程度的一致性,每次正式检测前,在当天作业区间的首、中、尾段,通过手持磨耗尺静态测量的方法,分别提取1个实测正常轮廓来结合构造失真校准时的参考轮廓。

假设共提取到c幅测量正常轮廓。通过常规方法将他们与标准轮廓进行预配准,任意选取一幅配准后正常轮廓作为原始参考轮廓,通过多幅配准后轮廓特征点的统计平均与特征区域的点集映射对原始参考轮廓进行改造,最终构建出符合实际钢轨曲线特征的参考轮廓。特征点仍为轨颚点A与轨底双直线交点E,特征区域仍为轨腰区,两者的定位与点集映射方法均与文献[11]一致。

假定原始参考轮廓为第p幅正常轮廓,轨腰区第t个点的坐标为(ywmpt,zwmpt),t=1,2,…,n,n为轨腰区点的总数,向其余(c-1)幅正常轮廓做水平映射,通过样条插值得到相应位置的响应点横坐标ywrqt,q=1,2,…,c,q≠p,两个点的y向坐标差即为该点相对于参考轮廓映射点的水平位移量。最终迭代出的参考轮廓轨腰区第t个点的坐标为

(1)

3 基于迭代凸壳的轮廓失真校准

3.1 仿射变换及仿射不变性

取仿射变换前后轮廓曲线上对应的点(yi,zi)和(yi′,zi′),则有

(2)

仿射变换有许多重要性质,涉及仿射不变量推导的一些特性列举如下:

(1)仿射变换后目标图像的面积V′等于仿射变换前的面积V乘以仿射矩阵A的行列式,即V′=VdetA;

(2)平行线在仿射变换后仍然平行;

(3)共线的点仿射变换后仍然共线。

由此可以得出3个仿射不变量:

(1)两条封闭曲线所围面积之比;

(2)平行线段长度比;

(3)共线点所分割的线段长度之比。

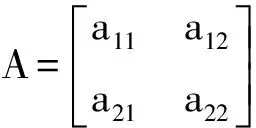

3.2 凸壳及其特性

凸壳就是能包含平面上所有点的最小凸多边形[19-20],一个二维[0,1]空间中的离散点集及其对应凸壳如图1所示。由图1可知,凸壳包含了轮廓曲线的绝大部分特征点;当原始点集的某一部分发生删减或增加时,凸壳也仅在该区域受到影响,整体形状不会发生大的改变;有相同凸壳参考图和目标图表示的未必是同一物体,需利用凸壳内的其他特征点实现物体的准确识别和配准。

图1 二维空间离散点集及其对应凸壳

3.3 基于迭代凸壳的钢轨轮廓失真校准

在使用过程中,钢轨轨头踏面和轨侧部分直线区域会与轮对接触发生磨损,其余部分不与车轮接触,因此特征点对只能在非磨损区搜索。由于鱼尾板或护轨遮挡,轨道接头或道岔区域的特征点被掩埋。考虑到该区域只占线路长度的很小一部分,相应无效轮廓会在系统预处理环节剔除。

基于上述分析,本文依据封闭区域的面积仿射不变性,提出一种基于迭代凸壳的钢轨轮廓失真校准方法:在参考轮廓与测量轮廓轨腰曲线上分别构造凸壳,实现多个特征点对的快速提取;在凸壳上任取两点,与轨颚、轨底两特征点组成4个三角形,用其中1个三角形与其余3个三角形的面积比值构造仿射不变特征向量;得到参考轮廓与测量轮廓轨腰区全部特征向量后,两两比较其一致性,并采用投票机制确定最终特征点集;在轨腰曲线上去除已确定的特征点,然后重复上述步骤对轨腰凸壳进行迭代更新来寻找新的特征点,从而扩展原始特征点集的数量,直至不能找到新的特征点,再对所有特征点通过最小二乘拟合得到最优仿射参数,完成对失真轮廓的精确校准。算法流程如图2所示。

图2 轮廓校准流程

3.3.1 轮廓预对准

本部分内容参考文献[11]相关内容,此处不再赘述。

3.3.2 构建轨腰凸壳与仿射不变特征向量

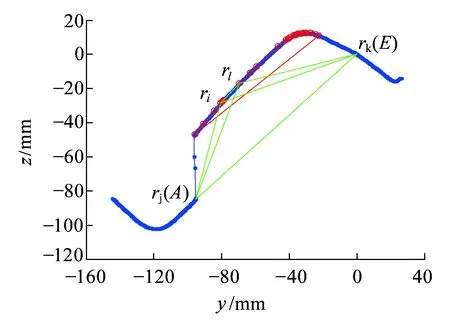

失真轮廓轨腰区构建的凸壳如图3中红色实线所示,圆圈即为凸壳顶点。取凸壳上任两点ri、rl与两特征点rk(轨底特征点E)、rj(轨颚点A)构建凸四边形,如图3中绿色虚线所示。由图3可知,4个顶点中任意3点不共线。

图3 轨腰凸壳及凸四边形

假设4个顶点的坐标依次为(yi,zi)、(yl,zl)、(yk,zk)和(yj,zj),则4个三角形面积分别为

(3)

由于参考轮廓也通过实测获得,所以ri、rl在参考轮廓上也可能有对应的点ri′、rl′,与配准特征点rk′(点E′)、rj′(点A′)联立构建的4个三角形分别为Silk′、Silj′、Sikj′和Slkj′。

根据仿射变换特性

(4)

建立面积仿射不变特征向量

(5)

4个顶点依次对应时有

I=I′

(6)

3.3.3 轮廓粗校准

由于表面噪声影响,两个特征向量并不完全相等,存在一定的误差。设定误差阈值T,当‖I-I′‖≤T时,认为两个特征向量满足一致性,ri与ri′、rl与rl′一一对应。试验中,T=0.001。

为消除偶然匹配误差的影响,采用投票机制确定最终的特征点集。设定二维数组P(u,v)=0,其中u、v分别为参考轮廓和测量轮廓轨腰凸壳顶点在原始轮廓数据集中的最大编号,则有

if‖I-I′‖≤T

(7)

所有特征向量比较完成后,取P(u,v)每一行的最大值max(Pi),i=1,2,…,u。若max(Pi)>0,则该值所在的行和列的编号就是参考轮廓和失真轮廓匹配的一对特征点编号。扫描一次后,可得到所有匹配特征点。对匹配点集进行重复性检验,得到两个轮廓间唯一正确对应的特征点集,利用最小二乘法求得仿射参数,实现轮廓初次粗校准。

3.3.4 轮廓细校准

除绝大部分分布于初次粗校准时的轨腰凸壳外,还有少量特征点可能存在于轨腰剩余点集中。为求得最优仿射参数,本文对轨腰凸壳进行动态重构,通过去除参考轮廓和失真轮廓旧的凸壳顶点并重新构造凸壳,实现轨腰凸壳与仿射不变特征向量的更新,从而扩展特征点集数量,实现轮廓精细校准。

对图3进行两次构造凸壳,搜索到的特征点如图4所示。

(a)第一次构造凸壳搜索到的轮廓特征点集

(b)第二次构造凸壳搜索到的轮廓特征点集图4 轮廓间特征点集的迭代搜索

4 试验

4.1 试验设置

4.1.1 试验平台

室内仿真试验平台如图5所示,取一段长1 m、表面有锈蚀、与现场钢轨反光特性相似的60 kg/m钢轨作为测量对象。采用英国ZSY高精度激光二维位移传感器进行轮廓数据采集,其竖直测量范围175~425 mm,水平测量范围115~230 mm,线性度0.1%,分辨率640点/轮廓,采样频率一般为250轮廓/s,最高可达1 800轮廓/s,抗振等级20g(10~1 000 Hz)。传感器固定于工字滑台上,通过电机牵引进行往返动态测量,轮廓配准算法在Matlab平台运行。

图5 室内仿真试验平台

4.1.2 试验数据采集

由于测量钢轨较短,在光平面与该段钢轨纵向垂直时,任取一位置采集1幅测量正常轮廓,作为校准时的参考轮廓。通过随机移动和旋转钢轨模拟车体点头或摇头振动对检测数据的影响,采集20幅不同姿态的失真轮廓,用钢轨磨耗尺对相应位置的垂直和水平磨耗进行测量。

4.2 试验比较

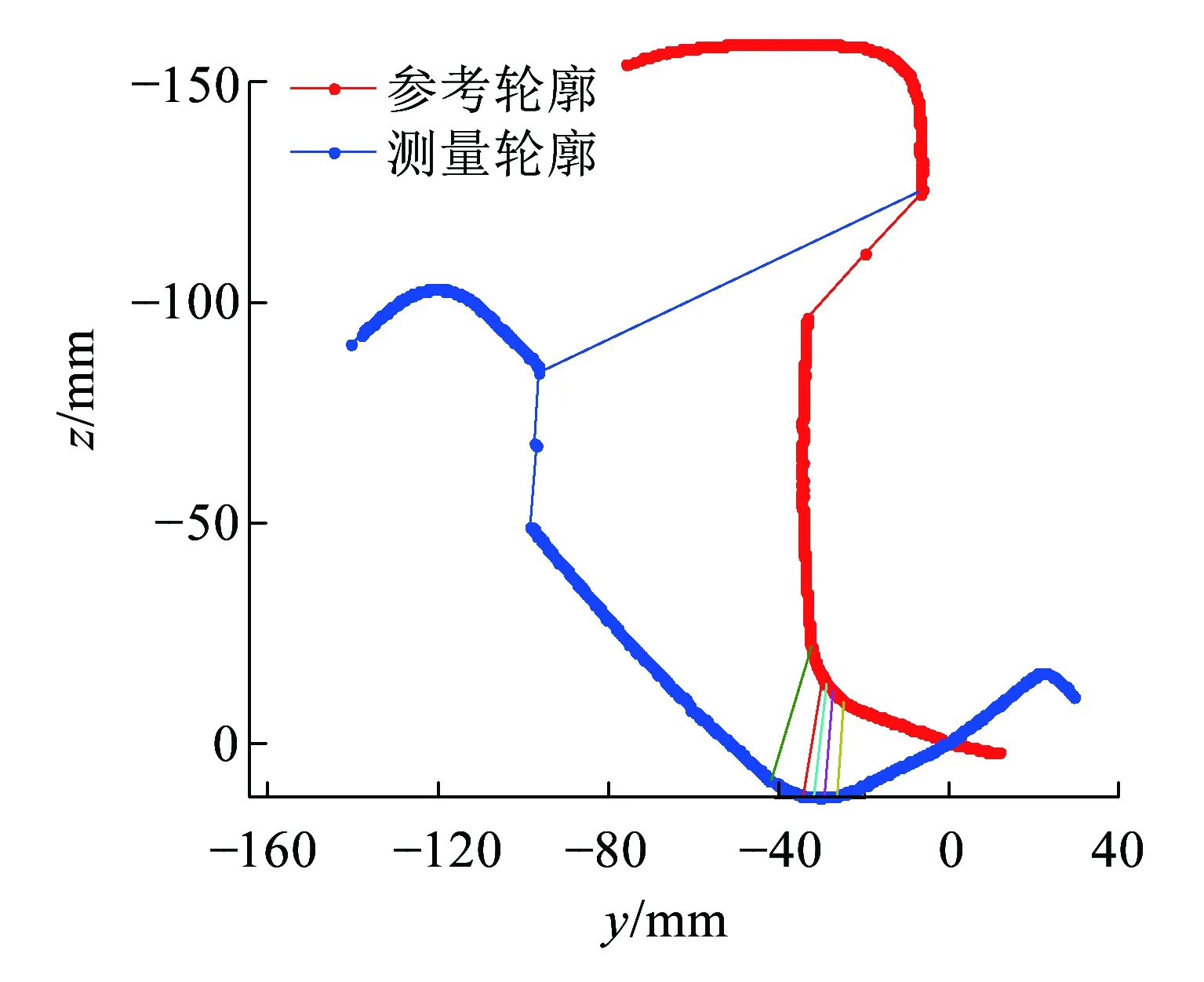

4.2.1 不同参考轮廓的性能对比

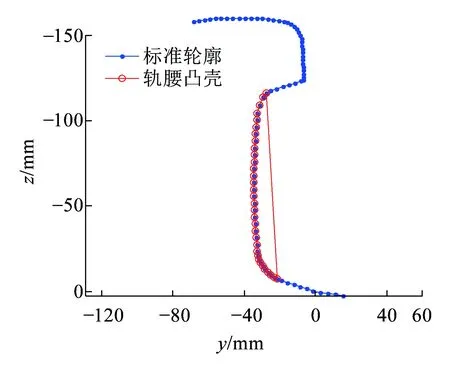

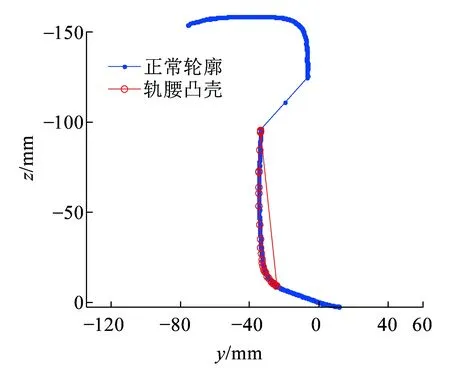

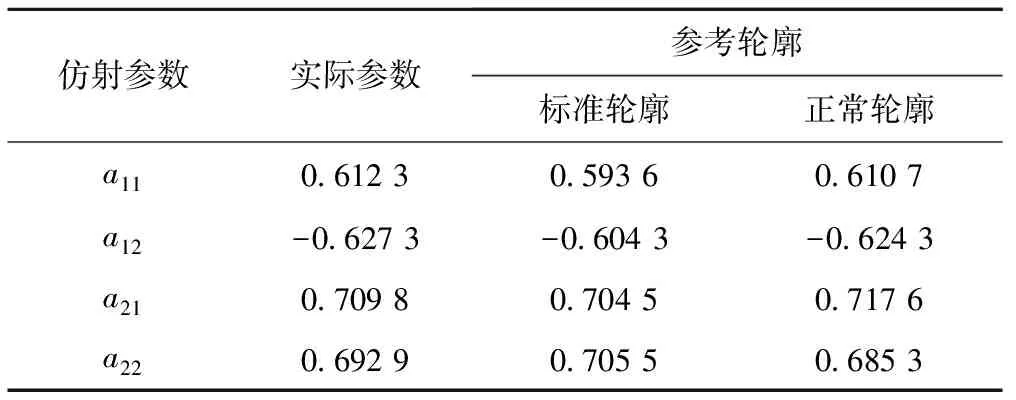

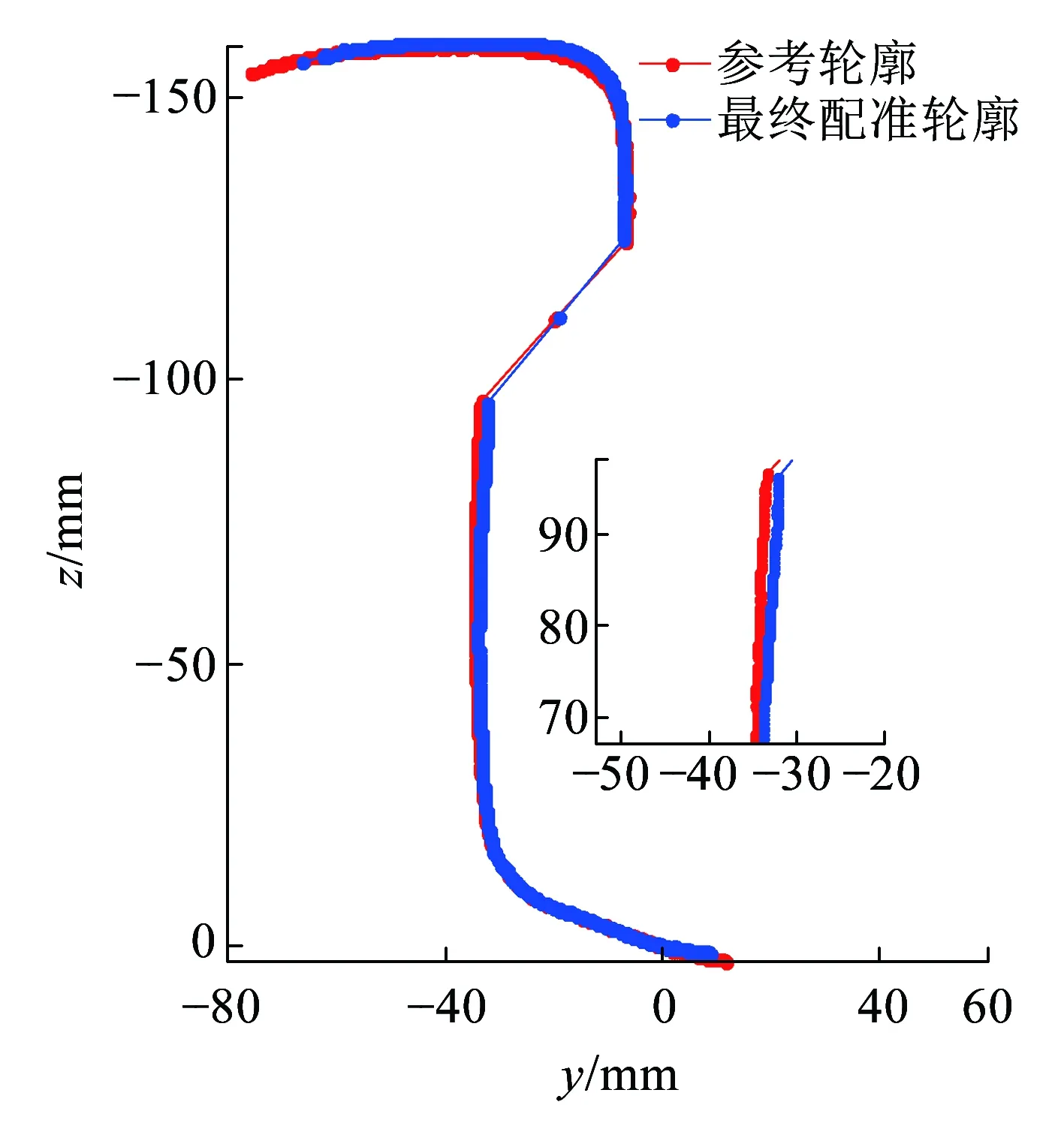

对测量正常轮廓按照设定的仿射参数进行仿射变形,分别用标准轮廓和正常轮廓构造配准时的参考轮廓,对变形轮廓进行校正。两种方法构建的轨腰凸壳如图6所示,仿射参数估计结果见表1。

标准轮廓的轨腰区有33个点,全部用作凸壳顶点;正常轮廓轨腰区有207个点,仅选出24个点作为凸壳顶点,运算复杂度较标准轮廓更低。表1结果表明,通过正常轮廓构造参考轮廓能够获得更加精确的仿射参数估计值。

(a)标准轮廓作为参考轮廓

(b)正常轮廓作为参考轮廓图6 不同参考轮廓构建的轨腰凸壳

仿射参数实际参数参考轮廓标准轮廓正常轮廓a110.612 30.593 60.610 7a12-0.627 3-0.604 3-0.624 3a210.709 80.704 50.717 6a220.692 90.705 50.685 3

4.2.2 单次粗校准与多次细校准的性能对比

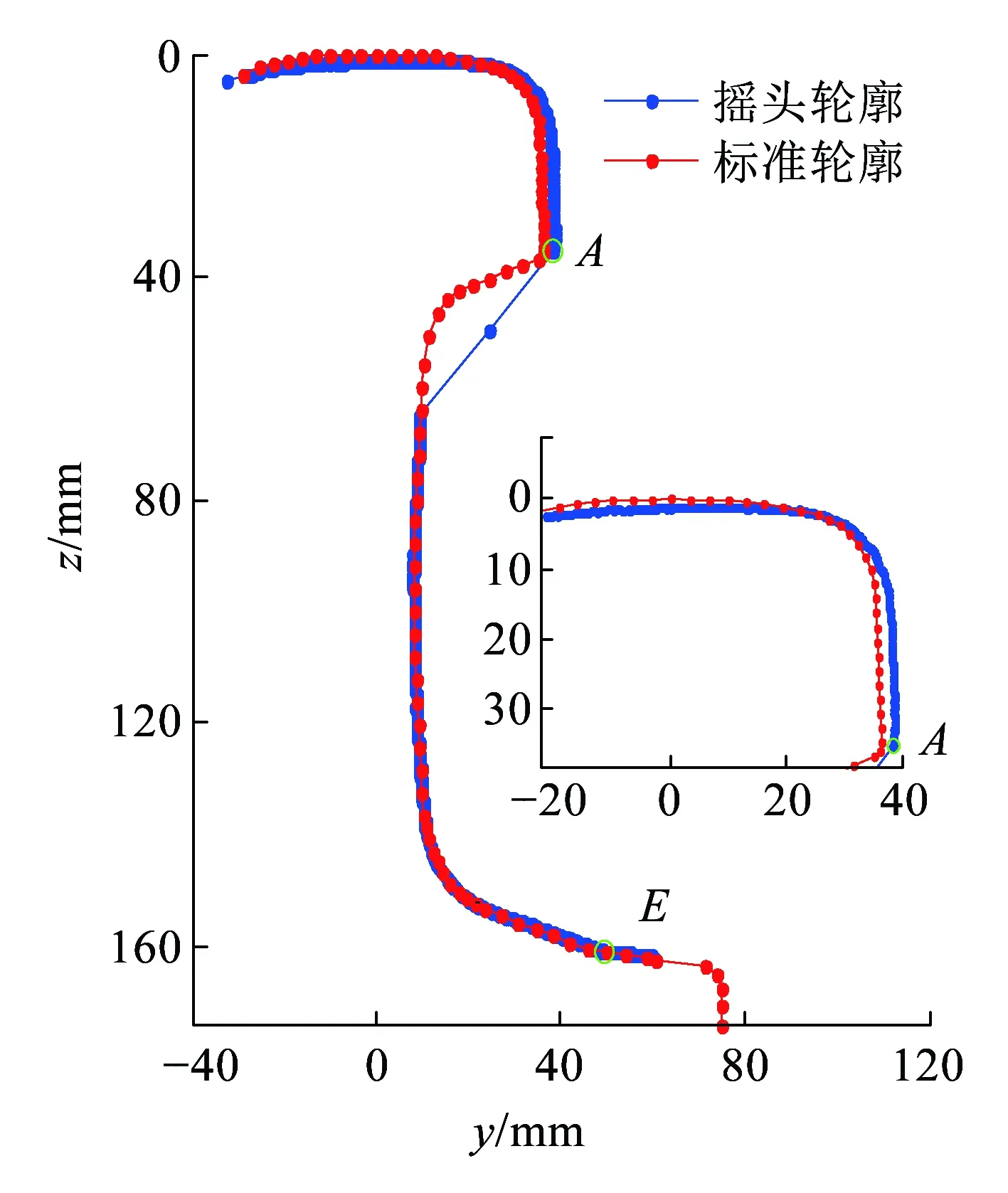

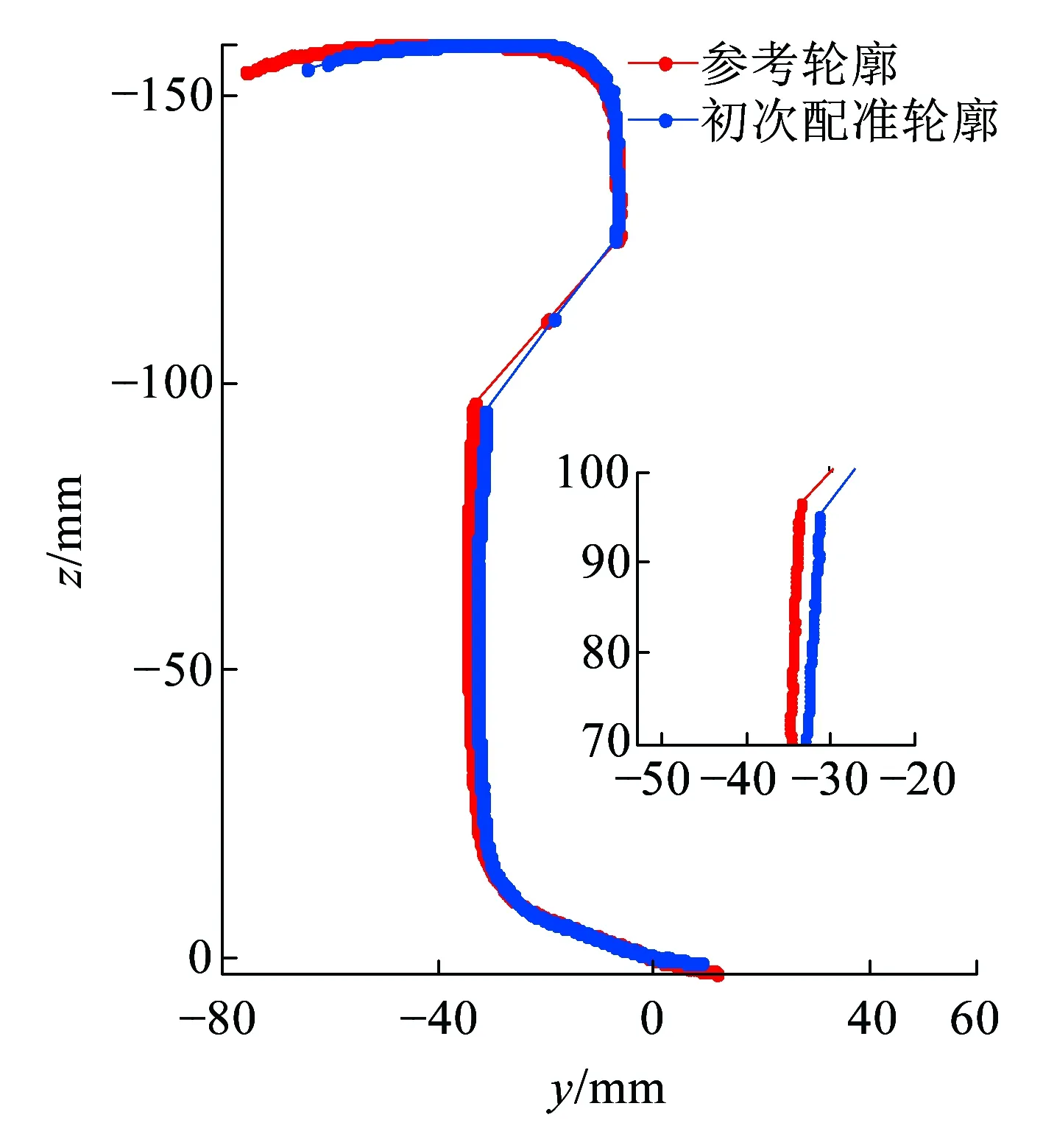

取数据集中某一摇头轮廓,如图7(a)所示,该轮廓水平方向发生拉伸变换,轨腰对齐后轨侧直线被拉伸到标准轮廓轨头右侧,误差约2 mm。示例共迭代3次,初次校准结果如图7(b)所示,最终校准结果如图7(c)所示。由图7可以看出,精细校准后的轮廓与参考轮廓匹配度更好。

为定量评估算法迭代优化的效果,仍采用文献[11]中的点集映射方法,统计每次校准后两个轮廓轨腰区与轨颚点各自的距离差,求和作为轮廓的匹配误差,即

f=fj+fw

(8)

(a)原始摇头轮廓

(b)摇头轮廓初次校准效果

(c)摇头轮廓最终校准效果图7 失真轮廓校准过程

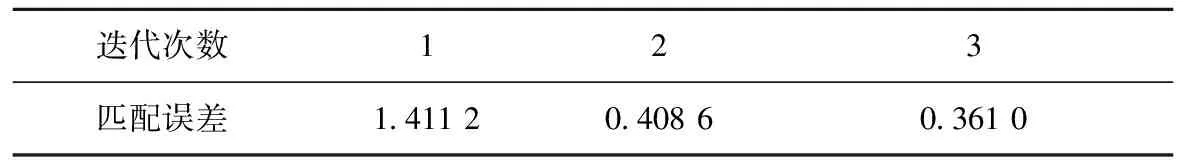

3次迭代的匹配误差结果见表2。由表2可知,随着迭代次数的增加,匹配误差逐步减小,实现了由初步粗校准到最终细校准的迭代优化。

表2 轨腰凸壳每次迭代更新后的轮廓匹配误差

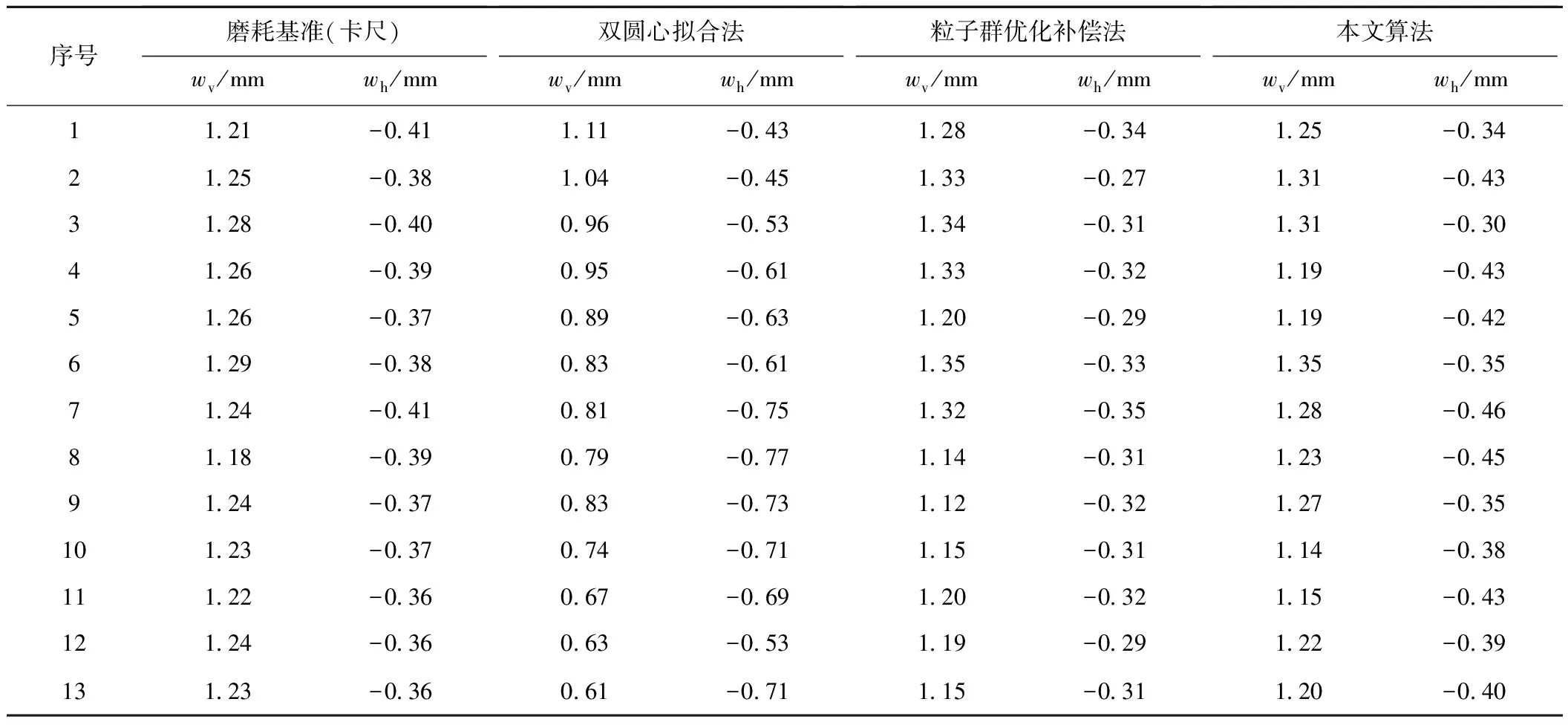

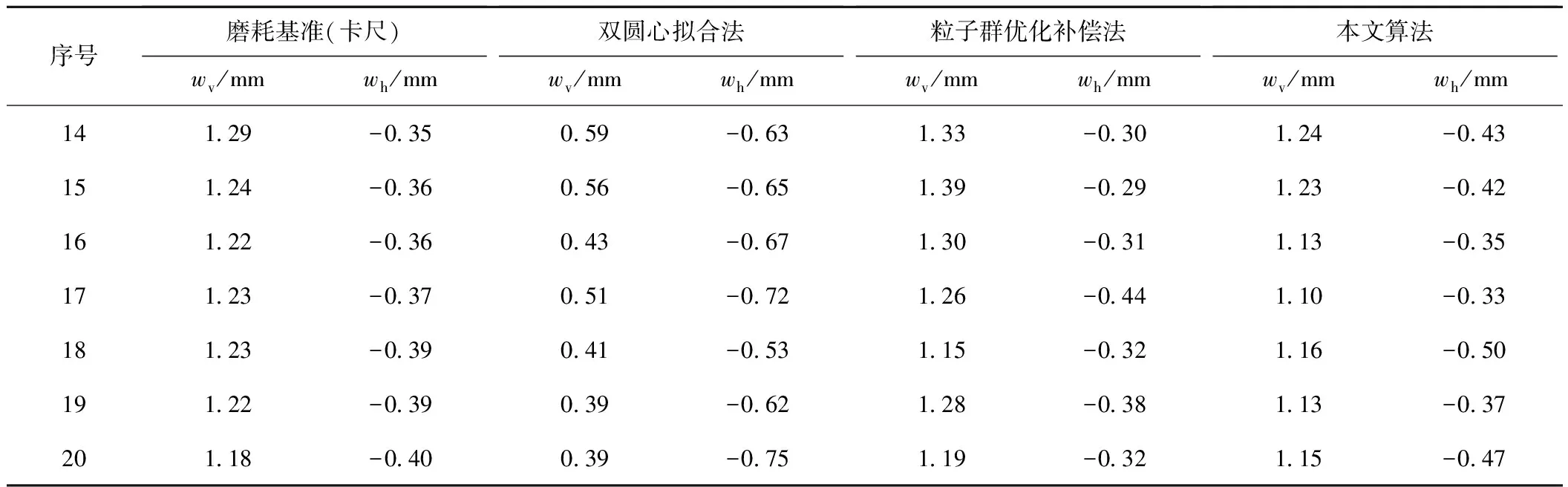

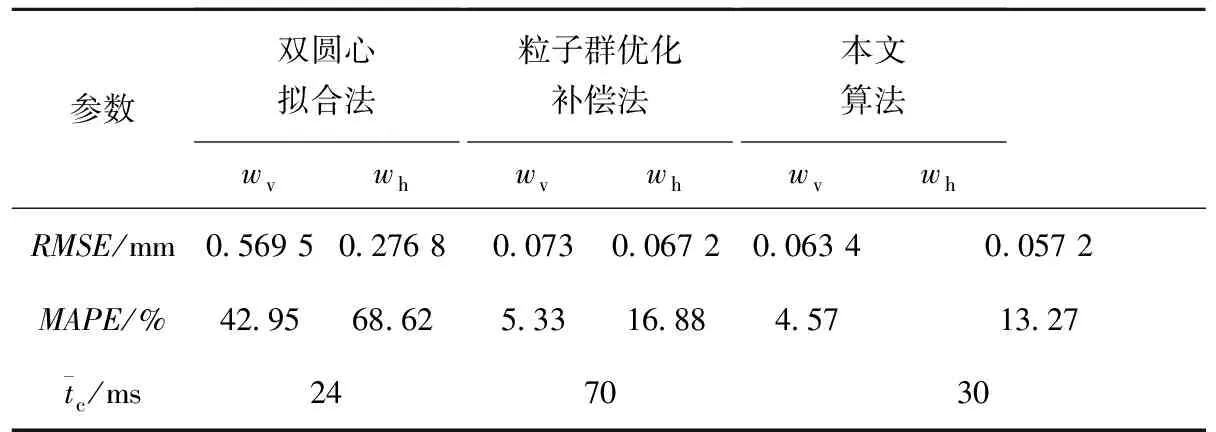

4.2.3 与相关算法的性能对比

取数据集中20幅不同姿态的失真轮廓。将钢轨磨耗尺测得的垂直磨耗wv与水平磨耗wh作为磨耗基准,分别调用常规的轨腰双圆心拟合法[18]、文献[11]粒子群优化补偿法和本文算法进行磨耗测量。其中,前两种方法均使用标准轮廓作为校准时的参考轮廓,本文算法使用测量正常轮廓作为参考轮廓。采用均方根误差、平均相对误差和算法平均耗时3种指标对测量效果进行评价,统计结果见表3、表4。均方根误差、平均相对误差计算方法见式(9)、式(10)。

(9)

(10)

表3 不同轮廓配准算法的性能对比

表3(续)

表4 不同轮廓配准算法的误差及效率对比

4.3 车载使用时的方法可行性分析

设备安装在列车上使用时,可将轮廓采集程序与校准程序写入不同的线程并行处理,使列车的运行速度仅取决于传感器的采样频率。同时,算法从Matlab平台移植入C++平台,可进一步提高程序的运行速度。试验所用的传感器采样频率为250轮廓/s,按照车载钢轨轮廓检测系统通常所用的纵轴0.25 m采样间隔计算,检测速度最高可达225 km/h,满足车载系统快速作业的需求[21]。

5 结论

(1)在系统分析轮轨相对振动多个要素的基础上,指出引起廓形失真的点头和摇头振动是检测误差的主要来源。

(2)通过比较实际轮廓与标准轮廓的差异,指出测量正常轮廓更适合作为曲线校准时的参考轮廓。考虑到所提方法上车使用的可行性与区间线路钢轨铺设的一致性,尝试给出一种参考轮廓的构建方法。

(3)依据封闭区域的面积仿射不变性,通过在参考轮廓与待校准轮廓轨腰曲线上分别构造凸壳,实现特征点对的快速提取和仿射参数的求解。

(4)试验结果表明:本文方法综合考虑了钢轨振动误差和生产误差的影响,是一种更加精确的失真轮廓校准方法。试验配置下的列车检测速度可达225 km/h,满足钢轨轮廓快速检测的需求。