高速动车组轴箱轴承累积损伤与疲劳寿命研究

查 浩,任尊松,薛 蕊,徐 宁

(北京交通大学 机械与电子控制工程学院,北京 100044)

轴箱轴承作为列车走行部件的核心部件之一,如果运用过程中出现故障易引发轴温报警,导致列车紧急停车,从而影响线路的正常运行造成经济损失;严重故障下,如滚子或保持架破裂还会诱发列车失稳等问题,影响列车行驶安全。为了保证其在运用过程中的安全性和可靠性,需要对轴箱轴承寿命进行合理预测。

目前,轴承寿命的研究多采用L-P模型,该模型基于动态剪切应力寿命理论、Hertz弹性接触理论和Palmgren额定动载荷理论研究滚动轴承的寿命,采用两参数 Weibull分布进行疲劳寿命的可靠性分析而得到的半经验寿命公式[1-2]。L-P模型与试验结果拟合程度较高,被广泛运用,不少学者在此模型的基础上进行了深入研究。文献[3]应用材料疲劳破坏极限与离散有限元体积法修正了L-P理论,简称I-H理论。文献[4-5]在同时考虑表面法向力和切向力的情况下,综合轴承寿命实验的研究成果进一步充实了L-P理论。针对铁道车辆轴箱轴承疲劳寿命的研究近些年才开始,文献[6-7]讨论了机车车辆轴箱轴承寿命的计算方法,但仅通过一个载荷冲击系数来修正寿命结果,并不能充分反映车辆运行工况的复杂性。文献[8]针对复杂多变的地铁车辆载荷工况,提出了基于车辆载荷工况与线路工况的二位寿命计算方法,将轴承寿命表达为载荷和线路工况及其相应概率的函数。文献[9]在轴箱弹簧和转臂测试技术的基础上,对某型动车组动力转向架轴箱进行线路实测,获取典型线路段弹簧和转臂的载荷时间历程以及列车运行速度信息,以ISO 281:2007 标准方法为基础,研究结合损伤的轴承寿命预测方法。文献[10]考虑影响轴箱轴承寿命的模糊因素,运用集对分析理论和模糊集理论对轴箱轴承进行可靠性寿命评估。文献[11]建立铁路货车及轮对的偏载简化动力学模型,研究偏载对货车轴箱轴承的概率寿命的影响。

轴箱轴承的运用环境较为复杂,通过内圈与轮对相连,其外圈匹配在轴承座或箱体内与一系悬挂相连,再与构架侧梁相连接,部件间的相互耦合作用势必对轴承的寿命产生影响。

鉴于此,本文将轴承部件引入到车辆-轨道耦合模型之中,构造更为接近真实运用条件下的轴承动力学模型。基于此模型,根据L-P理论和Palmgren-Miner理论对轴箱轴承进行损伤计算和寿命分析,研究车速、轨道激扰、曲线半径等因素对轴承寿命的影响。

1 动力学建模及轴承寿命建模

1.1 车辆-轨道动力学建模

这里采用经典的车辆-轨道空间耦合系统动力学分析模型[12],各主要部件的运动和约束关系如图1所示。

该模型中,车辆系统简化为1个车体、2个构架、4个轮对。轮对和构架通过一系悬挂系统组成的弹簧-阻尼单元连接,其刚度由轴箱弹簧和轴箱定位装置提供,阻尼则由轴箱弹簧外侧的垂向减振器提供。构架与车体通过二系悬挂系统组成的弹簧-阻尼单元连接,空气弹簧提供3个方向的刚度,抗蛇行减振器、横向减振器、垂向减振器提供阻尼,橡胶块提供横向止挡。各部件均考虑横移、沉浮、侧滚、摇头、点头5个自由度。

图1 车辆-轨道耦合动力学模型

轨下部分为板式轨道模型,板式轨道结构在垂向上被抽象成弹性基础上的叠合梁。钢轨简化为无限长欧拉梁,视为连续弹性离散支撑点,考虑其垂向、横向、扭转振动,轨道板考虑成支撑在连续分布的线性弹簧与线性阻尼上的有限长自由梁。轮轨空间几何接触关系采用轨迹法进行计算。

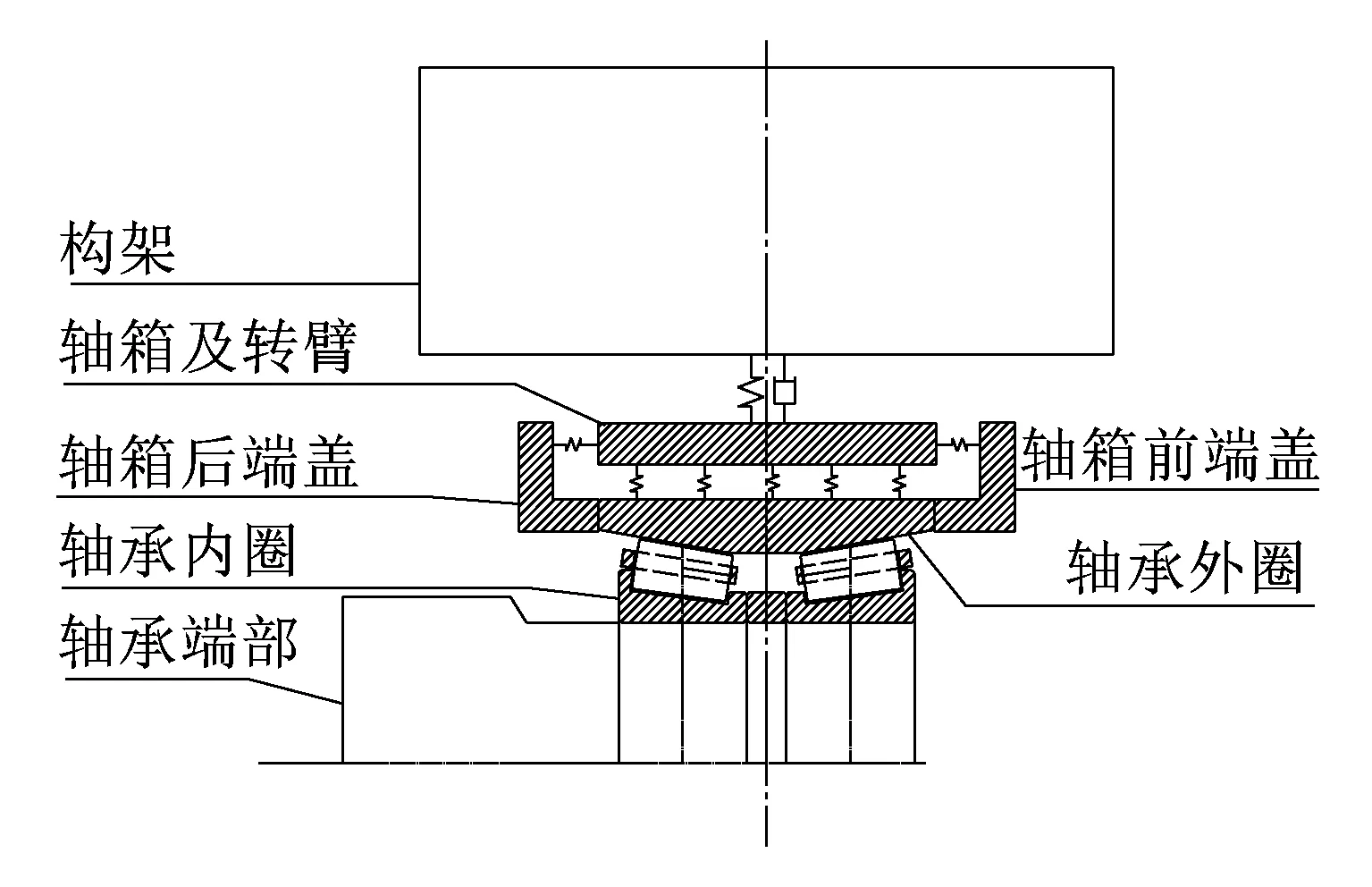

1.2 轴箱轴承动力学建模

图2(a)为常用的轴箱模型处理方法,将轴箱、轴承简化为轮对的一点,轮轴系统直接与一系弹簧相连。图2(b)为本模型的处理方法,将轴箱后盖、轴箱前盖并入轴箱箱体中当做一个整体,轴承外圈被约束在轴箱箱体内,轴箱与一系弹簧相连。

(a)常规轴箱-构架动力学模型

(b)轴承-轴箱-构架模型图2 轴箱-轴承-构架动力学模型

径向上,轴承外圈与箱体内壁相互作用简化为Hertz线接触模型,轴向上简化为弹簧单元模型。根据Hertz接触理论,轴箱箱体与轴承外圈之间的作用力可以表示为

(1)

式中:下标r表示径向;下标a表示轴向。

滚子与内外滚道的相互作用、滚子与内圈大挡边的相互作用、滚动体与保持架间的相互作用可参照文献[13-17],这里不再赘述。

1.3 传统轴承寿命建模

双列圆锥滚子轴承寿命计算公式为

(2)

式中:C为基本额定动载荷;P为轴承当量载荷。根据文献[9],P的求解公式为

P=Fr+YFa

(3)

式中:Fr为轴承径向载荷;Fa为轴承横向载荷。

轴承-车辆-轨道耦合模型计算过程中,可输出轴承径向载荷和横向载荷,代入式(2)计算轴承寿命。

1.4 轴承寿命建模

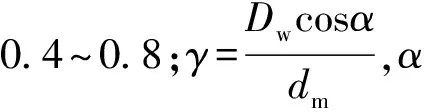

轴箱轴承滚子滚道接触为线接触,采用线接触滚子轴承的疲劳寿命计算方法,寿命计算公式为

(4)

式中:Qc为滚道的额定动载荷,求解方法如式(5)所示;Qr为实际载荷下滚子当量载荷,求解方法如式(6)、式(7)所示。

(5)

(6)

式中:Qri为轴承内圈当量载荷;Qji为各滚子与内圈接触载荷。

(7)

式中:Qr0为轴承外圈当量载荷;Qj0为各滚子与外圈接触载荷。

按照式(4)计算得到滚子与内圈额定寿命Li,滚子与外圈额定寿命L0,通过式(8)得到单列轴承额定寿命,通过式(9)得到双列圆锥滚子轴承的额定寿命。

(8)

(9)

基于轴承-车辆-轨道耦合模型,进行数值求解,可输出滚子滚道接触载荷Qji和Qj0,代入式(6)和式(7)中,通过式(4)~式(9)计算轴承寿命。

比较两种轴承寿命计算方法,发现传统方法不能有效反映单个滚子滚道的受力关系,不能反映轴承内部振动的细节特征。

1.5 基于损伤的轴承寿命计算

由于轨道不平顺激励的随机特点,轴承在服役过程中,承受着随时间变化的载荷。假定在微小时间内,轴承承受某种确定的固定载荷,即在每一微小时间内车辆的受力状态恒定,通过式(2)和式(9)计算该状态下的轴承额定寿命L10i,其值随受力状态变化。根据Palmgren-Miner理论,计算每一微小时间内的轴承损伤为

(10)

式中:li为在微小时间内列车行驶的距离。

假设列车行驶距离为l,在这段距离内轴承经历了多种受力状态,各受力状态下的损伤为Di(i=1,2,…),轴承在距离为l内的总损伤为D,则基于损伤的轴承额定寿命为

(11)

2 疲劳寿命分析

轴箱轴承作为高速动车组承载的关键部件,速度等级和外界激励往往对其寿命有较大影响。为评估高速列车轴箱轴承在线路运行时的寿命,本章重点探究:

(1)实测“京津谱”激扰下,速度等级为100、200、300 km/h等3种运用速度下的轴承寿命;

(2)运用速度300 km/h下,无激扰、0.5倍实测“京津谱”激扰、实测“京津谱”激扰、2倍实测“京津谱”激扰等4种不同激励情况下的轴承寿命;

(3)运行速度300 km/h下,列车通过曲线半径为12 000、10 000、8 000 m等3种工况下的轴承寿命。

另外,为了叙述方便,这里对轴承各特征频率进行说明,其中内圈转动频率记作fi,保持架转动频率(滚子公转频率)记作fc,滚动体自转频率记作fb,每列滚子数为nz,后续文中不再重复。

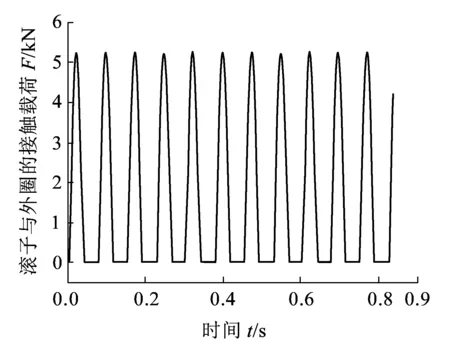

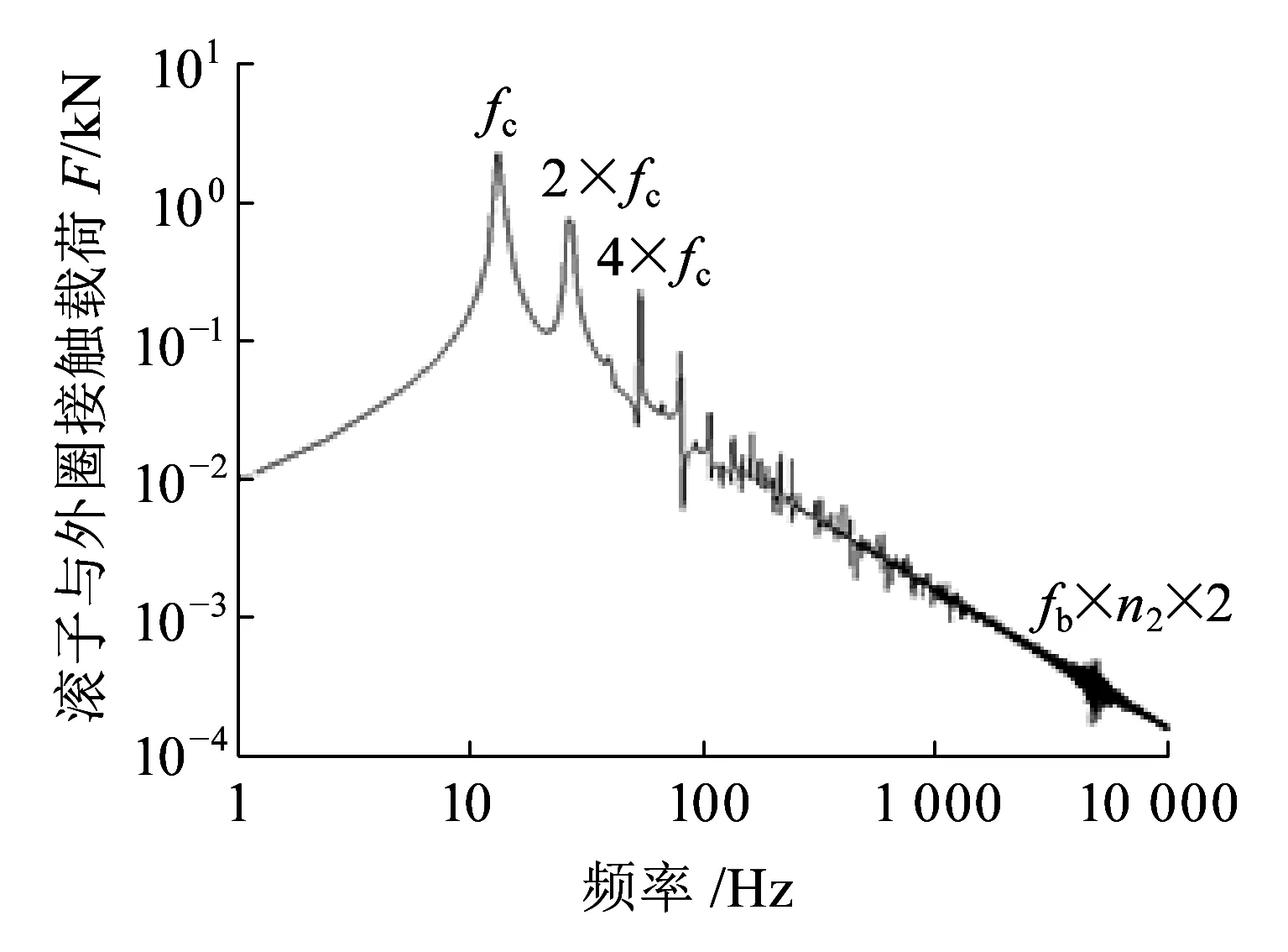

图3、图4为在无激扰条件下,车速300 km/h时滚子与外圈接触载荷时间历程及频率特性。由图3可以看出,滚子与外圈的接触发生在承载区,最大接触载荷为5 218 N。由图4可见,滚子与外圈接触载荷中包含多种轴承特征频率,其中以保持架旋转频率fc最为明显。

图3 滚子与外圈法向接触载荷的时间历程

图4 滚子与外圈接触力频率特性

2.1 速度对损伤和轴承寿命的影响

采用传统寿命模型,计算轨道激扰下,列车以不同车速每行驶1 m轴承所受到的损伤,仿真结果如图5所示。由图5可以看出,速度对轴承损伤没有影响,这与实际不符。

图5 传统寿命模型不同车速对应的损伤

为了进一步探究传统寿命模型的准确性,参考同样采用传统寿命计算方法的文献[9](图6)。由图6发现,列车在加速、减速阶段与高速阶段所对应的当量动载荷差别不明显,按照式(2)和式(10)计算的寿命和损伤也没差别,所以传统寿命模型计算方法在研究速度对轴承寿命影响上显得有些许不足。

图6 当量动载荷、黏度比、寿命修正系数及速度随列车运行时间的变化

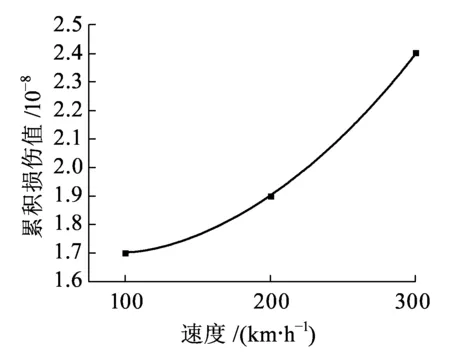

图7给出了采用本文寿命计算模型,在轨道激扰下,列车以不同车速每行驶1 m轴承所受到的损伤。由图7可以看出,随着车速的增加,轴承振动剧烈,轴承受到的损伤增加。列车行驶2.4 km累积损伤为:车速100 km/h,损伤1.73×10-8;车速200 km/h,损伤1.91×10-8;车速300 km/h,损伤2.42×10-8。将损伤数据绘制散点图并添加趋势线,如图8所示。由图8可知,车速越快,损伤增长的速率越大。

图7 本文寿命模型不同车速对应的损伤

图8 累积损伤散点图和趋势线

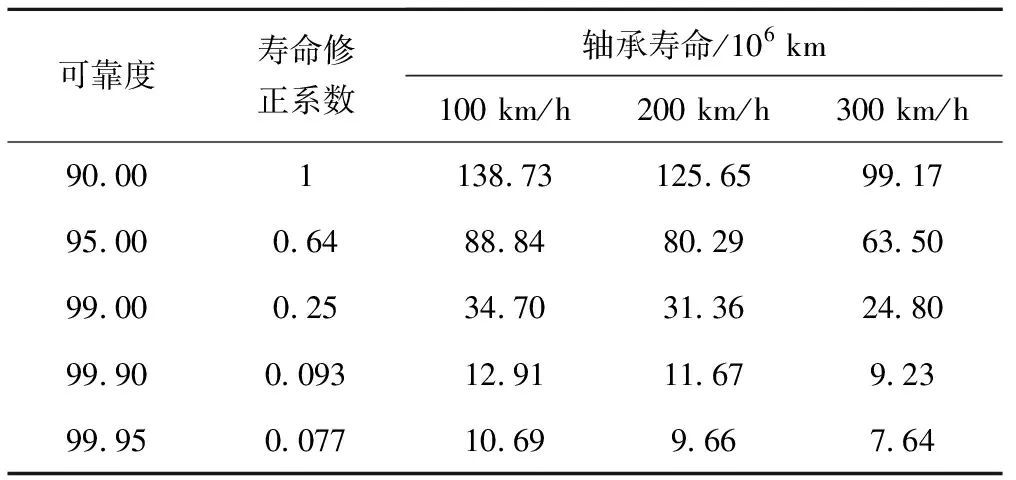

通过式(11)计算基于损伤的轴承额定寿命,表1给出了在轨道激扰条件下,列车以不同车速运行时,轴箱轴承基于损伤的轴承寿命。由表1可知,相较于车速100 km/h,车速200 km/h对应轴承寿命缩短了9.43%;车速300 km/h对应轴承寿命缩短了28.52%。表明车速越快,轴承寿命越短。

表1 不同车速及可靠度下轴承寿命

2.2 激扰大小对损伤和轴承寿命的影响

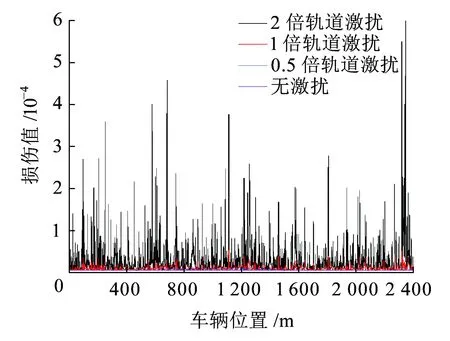

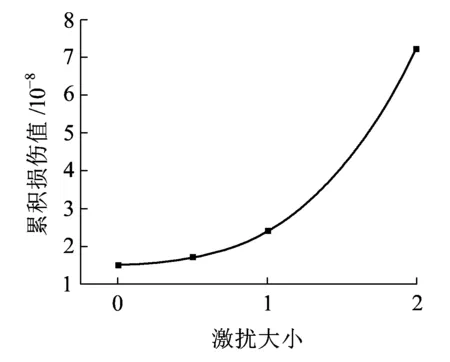

图9给出车速300 km/h,不同轨道激扰下,列车每行驶1 m轴承所受到的损伤。由图9可以看出,随着轨道激扰的增加,轴承振动剧烈,轴承受到的损伤增加。列车行驶2.4 km累积损伤为:无激扰损伤1.50×10-8,0.5倍实测“京津谱”激扰损伤1.69×10-8,实测“京津谱”激扰损伤2.42×10-8,2倍实测“京津谱”激扰损伤7.20×10-8。将损伤数据绘制散点图并添加趋势线,如图10所示。由图10可知,激扰越大,损伤增长的速率越大。

图9 不同激扰大小对应的损伤

图10 累积损伤散点图和趋势线

通过式(11)计算基于损伤的轴承额定寿命,在90可靠度下,无激扰条件下轴承寿命为160.00 Mkm;0.5倍轨道激扰条件下轴承寿命为142.01 Mkm,相较于无激扰条件,寿命缩短了11.24%;轨道激扰条件下轴承寿命为99.17 Mkm,相较于无激扰条件,寿命缩短了38.02%;2倍轨道激扰条件下轴承寿命为33.33 Mkm,相较于无激扰条件,寿命缩短了79.17%。结果表明,轨道激扰越大,轴承寿命越短。

2.3 曲线半径大小对损伤和轴承寿命的影响

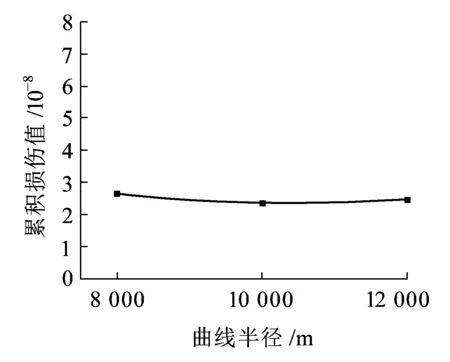

图11给出了轨道激扰下,列车以车速300 km/h通过不同曲线半径时,每行驶1 m轴承所受到的损伤。由图11可以看出,在欠超高情况下,随着曲线半径的减小,轴承受到横向力越大,在轨道激扰下振动越剧烈,轴承受到的损伤增加,但是增长并不明显,说明曲线半径对轴承的寿命影响不大。列车行驶2.4 km累积损伤为:曲线半径12 000 m损伤2.34×10-8,曲线半径10 000 m损伤2.44×10-8,曲线半径8 000 m损伤2.63×10-8。将损伤数据绘制散点图并添加趋势线,如图12所示。由图12可知,曲线半径对损伤的影响较小。

图11 不同曲线半径对应的损伤

图12 累积损伤散点图和趋势线

3 结论

(1)将轴承部件引入到车辆-轨道耦合模型之中,在此基础上研究轴承寿命问题,较为贴近轴承的真实服役情况,对高速列车轴承寿命评估具有一定指导意义;本文采用的寿命计算方法比传统寿命计算方法更能反映轴承内部振动引起的滚子滚道接触力的变化,能够准确反映由于振动引起的轴承寿命变化。

(2)传统轴承寿命模型几乎不能体现运行速度对轴箱轴承累积损伤和疲劳寿命的影响。由计算结果显示,本文寿命模型能较好反映运行速度对轴箱轴承累积损伤和疲劳寿命的影响,这与实际情况更为接近。且车速越快,损伤增长速率越大,导致轴承寿命缩短。

(3)轨道激扰大小对轴箱轴承的累积损伤和疲劳寿命影响明显,轨道激扰越大,损伤越大,损伤增长速率越大,轴承寿命越短;相比于车速和轨道激扰,曲线半径对轴箱轴承的累积损伤和疲劳寿命影响较小。