大单元双块式无砟轨道路桥过渡段路基上拱影响研究

赵 磊

(中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081)

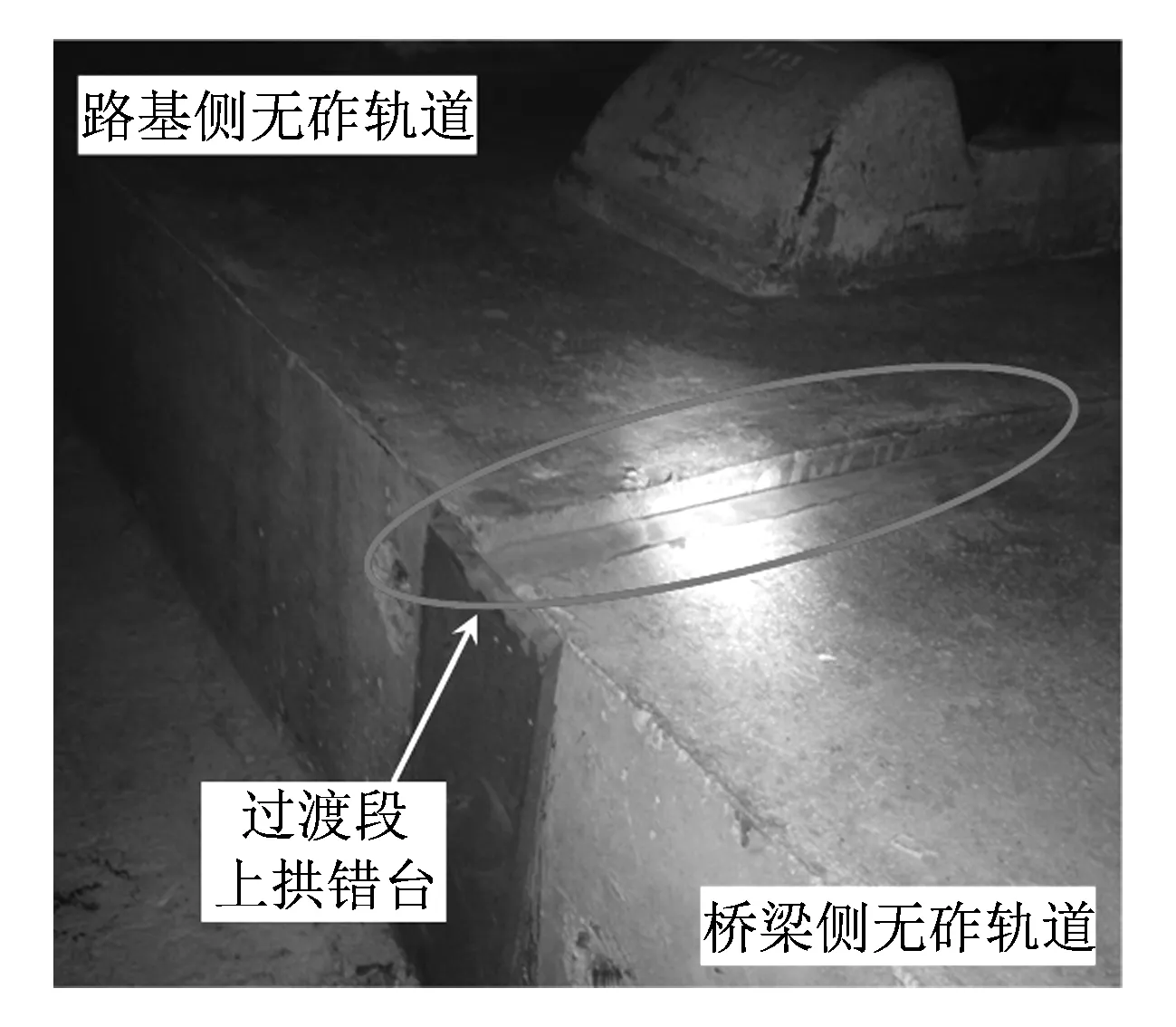

兰新(兰州—乌鲁木齐)铁路第二双线正线路基上主要采用19.5 m大单元式双块式无砟轨道,桥上为6.5 m单元式双块式无砟轨道,底座板上设置凹槽进行限位,道床板与底座板间设置隔离层[1-2]。运营过程中,部分区段路基出现上拱病害问题,如图1所示。既有文献分析结果表明[3-8],兰新二线部分路基基底泥岩具有膨胀性,遇水发生体积膨胀,导致路基上拱。随着个别区段近年来年降雨量增加,路基上拱变形问题日益严重。

图1 兰新二线路桥过渡段路基上拱实例

早期路桥过渡段的研究集中于过渡段刚度差异产生的动态响应以及路桥差异沉降[9],随着列车运行速度的提升,研究重点开始转向路基沉降发生后的行车动力响应,从保证行车安全角度研究过渡段差异沉降控制标准[10-14],以及基于行车动力响应的过渡段差异沉降识别[15]。由于过渡段路基上拱实例较少,对过渡段路基上拱造成静动态影响的研究也较少,缺乏相应的控制标准。随着兰新高速铁路路桥过渡段路基上拱问题的凸显,上拱带来的行车安全影响问题以及相关养修技术难点等方面的研究日趋紧迫。

从对高速铁路运营的影响上来说,尤其是采用无砟轨道时,基础上拱带来的养护维修问题一般比基础沉降更严重,原因在于无砟轨道轨面平顺性的调整主要依靠扣件,扣件向下的可调整量远小于向上的可调整量。路基上拱会引起无砟轨道轨面高低产生向上的变化。在路桥过渡段,由于路基上双块式无砟轨道各层在现场浇筑,存在一定的黏结强度,而桥上层间则设置了隔离层,因此,路基侧沉降引起板下离缝可能性较小,而路基侧上拱必然引起桥梁侧道床板下离缝,产生动态不平顺,影响高速列车运营安全。

本文以兰新二线典型路桥过渡段路基上拱病害为研究对象,对路基上拱变形产生后轨面平顺性变化、扣件与无砟轨道受力情况进行研究,并建立车辆-无砟轨道-路桥过渡段空间耦合动力分析模型,对过渡段路基上拱行车动力影响进行评估。

1 无砟轨道-过渡段上拱计算模型

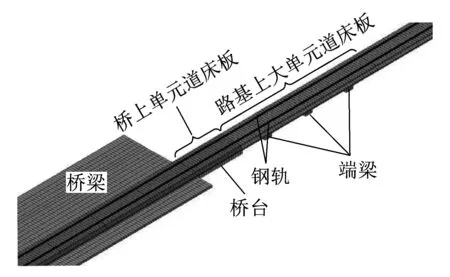

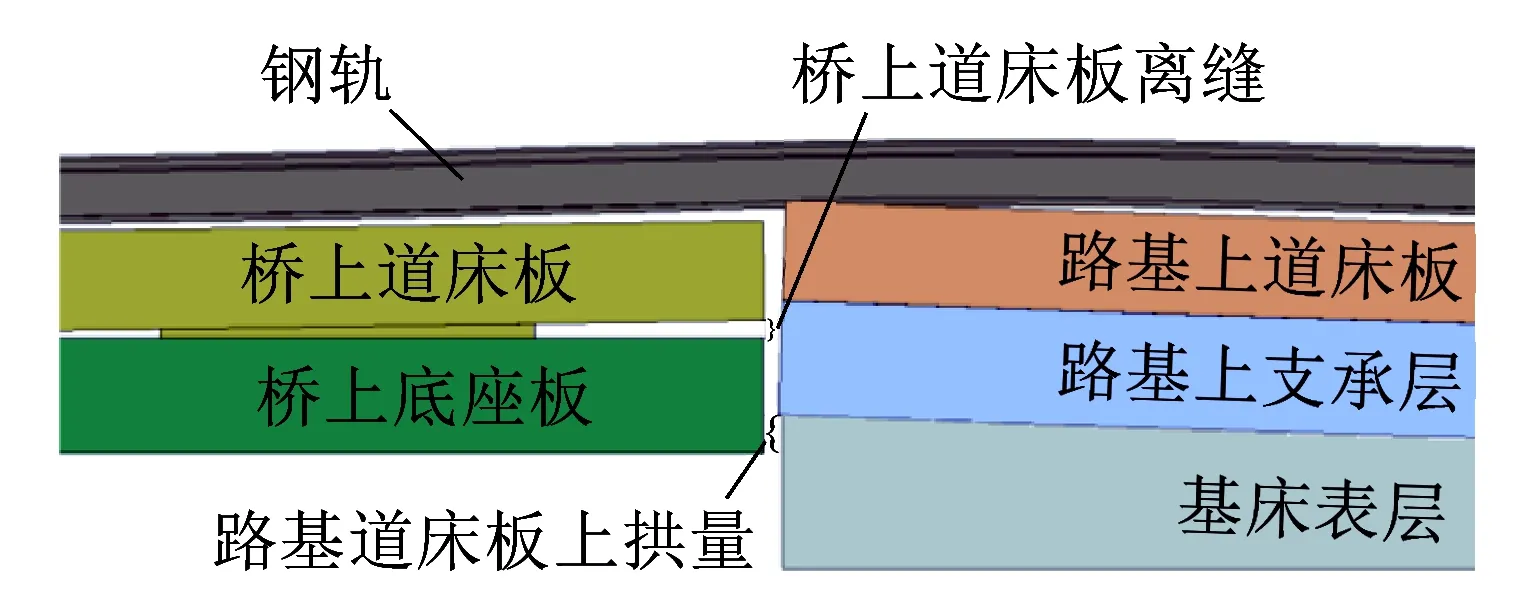

大单元双块式无砟轨道在路基和桥上结构布置存在较大的差异。路基上大单元双块式无砟轨道自上而下依次为钢轨、扣件、双块式轨枕、道床板和支承层。扣件为福斯罗300型扣件,其拉压刚度如图2所示,F1、δ1分别为拉伸刚度缩减转折点对应的力和位移。道床板为C40混凝土,纵向长度19.47 m,板宽2.8 m,板厚0.26 m,板间设置宽度为40 mm的伸缩缝,板上每隔3.9 m设置一道横向伸缩假缝。支承层纵向连续设置,采用C20混凝土浇筑,宽3.4 m,厚0.26 m,在道床板缝位置处设置假缝,且支承层内每隔3.9 m设置一道横向伸缩假缝。桥上单元双块式无砟轨道自上而下依次为钢轨、扣件、双块式轨枕、道床板和底座板,道床板和底座板均为单元分段式结构,单块板长6.4 m,板缝0.1 m,每块道床板与底座间设置两个0.7 m×1 m的限位凸台,提供纵横向稳定性。

图2 福斯罗300型扣件的力-变形曲线

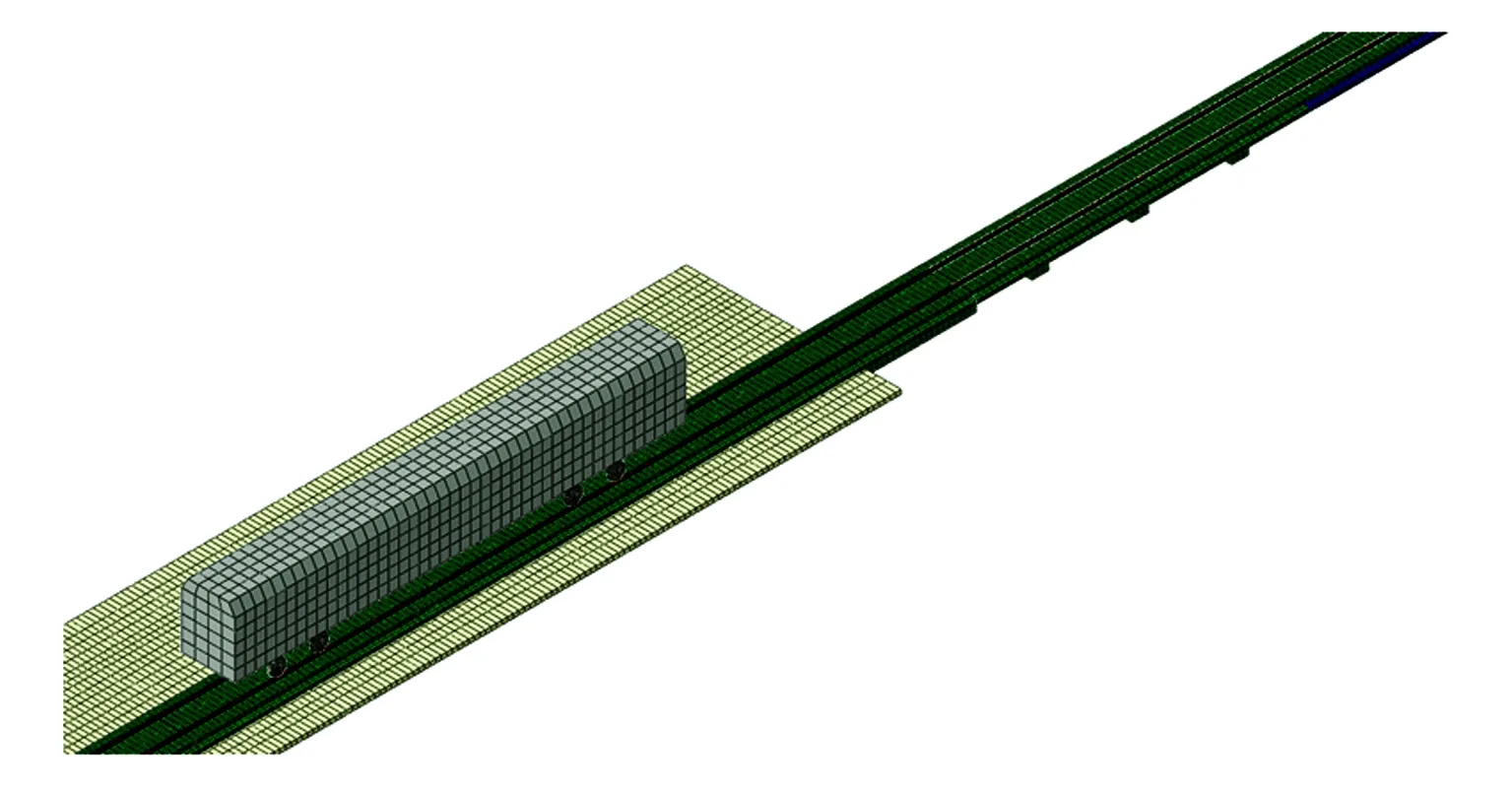

本文研究钢轨、双块式轨枕、道床板、支承层/底座板、路基及桥梁时,采用8节点6面体实体单元进行模拟,材料属性选为线弹性材料,轨枕块与道床板接触面上节点耦合,桥上道床板与底座板的接触面设置为可分离的接触,路基上道床板与支承层接触面、桥上底座板与桥梁接触面均为节点耦合。扣件采用弹簧单元模拟,力-位移关系参照图2设置。所建立的无砟轨道静态分析模型如图3所示。

图3 路桥过渡段无砟轨道-下部基础静力分析模型

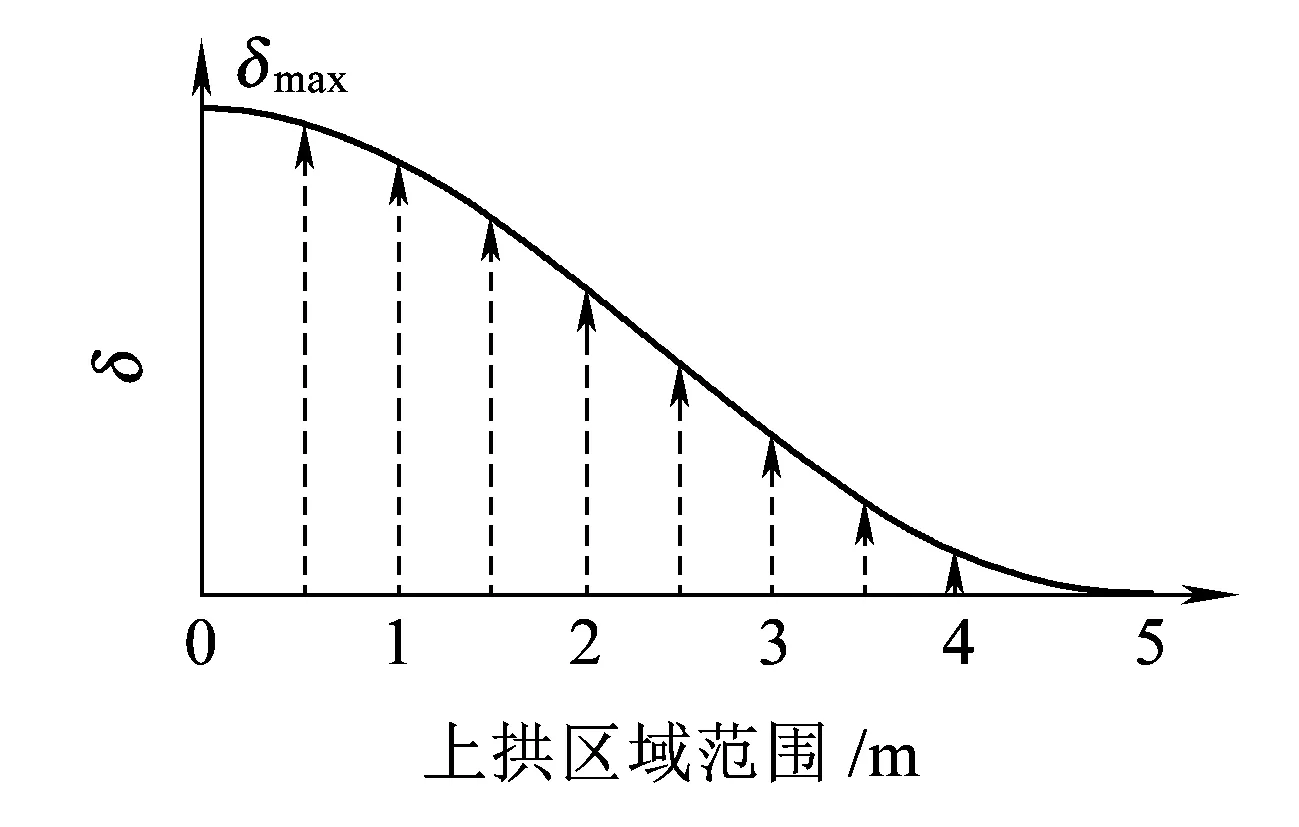

路基上拱采用半余弦曲线,上拱区范围根据现场观测结果取5 m,静力分析中,路基上拱量δmax取0~20 mm,上拱曲线如图4所示。

图4 路基上拱曲线示意

车辆-无砟轨道-过渡段动力学耦合分析模型中,无砟轨道与过渡段的模型及参数与静力计算一致,车辆为CRH5型车,定距和轴距分别为19 m和2.7 m,轴重15.6 t。参照文献[16]采用多刚体动力学方法建立车辆动力学模型,车体和转向架考虑浮沉、侧滚、横移、点头及摇头共5个自由度,轮对考虑浮沉、横移、侧滚及摇头共4个自由度,不考虑旋转运动,整车共有31个自由度。轮对与转向架间一系弹簧、转向架与车厢间二系弹簧均采用三向弹簧阻尼单元进行模拟。车辆质量及弹性参数参考文献[17]。车轮-钢轨间建立可分离的接触,轮轨间切向摩擦效应采用指数衰减模型来表征,摩擦系数取0.3。法向接触效应用赫兹非线性接触模型表征。

(1)

所建立的车辆-无砟轨道-过渡段动力学耦合分析模型如图5所示。

图5 车辆-无砟轨道-过渡段耦合动力学模型

2 路基上拱下轨道静态不平顺分析

过渡段路基产生半余弦上拱时,钢轨产生上拱不平顺,桥上无砟轨道道床板与支承层间设置了隔离层,缺乏竖向约束,其与路基相邻的过渡段处第一块道床板在钢轨及扣件变形作用下会产生层间脱空,如图6所示。

图6 路基上拱后过渡段轨道结构变形示意

δmax越大,桥上扣件所受拉力越大,桥上道床板与底座板间的离缝也越明显。通过模型分析得到不同δmax下桥上道床板下离缝量分布,如图7所示。

(a)δmax=5 mm

(b)δmax=10 mm图7 不同路基上拱量时桥上道床板下离缝量分布

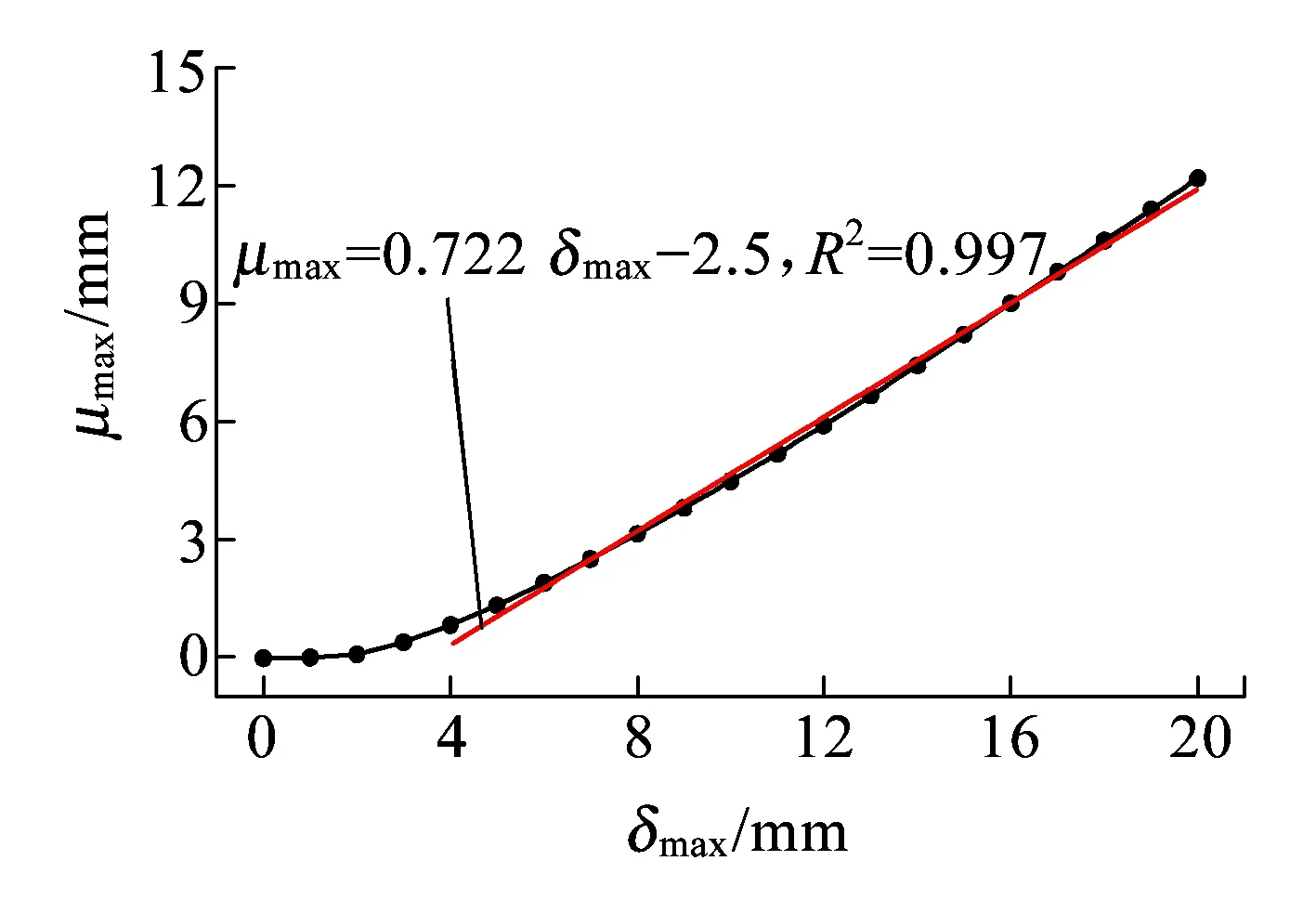

桥上道床板下最大离缝量μmax与δmax的关系如图8所示。

图8 μmax与δmax关系拟合

δmax在2 mm以下时,μmax发展缓慢,基本为0,由此可以认为2 mm以内的路基上拱可由扣件变形来抵消,不会产生层间离缝;δmax大于2 mm时,过渡段区域扣件变形已不足以抵消变形差异,此时桥上道床板下离缝量开始迅速发展;当δmax大于5 mm时,桥上道床板下离缝量μmax与路基上拱量δmax的关系可线性拟合为

μmax=0.722δmax-2.5

(2)

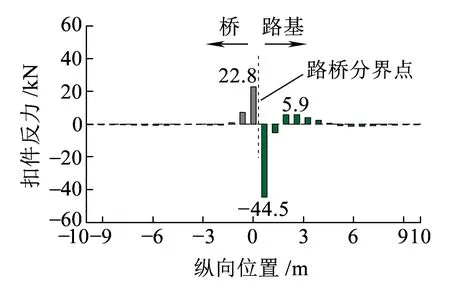

桥上道床板离缝主要由道床板上扣件受拉牵引所致,不同δmax情况下过渡段范围内扣件受力分布如图9所示。

(a)δmax=5 mm

(b)δmax=10 mm图9 不同路基上拱量时过渡段范围内扣件受力分布

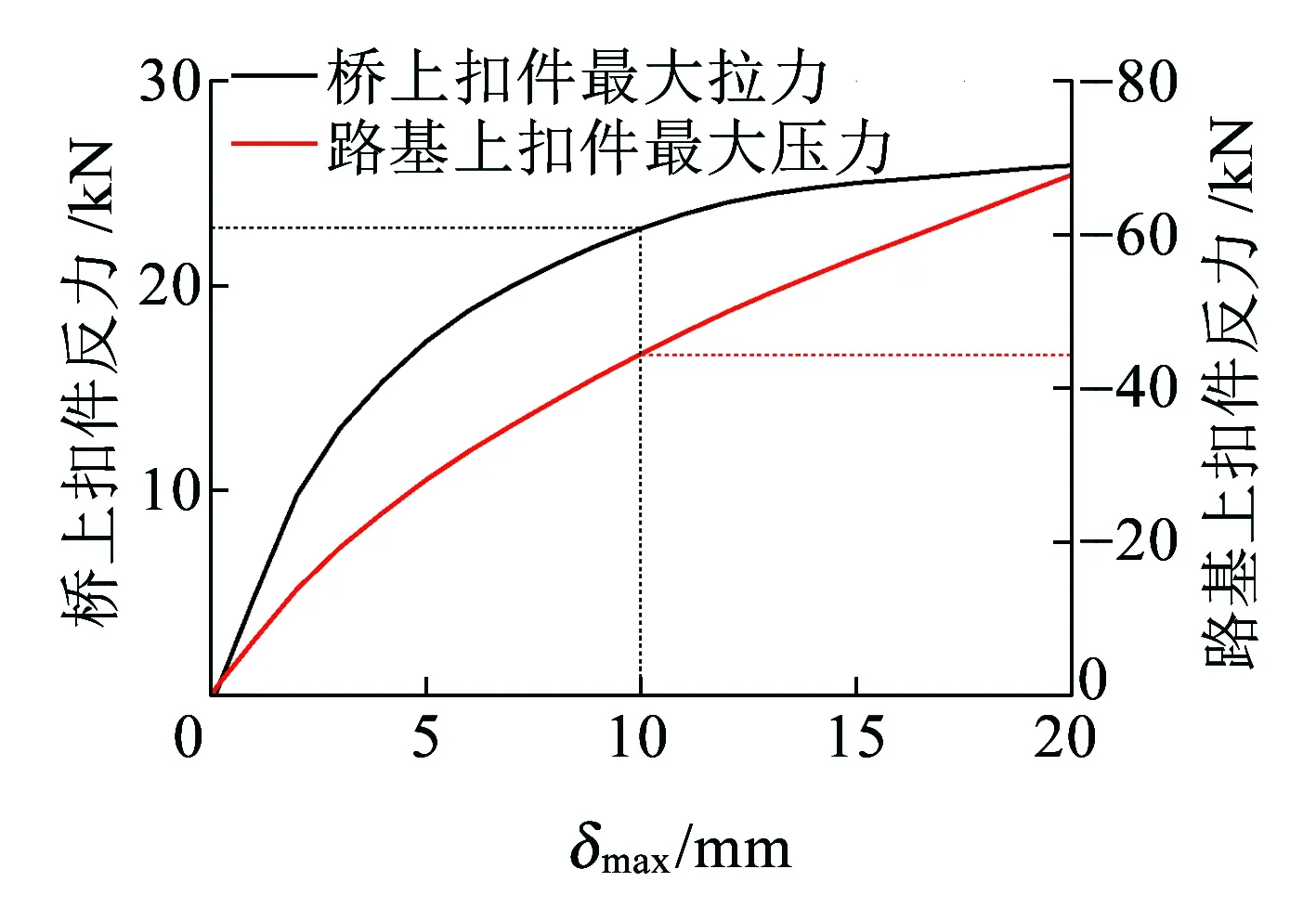

路基上扣件压力和桥上扣件拉力随δmax的变化规律如图10所示。

图10 路基上扣件最大压力和桥上扣件最大拉力随路基上拱量的变化规律

图10表明,路基上扣件压力随δmax的增加呈稳定增长趋势,δmax=10 mm时路基侧扣件压力为44.5 kN,δmax=20 mm时达到67.8 kN;受扣件拉伸阶段刚度非线性的影响,桥梁侧扣件拉力在δmax>10 mm后增长缓慢,δmax=10 mm时桥梁侧扣件拉力为22.8 kN,δmax=20 mm时为25.9 kN。

综合分析可知,路基上拱使过渡段钢轨和扣件承受了较大的荷载及变形,同时会引起轨面静态不平顺,较大的路基上拱还会引起桥上道床板下离缝与脱空,在列车经过时将会产生动态不平顺,影响高速行车的安全性和平稳性。

3 路基上拱下轮轨动力响应分析

为研究过渡段路基上拱对轮轨的动力影响,利用所建立的车辆-无砟轨道-过渡段耦合动力学分析模型,以无路基上拱时的车辆和轨道动力特性分析结果为基准,对比分析δmax=5 mm和δmax=10 mm时车辆和轨道的动力响应。为研究路基上拱引起的影响,模型中未考虑钢轨随机不平顺,仅在钢轨叠加如图7所示的钢轨上拱不平顺和道床板与底座间离缝,将离缝区域设置为可分离的动态接触。行车方向为由路基至桥梁。

3.1 路基上拱引起的附加动力响应分析

以δmax=5 mm为例,对行车速度v取150、200、250、300和350 km/h时车辆运营安全性和稳定性指标进行分析,考虑到轨道上拱及层间离缝均为垂向激扰,重点分析各垂向控制指标。不同行车速度下车体垂向加速度时程及峰值浮动范围如图11所示。

(a)车体垂向加速度曲线

(b)车体垂向加速度范围图11 不同行车速度下车体垂向加速度分布

由图11可以看出,δmax=5 mm时,车辆行经轨道上拱区域时车体会产生明显的加速度波动,两个转向架经过上拱区域时均会产生明显的波峰波谷。随着行车速度的增加,车体加速度波动范围明显增大,速度在200 km/h以上时波动范围增大更明显,当车速达到350 km/h时,车体加速度增加至0.13g,达到限值要求。不同行车速度下轮轨垂向力时程及峰值浮动范围对比如图12所示。

(a)轮轨垂向力曲线

(b)轮轨垂向力浮动范围图12 不同行车速度下轮轨垂向力分布

由图12可以看出,轮对经过上拱位置时轮轨力会产生明显的波动,速度越大,产生的轮轨垂向力波动越大,影响范围也越广。当速度达到350 km/h时,轮轨力浮动范围为37.9~113.5 kN,对应的轮重减载率达到0.53。

路基上拱导致桥梁侧道床板下脱空,在行车过程中,脱空区域会产生明显的动态拍击力,脱空处道床板会有较大的振幅。不同行车速度下,脱空区域道床板和底座板间拍击力时程曲线如图13所示。

图13 道床板和底座板间拍击力时程曲线

由图13可得,行车过程中层间动态拍击力峰值基本稳定在270~300 kN,略小于一个转向架上两个轮对(质量为32 t)的自重,行车速度增加时,动态拍击力量值增大。

道床板垂向位移时程曲线如图14所示,因弯曲变形而产生的道床板纵向弯拉应力时程如图15所示。

图14 道床板垂向位移时程曲线

图15 道床板纵向弯拉应力时程曲线

由图14和图15可以看出,δmax=5 mm,转向架经过离缝区域时,道床板产生较大的振动位移,与道床板和底座间的离缝量值(1.33 mm)相当,表明层间离缝在行车过程中能够完全愈合,此时道床板产生的最大动弯拉应力达到约0.44 MPa。

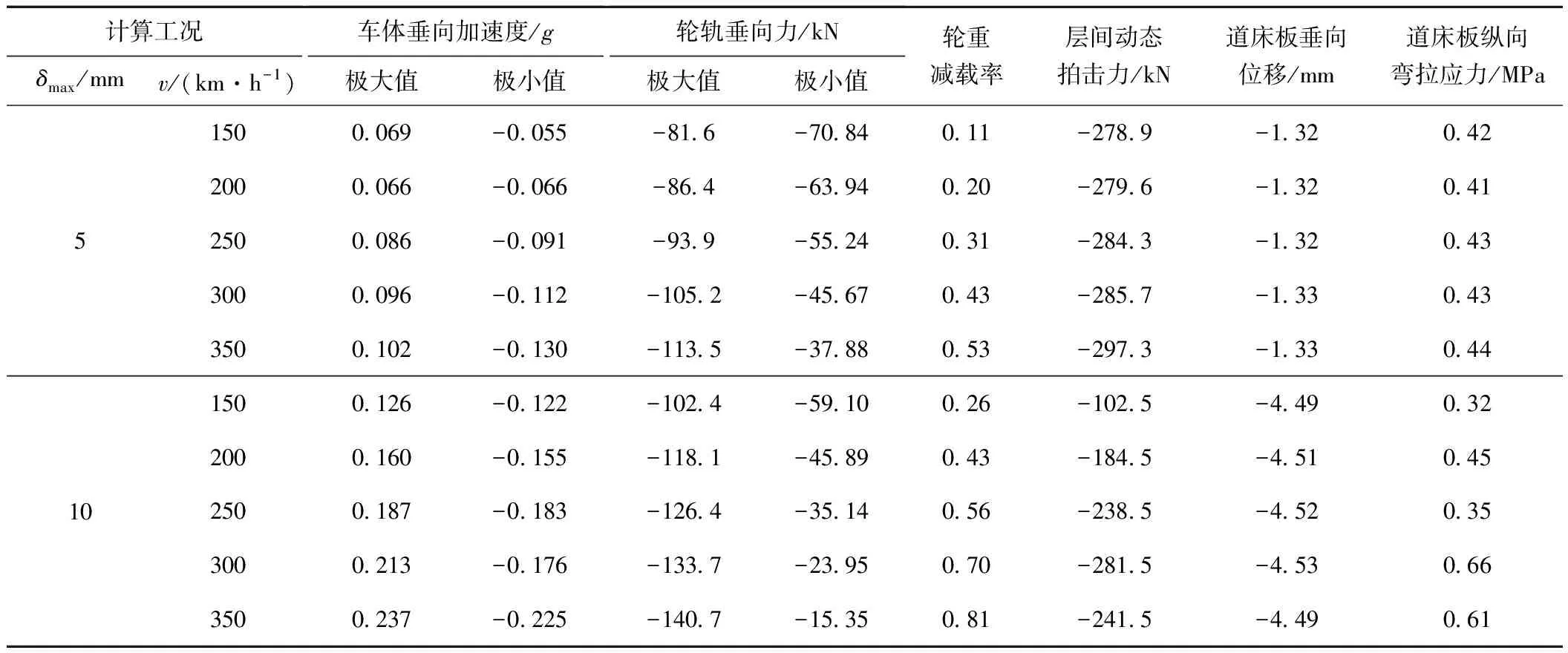

3.2 不同路基上拱量下附加动力响应对比

对δmax=5 mm和δmax=10 mm工况下,行车速度v分别取150、200、250、300和350 km/h时车辆运营安全性和稳定性指标以及轨道动力性能指标进行对比,结果见表1。分析表1可知,路基上拱量增加时,列车与轨道的动力响应明显增大。表1中不同路基上拱量下层间动态拍击力对比结果表明,δmax=5 mm时动态拍击力较δmax=10 mm时更加明显。

图16、图17分别为不同路基上拱量情况下车体垂向加速度波动范围和轮重减载率对比。从图16、图17可以看出,相同的行车速度下,δmax由5 mm增加至10 mm时,车体垂向加速度波动范围及轮重减载率增加将近一倍。δmax=5 mm时v=350 km/h情况下车体垂向加速度达到规范限值0.13g,最大轮重减载率0.53,小于规范限值0.65,而δmax=10 mm时速度大于150 km/h以后车体垂向加速度超出0.13g,速度大于250 km/h以后轮重减载率超出规范限值。因此,为保证高速铁路行车安全性及平稳性,有必要在路基上拱变形量较大区段限制行车速度。

表1 不同路基上拱量下列车与轨道动力响应计算结果

图16 不同路基上拱量时车体垂向加速度浮动范围对比

图17 不同路基上拱量下轮重减载率峰值对比

对不同路基上拱量时离缝区域由道床板动态位移时程进行对比,结果如图18所示。由图18可知,δmax=5 mm时,车辆每个转向架在经过离缝区域时,道床板垂向位移量保持在约1.33 mm,说明轮载作用下离缝一直处于闭合状态;当δmax=10 mm时,道床板垂向位移在转向架的第一个轮对经过时达到4.5 mm,第二个轮对经过时降低至3.7 mm,考虑层间初始离缝量为4.5 mm,推断出第二个轮对经过时离缝区域不是完全闭合的,仍存在0.8 mm左右的离缝,此时两个车轴荷载未能完全传递至离缝区域,部分垂向荷载经由钢轨传递至相邻的路基和道床板上。

图18 不同路基上拱量下离缝区域道床板垂向位移

图19为不同路基上拱量下过渡段桥梁侧和路基侧相邻两个扣件的支反力时程曲线。从图19可以看出,当δmax=5 mm时,桥梁侧和路基侧扣件均为动态受压,桥梁侧扣件动态压力最大约为12.0 kN,路基侧扣件动态压力最大约为24.5 kN;当δmax=10 mm时,路基侧扣件承担了更多的垂向压力,动态压力最大值达到约33.8 kN,桥梁侧扣件表现为动态受拉,动态拉力最大值达到约42.2 kN。结合静态受力分析可知,桥梁侧扣件在无行车时已经存在22.8 kN的拉力,静动态效应叠加导致过渡段桥上扣件承受更大的拉力。因此,在路基过渡段路基上拱量较大区段,除关注行车安全外,还应加强对过渡段区域扣件的检查,避免因动态受拉而产生弹条折断病害。

(a)δmax=5 mm,v=350 km/h

(b)δmax=10 mm,v=350 km/h图19 不同路基上拱量下扣件反力时程曲线

4 结论

本文针对路桥过渡段路基上拱问题,建立静态仿真分析模型,对路基上拱后轨道变形和层间离缝发展规律进行分析,同时建立考虑路基上拱后轨道变形及层间离缝特征的车辆-无砟轨道-过渡段空间耦合动力学分析模型,对过渡段路基上拱动力响应进行评估,主要结论有:

(1)2 mm以内的路基上拱可由扣件变形来抵消,不会产生层间离缝;路基上拱量超过2 mm时,桥上道床板下离缝量开始迅速发展;离缝量大于5 mm时桥上道床板下离缝量与路基上拱量可进行线性拟合。

(2)在5 mm路基上拱变形作用下,车辆行经上拱区域时车体垂向加速度和轮轨力产生明显的波动,车速在200 km/h以上时车体垂向加速度增加明显加快,车速达到350 km/h时,车体加速度增加至0.13g,达到规范限值,此时轮轨力浮动范围为37.9~113.5 kN,对应轮重减载率达到0.53。

(3)路基上拱量增加时,行车动力响应明显增大。上拱量为5 mm时v=350 km/h情况下车体垂向加速度达到规范限值0.13g,最大轮重减载率为0.53,上拱量为10 mmv=200 km/h时车体垂向加速度超过0.13g,车速300 km/h时轮重减载率超过规范限值0.65。

(4)在行车过程中离缝区域道床板会产生较大的动位移,并拍击下部底座板。路基上拱量为5 mm时,行车过程中离缝区域基本处于完全闭合状态,上拱量达到10 mm时离缝区域在行车过程中无法完全闭合,仍有1.2 mm左右离缝,此时车辆垂向荷载经钢轨和扣件传递至路基上的道床板,过渡段区域扣件承受较大的上拔力,工务部门应防范路基上拱后过渡段桥梁侧扣件弹条断裂或螺栓失效病害。