集装箱顶板自动成型联合生产线的设计

王世明,申 玉,褚 雷,汪净远

(1.上海海洋大学 工程学院,上海 201306;2.胜狮货柜管理(上海)有限公司,上海 200080)

0 引言

随着对外贸易的繁荣,集装箱作为国际性运输和物流的专用工具,在世界上得到了飞速发展,目前,国际集装箱生产商已达到40多家,如何在工业4.0的背景下实现集装箱生产的智能化、自动化发展,以精细化的生产工艺、高效的生产效率和低廉的用工成本,占领市场重要份额,成为各厂商努力追求的方向。

现存的集装箱生产过程极为繁琐,且存在诸多弊端,其生产工序多且分散,极度依赖人工操作,诸如人工上、下料,堆垛,压型,修边等,进而造成用工过多、工人劳动强度大和生产效率低等劣势[7]。

针对现有集装箱生产的弊端,坚持板料在上料、压型、修边、修长、堆垛工序中“不落地,不二次搬运”的原则,集成现有技术,设计了一套具有自主知识产权的集装箱顶板自动成型联合生产线。经在胜狮货柜公司的投入应用,发现该线实现了集装箱顶板成型区域的流程关联化生产,融入智能控制和故障监测技术,加强了工序间的紧凑性和实时监测性,有效降低了物料用工成本和工人劳动强度,具有较高生产线的产能效率,打开集装箱生产制造的自动化、智能化发展空间,为我国集装箱装备的现代化做出新的贡献。

1 顶板自动成型联合生产线概述

集装箱顶板自动成型联合生产线如图1所示,包括堆料台、输送滚道、双端剪、双边剪堆料台、电磁上料机构。

图1 集装箱顶板自动成型联合生产线结构布置三视图

根据板材流水线方向改造自动板材上料传输装置[8]、夹紧自定位压型装置、板材四边裁剪装置以及无缝连接工序的板材传输装置;设计智能控制引导传输机构,实现板料从上料、压型、剪边和堆垛的有序自动化运行;实现高可靠性板料全自动步进单波压型;严格保证设备和台架标高及台架和设备间距,整线设置中控台,能实现对所有动作的同步控制,采用触摸屏操作面板,便于整线速度的实时调整和顶板波距的调整[9~11]。

2 关键系统的设计

按板材流水线方向,自动板材上料传输装置、自定位压型装置、板材四边裁剪装置无缝联结控制技术,完成板材所需压型、修边、修长工序的逐一化运行;根据所需板材的材质、规格等要求,设计双台压机联动的联合压型机构,并保证压型板料成型后,板料无裂纹,表面干净,板料表面涂层无剥落和擦痕等缺陷,双台压联机联动机构如图2所示。顶板自动成型一体化线采用双台压机,压机分别安装在两个独立位置,可电气联动,也可单开,两台压机互不影。

图2 双台压联机联动机构

图3 堆垛

板料在上料,堆积成垛中夹具安装安全可靠设计,堆垛如图3所示。堆垛装置可通过地坑滚道横移,实现双排工件的堆垛,提高生产效率,横向和纵向定位均采用气缸夹紧方式。

具体的从上料到堆垛的过程如下:

上料滚筒架自动控制,待前一沓板最后一件被上料装置取走后下一沓板自动运行到上料装置下方定位摆放,上料操作工在进料端摆放下一沓板料等待重复动作。

上料装置采用自动控制,吸取板料送到设备进料口等待设备压制完上一张板最后一波且滑块升起时上料装置自动进料,模具内压型第一波定位升起。待上料装置把料输送到模具上,第一个定位气缸把板料拉到升降定位,同时横向定位气缸推动板料横向定位,滑块下行压型第一波定位气缸及升降定位收回,等待下一板料重复动作。

图4 压型定尺移动夹具

第一波压型完成后,第二组定位气缸把板料送到伺服夹钳上,同时横向定位气缸第二次动作横向定位,伺服夹钳夹住板料开始第二波压型,定位气缸全部回位,等待下一板料重复动作。

图5 横向自定位装置

第二波压型后由伺服机构按照一定的补偿距离拖动板料进行后续压型,五波顶板初步计算补偿距离为212.5mm。

最后一波压型后伺服机构把板料拖出模具松开夹钳的同时后退一定距离避让板料在升降皮带A的作用下升起。升降皮带A升起后伺服夹钳开始回位等待下一板料,重复动作。

升降皮带A向前输送板料,待板料大部分到达输送皮带B上时输送皮带A降下等待下一板料压型完成后再次升起。

由光电感应控制皮带降下,板料由输送辊道A向出料端匀速输送,升降台B在板料向前输送的过程中逐个升起等待下一来料,待第三张板料到达加速轨道A时最后一个皮带B升起。

板料依次进入宽度双边剪进行修边并继续向前,依次到达输送辊道C上等待进入长度双端剪。

待前一板料修完长度加速走出长度双边剪时输送轨道D启动把板料送入堆料台。

图6 板材横向、纵向剪切机构

3 液压系统及生产线程序控制

1)自动上料及下料堆垛装置液压系统

图7 自动上料及下料堆垛装置-液压系统

自动上料及下料堆垛装置液压系统的实现过程:

(1)前一板料走出长度双边剪后长度定位气缸把长度定位升起,待板料到位后加速辊道B停止,斜推气缸、横向定位气缸、下压气缸依次动作精确定位,上刀下行修长度的同时长度定位收回;

(2)修完边的板料经加速辊道B及出料辊道输送到出料小车进行堆码;

(3)下料堆码气缸自动控制,每下5张板动作1次推料堆码整齐;

(4)出料小车移位自动控制,待下料堆码气缸动作20次后自动横移,在下一板料到达前把下一电瓶车横移到位,前一电瓶车横移后出料人员负责吊料到堆码区域。

2)自动联合生产线程序控制

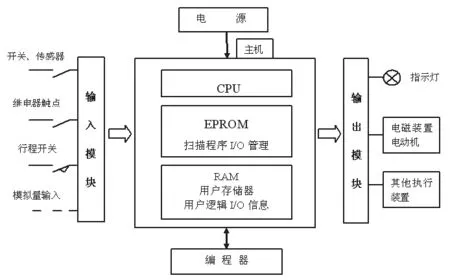

满足现有生产节奏,对应工序的智能控制和故障应对技术,通过计算机软件编程设计,实现板料的有序传递,防止板料堆积或分散而影响工作节奏。使用的软件如图8、图9所示。

4 已解决的技术难题

1)根据集装箱生产中板材流水线方向,设计自动板材上料传输装置、自定位压型装置、板材四边裁剪装置和无缝联结控制技术,完成板材从上料、压型、修边、修长、联结工序的逐有序、集中运行;

图8 PLC程序控制

图9 PLC框图

2)所设计的联合压型机构可实现双台压机联动运行,可容纳不同板材的材质、规格要求,有效避免板料裂纹,表面脏乱,涂层剥落有擦痕等缺陷的发生;

3)对板材工序的智能控制和故障监测,实现生产线的连续运行,提高生产效率,降低工人劳动强度。

5 结束语

结合现有集装箱生产现状和智能制造的技术,设计了一条集装箱顶板自动成型联合生产线。根据在胜狮货柜工厂生产实践可知,该线实现了集装箱顶板的模块化生产,单机生产节拍只需20s,整线生产顶板可达9件/min,由原需10名工人操作减少至2人,节约80%用工成本,显著提高了生产效率。该线目前已成为胜狮货柜的核心技术之一,为当前集装箱行业实现自动化、智能化发展提供技术支撑,具有广泛的推广价值。