钢筋蚀坑对其疲劳断裂特性的影响

卫 军, 刘 康, 张依如, 梁家熙

(中南大学 土木工程学院, 湖南 长沙 410075)

混凝土结构在服役过程中会发生钢筋腐蚀,而且疲劳作用会影响钢筋的腐蚀断裂过程,因此,研究钢筋疲劳裂纹形成及扩展规律对正确评估混凝土结构内钢筋的服役寿命是必要的.

近年来,国内外有人开始采用变幅荷载序列的降载勾线法[1-2]进行钢材疲劳裂纹扩展分析.由于其操作简单,实用性强,能够通过人为制造“海滩状花纹”来再现疲劳裂纹扩展全过程,从而为研究裂纹在材料深度方向上的扩展速率提供了强有力的工具,弥补了目前常用测试方法,如直读法、柔度法、电位法、探伤法、光学法等[3]的不足.据文献报道,当前降载勾线法多应用于钢板试件的疲劳断裂规律研究.本文基于降载勾线法,采用人工钻孔的方式制造钢筋试件的坑蚀缺陷,对其开展疲劳裂纹扩展试验研究;同时结合FRANC3D软件进行数值分析,研究蚀坑尺寸及疲劳加载应力幅值对钢筋试件疲劳裂纹扩展和断裂的影响,以期为钢筋混凝土结构耐久性及剩余寿命的评估提供试验与理论依据.

1 降载勾线法原理

根据疲劳裂纹扩展速率da/dN(a为裂纹深度,N为疲劳循环次数)与应力强度因子幅值ΔK之间的关系,可将材料的疲劳裂纹扩展分为3个阶段:第Ⅰ阶段(裂纹不扩展阶段)、第Ⅱ阶段(裂纹临界扩展阶段)以及第Ⅲ阶段(裂纹快速扩展阶段).第Ⅰ阶段疲劳裂纹基本不扩展,第Ⅲ阶段裂纹快速扩展并导致材料失稳断裂,这2个阶段仅占材料疲劳寿命极少部分.第Ⅱ阶段是材料疲劳裂纹扩展的主要阶段,此阶段da/dN与ΔK成对数线性关系,它是决定材料疲劳裂纹扩展寿命的主要阶段.

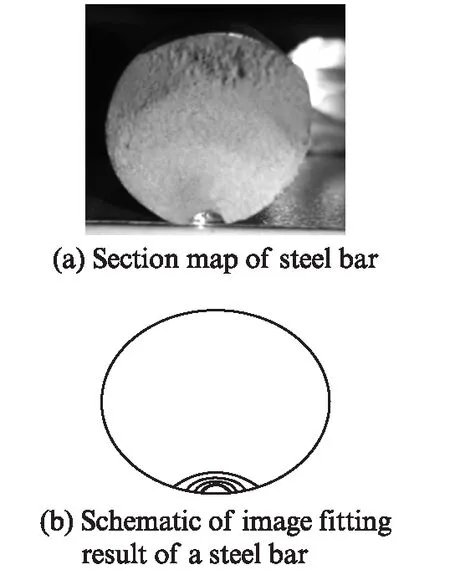

降载勾线法通过合理设计疲劳加载序列,改变裂纹前沿应力大小及应力状态,导致裂纹的扩展速率和方向发生变化,进而在断口上留下塑性变形痕迹[4],这样既能清晰展示疲劳断口的裂纹扩展形貌,又能跟踪再现疲劳裂纹扩展的第Ⅱ阶段.塑性变形痕迹即为肉眼可见的疲劳弧线,通过图像处理技术,可以对这些疲劳弧线进行尺寸测量.钢筋断面及图像拟合结果如图1所示.疲劳弧线沿构件截面的深度和宽度就是加载至该循环次数范围时的疲劳裂纹深度a和裂纹宽度2c.得到对应疲劳弧线下的循环次数后,基于裂纹尺寸和疲劳加载周期的关系,可得到裂纹扩展速率da/dN,依据的计算式如下:

图1 钢筋断面及图像拟合结果示意图Fig.1 Sketch of steel bar section and image fitting result

(1)

式中:i为疲劳弧线编号.

对于第Ⅱ阶段da/dN的关系,通常采用线弹性断裂力学Paris公式[5]描述:

(2)

通过试验,得到疲劳裂纹扩展速率da/dN与应力强度因子幅值ΔK,再由Paris公式得到裂纹扩展参数并运用于数值模拟分析,即可研究钢筋疲劳裂纹扩展规律.

2 试验和数值分析过程

2.1 试验过程

2.1.1试件的材料参数

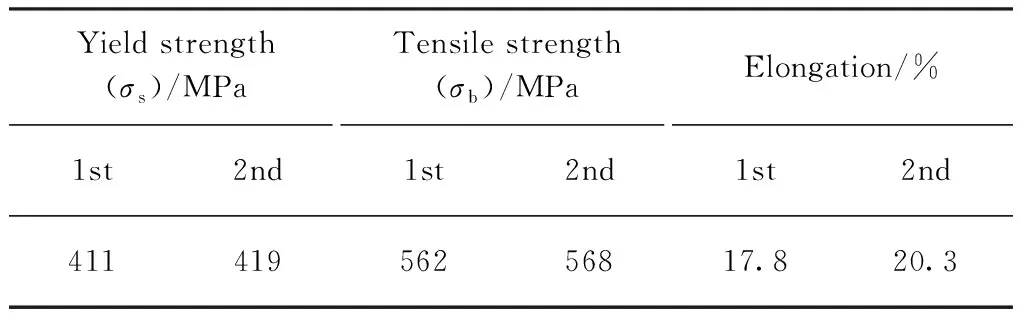

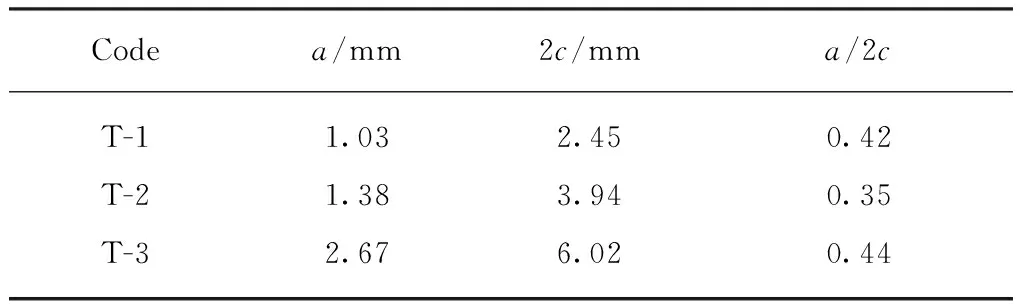

试件采用钢筋混凝土用热轧光圆钢筋HPB300,其直径d为16mm,化学组成及力学性能如表1,2所示.

表1 钢筋的化学组成

表2 钢筋的力学性能

2.1.2钢筋试件及模拟蚀坑尺寸

钢筋试件总长450mm,疲劳试验机夹具夹在距试件两端各100mm的位置,钢筋自由段长度l为 250mm.采用人工钻孔方法模拟钢筋在腐蚀环境下的点蚀蚀坑,蚀坑位置位于钢筋中点处,如图2所示.共设计3根钢筋试件,钢筋编号及蚀坑尺寸如表3所示.

图2 钢筋钻孔截面示意图Fig.2 Schematic diagram of steel bar drilling section

Codea/mm2c/mma/2cT-11.032.450.42T-21.383.940.35T-32.676.020.44

2.1.3加载制度及试验结果

加载系统采用CSS-280S-750型电液伺服动静万能试验机系统.试验采用轴向等幅力控制循环加载,试验波形为等幅的正弦曲线,施加的力沿试件的纵轴方向,并通过每一试件横截面的轴向;试验温度控制在25℃,加载频率为15 Hz.

试验基于降载勾线法理论,采用周期性降载的疲劳制度,将1个降载循环周期分为基准荷载和标记荷载[6]2个模块.标记荷载模块和基准荷载模块的应力比分别设定为0.5和0.2,对应的应力幅值为160MPa.经过测试调整后,将基准荷载和标记荷载循环次数分成前期、后期两部分.加载前期,基准荷载模块加载10万次,标记荷载模块加载4万次,循环4组;加载后期由于疲劳裂纹扩展速率急剧增大,为了在断口上获得更多的疲劳弧线,将循环周期调整为:基准荷载模块加载4万次,标记荷载模块加载2万次.

由于T-3钢筋试件迅速断裂,无法勾勒出疲劳弧线,最终主要针对T-1,T-2钢筋试件进行分析研究.

2.2 数值模拟分析

在ANSYS中建立HPB300钢筋实体模型,模型单元类型选择3D10节点四面体单元SOLID92,该单元每个节点具有X,Y,Z3个方向的自由度.网格划分单位1mm.网格划分后,在钢筋一端表面所有节点施加Ux,Uy,Uz3个方向约束,另一端施加Ux,Uy2个方向约束,并施加面荷载.钢筋材料参数如表4所示,表中的E为弹性模量,v为泊松比.

表4 钢筋材料参数

将15根钢筋模型分为T,A,B 3组,T组是试验对比组.取T,A组疲劳试验最大应力水平为 200MPa,最小应力水平为40MPa;B组疲劳试验最大应力水平为250MPa,最小应力水平为50MPa.在每组钢筋中点位置设计半椭圆形初始裂纹来模拟钢筋坑蚀缺陷,具体分组编号和初始裂纹形状参数如表5所示.

表5 钢筋模型编号及初始裂纹形状参数表

进入FRANC3D软件操作界面,导入钢筋有限元模型,并进行初始裂纹的植入,然后进行裂纹扩展分析.在完成裂纹扩展分析后,进行疲劳寿命估算,得到不同蚀坑尺寸影响下,钢筋在疲劳裂纹扩展过程中,各循环次数下所对应的裂纹深度a和应力强度因子幅值ΔK.

3 结果分析

3.1 试验结果及分析

T-1,T-2钢筋试件裂纹深度a和裂纹宽度2c随疲劳循环次数N的变化曲线如图3所示.一种观点认为,半椭圆形表面裂纹在扩展过程中的形状基本保持不变,即a/c为定值[7-8].而从图1和图3可以发现,T-1,T-2钢筋试件在裂纹扩展过程中的前缘形状基本上是一系列曲率半径和曲率中心不断变化的圆弧线.在扩展初期,裂纹扩展速率缓慢增长,裂纹尺寸a与2c几乎以不变的比例增加,在此过程中弧线曲率基本保持不变,持续时间很短;随后,裂纹扩展速率迅速增大,裂纹沿宽度方向的扩展快于沿深度方向的扩展,弧线曲率不断减小,趋于平坦.

T-1,T-2钢筋试件疲劳裂纹扩展曲线如图4所示.基于Newman-Raju理论[9],并通过Origin拟合钢筋疲劳裂纹扩展曲线,两者的拟合直线表达式分别为:lg(da/dN)= -12.34+2.69lg(ΔK)和lg(da/dN)=-11.89+ 2.56lg(ΔK),调整表达式为:da/dN=4.571×10-13(ΔK)2.69和da/dN=1.288 ×10-12(ΔK)2.56.

图3 钢筋裂纹深度和宽度随疲劳循环次数的变化Fig.3 Depth and width of cracks changing with number of fatigue cycles

图4 钢筋试件疲劳裂纹扩展曲线Fig.4 Fatigue crack growth curves of steel bars

由此可知,T-1试件的裂纹扩展参数为:C=4.571×10-13,m=2.69;T-2试件的裂纹扩展参数为:C=1.288×10-12,m=2.56.对于钢材的裂纹扩展参数C和m,国际焊接学会(IIW)在1998年通过大量试验数据统计分析,建议取C=1.832×10-13,m=3.00[10].显然,本文试验数据与之较为吻合,落在允许误差范围之内,因此采用降载勾线法设计的变幅荷载序列对构件裂纹扩展的影响可以忽略不计.裂纹扩展参数C和m的大小与材料性能及微观组织结构、荷载频率、平均应力、环境、加载方式、应力状态和试验温度等都有关,而T-1,T-2钢筋试件的裂纹扩展参数存在差异,说明初始蚀坑深度的大小,即钢筋锈蚀程度的大小,对裂纹扩展参数C和m会有一定影响.本试验所得m值均低于3.00,说明与无缺陷钢筋相比,初始蚀坑缺陷的存在改变了钢筋裂尖的应力场;当裂纹开始扩展后,蚀坑对钢筋裂尖的钝化作用削弱,可以认为蚀坑根部材料显微结构的定量测量参数有下降趋势.

3.2 数值模拟与试验结果对比分析

图5为钢筋裂纹深度随疲劳循环次数的变化曲线模拟值与试验值对比图;图6为钢筋应力强度因子幅值随裂纹深度的变化曲线模拟值与试验值对比图.由图5可知,试验值和模拟值均表明钢筋的前期裂纹扩展速率缓慢增长,后期则迅速增大,裂纹迅速扩展至断裂;图6表明模拟过程与试验过程中所得到的应力强度因子幅值随裂纹深度变化的规律基本相符,即随着裂纹深度的扩展,钢筋应力强度因子幅值基本呈线性增长.表明应用FRANC3D软件对带蚀坑缺陷的钢筋进行裂纹扩展规律模拟分析是可行的.

图5 钢筋裂纹深度随疲劳循环次数的变化曲线 模拟值与试验值对比Fig.5 Comparison of test and simulated values of steel crack depth changing with number of fatigue cycles

图6 钢筋应力强度因子幅值随裂纹深度的变化曲线 模拟值与试验值对比Fig.6 Comparison of test and simulated values of stress intensity amplitude of steel bar with the variation of crack depth

3.3 蚀坑尺寸对钢筋疲劳断裂影响的模拟分析

3.3.1钢筋裂纹深度随疲劳循环次数的变化

图7为A,B 2组钢筋试件裂纹深度随疲劳循环次数的变化曲线.由图7可见,初始蚀坑深度为 2mm 的钢筋,其裂纹扩展最大深度高于初始蚀坑深度为1mm的钢筋,疲劳寿命也明显缩短;随着蚀坑深宽比的减小,裂纹扩展速率无论是在前期缓慢增长阶段还是在后期迅速扩展阶段均有所降低;A,B 2组试件的初始蚀坑深度相同时,随应力水平增大,锈蚀钢筋疲劳寿命明显降低.

图7 裂纹深度随疲劳循环次数的变化曲线Fig.7 Curves of the crack depth changing with the number of fatigue cycles

3.3.2初始缺陷尺寸对疲劳寿命的影响

蚀坑钢筋疲劳寿命的缩短,与蚀坑附近的应力集中现象密不可分.综上结果分析,随着蚀坑深度和宽度的增加,蚀坑附近的应力集中越来越明显.在相同条件下,截面尺寸的突变越明显,其应力变化程度越大.对于蚀坑而言,在初始裂纹深度相同的情况下,初始裂纹宽度越小,深宽比越大,则初始缺陷平缓程度越低,蚀坑处的应力集中越显著,导致钢筋的疲劳寿命缩短越明显,如图8所示.

图8 初始裂纹深宽比对钢筋疲劳寿命的影响Fig.8 Effect of initial crack aspect ratio on fatigue life of steel bars

4 结论

(1)钢筋裂纹扩展过程中的前缘形状基本上是一系列曲率半径和曲率中心不断变化的圆弧线.在扩展初期,裂纹扩展速率缓慢增长,裂纹深度a与裂纹宽度2c几乎以不变的比例增加,在此过程中弧线曲率基本保持不变,持续时间很短;随后,裂纹扩展速率迅速增大,裂纹沿宽度方向的扩展要快于沿深度方向的扩展,弧线曲率不断减小,趋于平坦;试验值与模拟值对比分析表明,随着裂纹扩展的不断深入,裂纹深度增大,应力强度因子幅值ΔK基本呈线性递增.

(2)应用FRANC3D软件进行疲劳裂纹扩展模拟分析的结果表明,随着钢筋初始裂纹深宽比增大,钢筋疲劳裂纹扩展前期速率变化不大,但中后期扩展速率明显提高,且后期扩展速率提升显著,钢筋疲劳寿命也相应缩短;应力水平增大会使缺陷钢筋疲劳寿命缩短,并且初始裂纹深宽比越大,疲劳寿命缩短越明显.